1.本技术照明技术领域,尤其是涉及一种散热器。

背景技术:

2.led灯是替代传统白炽灯泡的新型节能灯具。传统白炽灯耗能高、寿命短,在全球资源紧张的大环境下,已渐渐被各国政府禁止生产,随之替代的产品是led灯。led灯在发光原理、节能、环保等层面上都远远优于传统照明产品。

3.一些led灯由于造型设计的需要,将led灯的灯头设计为球形,可称之为球灯。球灯由于本身也会自发热,因此,为了保证球灯在合理的温度范围内工作,往往会在球灯的上部安装密集型圆柱状散热器以对球灯的灯珠进行散热。散热器往往通过导热胶贴附于球灯发光芯片的位置,以达到较好的散热效果,因此,球灯的电路模块往往设置在散热器远离灯珠所在的一侧,从而导致球灯体积偏大。

技术实现要素:

4.为了降低球灯的体积,本技术提供一种散热器。

5.本技术提供的一种散热器,采用如下的技术方案:

6.一种散热器,包括用于安装灯珠的散热基座以及用于容置电路模块的散热壳,所述散热基座与所述散热壳可拆卸连接,所述散热壳的内部设置有用于容置电路模块的散热腔,所述散热基座的下端设置有用于固定灯珠的灯珠安装支架。

7.通过采用上述技术方案,灯珠安装于散热基座上,球灯的电路模块安装于散热壳的散热腔内,散热基座与散热壳可拆卸连接,灯珠发光所产生的热量通过散热基座传递到散热壳上,再经过散热壳进行冷却,在实现散热功能的基础上,还能充分利用散热器的空间,提高该散热器的空间利用效率,从而降低球灯的体积,节约安装空间。

8.可选的,所述散热基座的外周侧设置有多个基座鳍片,所述散热壳的外周测设置有多个外壳鳍片,所述基座鳍片与所述外壳鳍片的数量相同且一一对应并抵接。

9.通过采用上述技术方案,基座鳍片能够增加散热基座的热传导效率,外壳鳍片能够增加散热壳的热传导效率,基座鳍片与外壳鳍片的数量相同且一一对应并抵接,以使得散热基座上的热量更加快速地传导到散热壳上,并且基座鳍片与外壳鳍片能够同时起到散热作用,提高该散热器的散热效率。

10.可选的,所述散热基座远离所述散热壳所在的一侧设置有用于贴合灯珠背面的导热芯。

11.通过采用上述技术方案,在散热基座上单独设置导热芯,以使得导热芯能够在加工过程中具有更好的加工便利性,导热芯的平面度能够加工的更加精确,从而保证导热芯与灯珠接触的过程中具有更好的导热效率。

12.可选的,所述导热芯与所述散热基座一体成型。

13.通过采用上述技术方案,导热芯与散热基座一体成型,以使得导热芯的加工成本

更低,并且相比于将导热芯安装于散热基座上,与散热基座一体成型的导热芯具有更好的热传导效果。

14.可选的,所述导热芯的周围环绕设置有溢胶槽,所述溢胶槽的槽底设置有过线孔。

15.通过采用上述技术方案,在将灯珠安装到导热芯的过程中,首先需要在导热芯的表面涂布导热银胶,以使得灯珠背面的热量能够快速地传导到导热芯中,过线孔保证了连接灯珠的导线能够通过。通过在导热芯的周围设置溢胶槽,以改善导热芯表面的导热银胶由于挤压力而溢出沾染到其他零件的问题,保证了灯珠与导热芯的安装稳定性。

16.可选的,所述灯珠安装支架包括用于连通灯珠与电路模块的线路连接板以及用于将灯珠以及线路连接板压紧于所述散热基座远离所述散热壳所在端面的安装压板,所述安装压板与所述散热基座可拆卸连接。

17.通过采用上述技术方案,安装压板与散热基座可拆卸连接,安装压板能够将灯珠以及线路连接板压紧于所述散热基座,从而起到固定灯珠的作用。线路连接板将灯珠与电路模块进行连接,以使得灯珠在连接引线的过程中更加方便。

18.可选的,所述散热壳远离所述散热基座所在的侧面设置有走线通道,所述走线通道包括水平走线槽和竖直走线槽,所述竖直走线槽上下贯穿所述散热器,所述水平走线槽设置于所述散热壳远离所述散热基座所在的表面并与所述竖直走线槽连通。

19.通过采用上述技术方案,竖直走线槽上下贯穿散热器,水平走线槽设置于散热壳的表面并与竖直走线槽连通,由于电路模块安装于散热器的散热腔内,以使得电路模块的引线能够通过竖直走线槽到达水平走线槽,然后经过水平走线槽引出到该散热器之外,提高散热器内的走线规范性。

20.可选的,所述散热基座远离所述散热壳所在的表面设置有对位标记,所述对位标记与所述水平走线槽对齐。

21.通过采用上述技术方案,对位标记与水平走线槽对齐,以使得散热基座在安装过程具有明确的安装方向,通过将对位标记与水平走线槽对齐,能够方便地识别出散热腔内电路模块引线的引出方向,便于该散热器的安装。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.灯珠发光所产生的热量通过散热基座传递到散热壳上,再经过散热壳进行冷却,在实现散热功能的基础上,还能充分利用散热器的空间,提高该散热器的空间利用效率,降低球灯的体积,节约安装空间;

24.2.基座鳍片与外壳鳍片的数量相同且一一对应并抵接,基座鳍片与外壳鳍片能够同时起到散热作用,散热基座上的热量更加快速地传导到散热壳上,提高该散热器的散热效率;

25.3.电路模块安装于散热器的散热腔内,竖直走线槽上下贯穿散热器,水平走线槽设置于散热壳的表面并与竖直走线槽连通,电路模块的引线能够通过竖直走线槽到达水平走线槽,然后经过水平走线槽引出到该散热器之外,提高散热器内的走线规范性。

附图说明

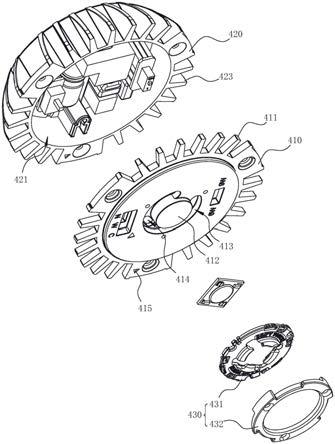

26.图1是本技术实施例中散热器的整体结构爆炸示意图;

27.图2是本技术实施例中散热壳的结构示意图;

28.图3是本技术实施例中散热基座的机构示意图。

29.附图标记说明:

30.410、散热基座;411、基座鳍片;412、导热芯;413、溢胶槽;414、过线孔;415、对位标记;420、散热壳;421、散热腔;422、走线通道;4221、水平走线槽;4222、竖直走线槽;423、外壳鳍片;430、灯珠安装支架;431、线路连接板;432、安装压板。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种散热器。

33.参照图1,一种散热器,由上而下依次包括散热壳420、散热基座410以及灯珠安装支架430。散热壳420具有散热腔421,散热腔421用于容置电路模块,散热基座410用于安装灯珠,灯珠安装支架430用于固定灯珠,灯珠安装支架430与散热基座410可拆卸连接,散热基座410与散热壳420可拆卸连接。灯珠发光所产生的热量通过散热基座410传递到散热壳420上,再经过散热壳420进行冷却,在实现散热功能的基础上,还能充分利用散热器的空间,提高该散热器的空间利用效率,从而降低球灯的体积,节约安装空间。

34.参照图1和图2,散热壳420大体呈圆台形设置,散热腔421的开口端面朝下设置,散热壳420的外周面设置有多个外壳鳍片423。在本实施例中,外壳鳍片423大体呈直角梯形设置,外壳鳍片423的直角边位于外壳鳍片423的底端。散热壳420上设置有走线通道422。其中,走线通道422包括水平走线槽4221和竖直走线槽4222,水平走线槽4221设置于散热壳420的上端面,竖直走线槽4222上下贯穿散热器并将散热腔421与水平走线槽4221连通。由于电路模块安装于散热器的散热腔421内,电路模块的引线能够通过竖直走线槽4222到达水平走线槽4221,然后经过水平走线槽4221引出到该散热器之外,提高散热器内的走线规范性。

35.参照图1和图2,散热基座410的底面设置有对位标记415,对位标记415与水平走线槽4221对齐,以使得散热基座410在安装过程具有明确的安装方向,通过将对位标记415与水平走线槽4221对齐,能够方便地识别出散热腔421内电路模块引线的引出方向,便于该散热器的安装。

36.参照图1和图3,散热基座410大体呈圆盘状设置,散热基座410的外周测设置有多个基座鳍片411,基座鳍片411与外壳鳍片423的数量相同且一一对应并抵接,基座鳍片411与外壳鳍片423共同组成散热鳍片,以使得散热基座410上的热量更加快速地传导到散热壳420上,并且基座鳍片411与外壳鳍片423能够同时起到散热作用,提高该散热器的散热效率。

37.参照图3,散热基座410远离散热壳420所在的一侧设置有用于贴合灯珠背面的导热芯412,导热芯412呈圆柱状设置且导热芯412与散热基座410一体成型,在散热基座410上设置导热芯412能够在加工过程中具有更好的加工便利性,导热芯412的平面度能够加工的更加精确,从而保证导热芯412与灯珠接触的过程中具有更好的导热效率。导热芯412的周围环绕设置有溢胶槽413,以改善导热芯412表面的导热银胶由于挤压力而溢出沾染到其他零件的问题,保证了灯珠与导热芯412的安装稳定性。溢胶槽413呈优弧形设置,溢胶槽413的槽底设置有过线孔414,过线孔414保证了连接灯珠的导线能够通过。

38.参照图1,灯珠安装支架430线路连接板431和安装压板432,线路连接板431大体呈盘状设置,线路连接板431用于连通灯珠与电路模块,以使得灯珠在连接引线的过程中更加方便。安装压板432与散热基座410可拆卸连接,安装压板432将灯珠以及线路连接板431压紧于散热基座410的下表面,从而起到固定灯珠的作用。

39.本技术实施例一种散热器的实施原理为:电路模块安装于散热壳420的散热腔421内,灯珠安装于散热基座410的下表面,灯珠发光所产生的热量通过散热基座410传递到散热壳420上,再经过散热壳420进行冷却,在实现散热功能的基础上,还能充分利用散热器的空间,提高该散热器的空间利用效率,从而降低球灯的体积,节约安装空间。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围。其中,相同的零部件用相同的附图标记表示。需要说明的是,上面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。