一种全燃准东煤660mw高效超超临界对冲燃烧锅炉

技术领域

1.本实用新型涉及准东煤高碱煤技术领域,具体涉及一种全燃准东煤660mw高效超超临界对冲燃烧锅炉。

背景技术:

2.准东煤田储藏量近3900亿吨,是我国目前发现的最大整装煤田,准东煤的开发利用,对促进国家和地区经济发展具有重要意义。按常规煤质特性判断,准东煤是优良的动力用煤。但是,与国内其它严重结渣煤种相比,准东煤具有灰中na2o和cao含量高、sio2和al2o3含量低、灰熔点温度较高等特点。实际燃用情况表明,燃用准东煤带来严重的沾污、结渣和腐蚀问题,影响机组连续安全稳定运行。

3.新疆多个电厂锅炉燃用准东煤时,在准东煤比例过高时均出现炉膛至空预器区域的所有受热面均发生了不同程度的结渣、沾污,蒸汽吹灰器无法清除燃用准东煤形成的焦渣,频繁发生冷灰斗水冷壁砸伤及除渣系统运行故障、烟道堵塞,严重时被迫停炉。准东煤对机组设备安全运行有重大危害,因此无法实现全烧准东煤,煤粉锅炉掺烧准东煤比例低于50%。

4.准东地区低钠煤储量不超过20亿吨,仅相当于准东高碱煤储量的0.5%,资源赋存与准东煤储量无法匹配,按现在机组最低10~20%的掺烧低钠煤比例,低钠煤的储量无法满足准东煤大规模开发的需求。所以,开发燃用准东煤锅炉关键技术、实现锅炉全烧准东煤运行是准东煤大规模开发利用的必要途径。

5.综上所述,现有的锅炉在燃用准东煤时出现的严重结焦和沾污问题。

技术实现要素:

6.本实用新型的目的是为了解决现有的锅炉在燃用准东煤时出现的严重结焦和沾污问题,进而提供一种全燃准东煤660mw高效超超临界对冲燃烧锅炉。

7.本实用新型的技术方案是:

8.一种全燃准东煤660mw高效超超临界对冲燃烧锅炉,它包括炉膛1、屏式过热器组2、高温过热器3、低温过热器4、省煤器5、高温再热器6、低温再热器7、旋流燃烧器组8、空气预热器9和脱硝装置10,锅炉采用π型布置方式,锅炉的炉膛1截面为长方形,炉膛1四周由水冷壁围绕,炉膛1上部辐射区布置有屏式过热器组2,炉膛1的折焰角上方布置有高温过热器3,锅炉的水平烟道内布置有高温再热器6,锅炉的尾部前烟道内布置有低温再热器7,锅炉的尾部后烟道内由上至下依次布置有低温过热器4和省煤器5,锅炉的尾部烟道出口布置有脱硝装置10,脱硝装置10出口布置有空气预热器9,旋流燃烧器组8采用前后墙对冲燃烧方式,旋流燃烧器组8包括四个第一旋流燃烧器层和三个第二旋流燃烧器层,四个第一旋流燃烧器层由上至下依次设置在锅炉的前墙上,每个第一旋流燃烧器层包括多个前墙旋流燃烧器,三个第二旋流燃烧器层由上至下依次设置在锅炉的后墙上,且三个第二旋流燃烧器层分别与下三层第一旋流燃烧器层对齐,每个第二旋流燃烧器层包括多个后墙旋流燃烧

器。

9.进一步地,炉膛1四周围绕的水冷壁包括上部水冷壁和下部水冷壁,上部水冷壁采用垂直管圈水冷壁,下部水冷壁采用螺旋管圈水冷壁,上部水冷壁和下部水冷壁之间采用中间集箱连接过渡。

10.进一步地,屏式过热器组2包括两片屏式过热器,两片屏式过热器由前至后相对设置,屏式过热器的横向间距大于1m,每片屏式过热器中间拉开800~900mm间距。

11.进一步地,高温过热器3中间拉开800~900mm间距。

12.进一步地,它还包括两个分离式燃尽风层11,第一旋流燃烧器层上方的前墙上和第二旋流燃烧器层上方的后墙上均设有分离式燃尽风层11,每个分离式燃尽风层11包括多个分离式燃尽风喷口。

13.进一步地,它还包括六个水力吹灰器层14和多个墙式蒸汽吹灰器层12,锅炉的前墙和后墙水冷壁上分别由上至下依次设置三个水力吹灰器层14,每个水力吹灰器层14包括多个水力吹灰器,锅炉的两侧墙水冷壁上分别由上至下依次设置多个墙式蒸汽吹灰器层12,每个墙式蒸汽吹灰器层12包括多个墙式蒸汽吹灰器。

14.进一步地,它还包括多个长伸缩式蒸汽吹灰器层13,锅炉上部四周由上至下依次设置多个长伸缩式蒸汽吹灰器层13,每个长伸缩式蒸汽吹灰器层13包括多个长伸缩式蒸汽吹灰器。

15.进一步地,屏式过热器组2的入口和出口采用双集箱,高温过热器3的入口和出口采用单集箱。

16.进一步地,锅炉主蒸汽压力在28-30mpa之间,主蒸汽温度为605℃,再热蒸汽温度在610-620℃之间。

17.进一步地,高温再热器6采用w型结构。

18.本实用新型与现有技术相比具有以下效果:

19.本实用新型克服了现有技术的不足,锅炉采用π型布置,旋流燃烧器对冲燃烧方式,通过选取较低的截面热负荷和容积热负荷,合理选取燃烧器区壁面热负荷和燃尽高度,选取了较低的屏底烟温和炉膛出口烟温,拉大燃烧器间距,采用了较大的受热面横向间距,有效解决燃用准东煤锅炉的结焦和沾污问题,采用水力吹灰器和蒸汽吹灰器组合吹灰方式,解决了燃用准东煤需要掺烧的问题,实现大比例或全燃准东煤,对于准东煤大规模开发利用起到了关键作用,提高电厂经济效益和可持续发展。

附图说明

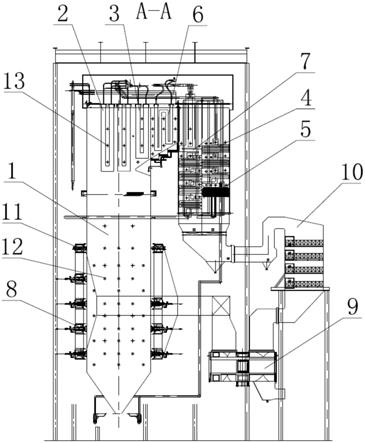

20.图1是本实用新型所述全燃准东煤660mw高效超超临界对冲燃烧锅炉的主视图;

21.图2是图1在a-a处的剖视图。

具体实施方式

22.具体实施方式一:结合图1和图2说明本实施方式,本实施方式的一种全燃准东煤660mw高效超超临界对冲燃烧锅炉,它包括炉膛1、屏式过热器组2、高温过热器3、低温过热器4、省煤器5、高温再热器6、低温再热器7、旋流燃烧器组8、空气预热器9和脱硝装置10,锅炉采用π型布置方式,锅炉的炉膛1截面为长方形,炉膛1四周由水冷壁围绕,炉膛1上部辐

射区布置有屏式过热器组2,炉膛1的折焰角上方布置有高温过热器3,锅炉的水平烟道内布置有高温再热器6,锅炉的尾部前烟道内布置有低温再热器7,锅炉的尾部后烟道内由上至下依次布置有低温过热器4和省煤器5,锅炉的尾部烟道出口布置有脱硝装置10,脱硝装置10出口布置有空气预热器9,旋流燃烧器组8采用前后墙对冲燃烧方式,旋流燃烧器组8包括四个第一旋流燃烧器层和三个第二旋流燃烧器层,四个第一旋流燃烧器层由上至下依次设置在锅炉的前墙上,每个第一旋流燃烧器层包括多个前墙旋流燃烧器,三个第二旋流燃烧器层由上至下依次设置在锅炉的后墙上,且三个第二旋流燃烧器层分别与下三层第一旋流燃烧器层对齐,每个第二旋流燃烧器层包括多个后墙旋流燃烧器。

23.本实施方式的相邻两个第一旋流燃烧器层、相邻两个第二旋流燃烧器层之间的间距大于5m,燃尽高度大于27m。旋流燃烧器8采用前墙和后墙各三层,也可采用前墙三层后墙四层。

24.具体实施方式二:结合图1和图2说明本实施方式,本实施方式的炉膛1四周围绕的水冷壁包括上部水冷壁和下部水冷壁,上部水冷壁采用垂直管圈水冷壁,下部水冷壁采用螺旋管圈水冷壁,上部水冷壁和下部水冷壁之间采用中间集箱连接过渡。其它组成和连接关系与具体实施方式一相同。

25.具体实施方式三:结合图1和图2说明本实施方式,本实施方式的屏式过热器组2包括两片屏式过热器,两片屏式过热器由前至后相对设置,屏式过热器的横向间距大于1m,每片屏式过热器中间拉开800~900mm间距。如此设置,采用了较大的受热面横向间距,有效解决燃用准东煤锅炉的结焦和沾污问题,实现全燃准东煤。其它组成和连接关系与具体实施方式一或二相同。

26.具体实施方式四:结合图1和图2说明本实施方式,本实施方式的高温过热器3中间拉开800~900mm间距。如此设置,采用了较大的受热面横向间距,有效解决燃用准东煤锅炉的结焦和沾污问题,实现全燃准东煤。其它组成和连接关系与具体实施方式一、二或三相同。

27.具体实施方式五:结合图1和图2说明本实施方式,本实施方式的还包括两个分离式燃尽风层11,第一旋流燃烧器层上方的前墙上和第二旋流燃烧器层上方的后墙上均设有分离式燃尽风层11,每个分离式燃尽风层11包括多个分离式燃尽风喷口。如此设置,分离式燃尽风从分离式燃尽风喷口进入锅炉内部。其它组成和连接关系与具体实施方式一、二、三或四相同。

28.具体实施方式六:结合图1和图2说明本实施方式,本实施方式的还包括六个水力吹灰器层14和多个墙式蒸汽吹灰器层12,锅炉的前墙和后墙水冷壁上分别由上至下依次设置三个水力吹灰器层14,每个水力吹灰器层14包括多个水力吹灰器,锅炉的两侧墙水冷壁上分别由上至下依次设置多个墙式蒸汽吹灰器层12,每个墙式蒸汽吹灰器层12包括多个墙式蒸汽吹灰器。如此设置,水力吹灰器层14吹扫区域为上下左右各45度的锥面,最大射程可达30m以上,射程越长耗水量越大,为减少射程以减少耗水量,在炉膛前、后墙各布置三层水力吹灰器,每层布置4只共12只,可覆盖全炉膛区域。两侧墙水冷壁上设置多层墙式蒸汽吹灰器,做为水力吹灰器的补充。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

29.具体实施方式七:结合图1和图2说明本实施方式,本实施方式还包括多个长伸缩

式蒸汽吹灰器层13,锅炉上部四周由上至下依次设置多个长伸缩式蒸汽吹灰器层13,每个长伸缩式蒸汽吹灰器层13包括多个长伸缩式蒸汽吹灰器。如此设置,在屏式过热器组2、高温过热器3、低温过热器4、省煤器5、高温再热器6、低温再热器7区域安装了不少于三个长伸缩式蒸汽吹灰器层13,吹扫范围形成相互交叉,全面覆盖各级过热器和再热器及省煤器受热面。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

30.具体实施方式八:结合图1和图2说明本实施方式,本实施方式的屏式过热器组2的入口和出口采用双集箱,高温过热器3的入口和出口采用单集箱。如此设置,通过计算分析,采用这种连接方式可以降低工质流量偏差,提高壁温均匀性。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

31.具体实施方式九:结合图1和图2说明本实施方式,本实施方式的锅炉主蒸汽压力在28-30mpa之间,主蒸汽温度为605℃,再热蒸汽温度在610-620℃之间。其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

32.具体实施方式十:结合图1和图2说明本实施方式,本实施方式的高温再热器6采用w型结构。如此设置,高温再热器6采用w型结构,能够增加受热面积,增加准东煤适应性。其它组成和连接关系与具体实施方式的一、二、三、四、五、六、七、八或九相同。

33.工作原理

34.结合图1和图2说明本实用新型所述所述全燃准东煤660mw高效超超临界对冲燃烧锅炉的工作原理:锅炉的汽水流程为给水经省煤器5进入水冷壁,通过水冷壁后引入汽水分离器,汽水分离器出口工质通过连接管引入顶棚管入口集箱,通过顶棚管及尾部包墙系统后,进入低温过热器4再经过屏式过热器组2和高温过热器3,最后通过主汽管道送往汽轮机高压缸。再热蒸汽经过低温再热器7后进入高温再热器6通过管道送往汽轮机中压缸。烟气流程为燃烧产生的高温烟气从炉膛1上部流出,依次经过屏式过热器组2、高温过热器3和高温再热器6,之后分为两部分,一部分流经尾部前烟道的低温再热器7,另一部分流经尾部后烟道的低温过热器4和省煤器5,然后两部分烟气经过烟道下部挡板后再次合并为一路,再流经脱硝装置10和空气预热器9,最后从空气预热器9出口烟道流出锅炉范围。

35.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。