用于voc废气处理的喷射式制冷系统

技术领域

1.本实用新型属于voc废气处理技术领域,尤其涉及用于voc废气处理的喷射式制冷系统。

背景技术:

2.挥发性有机物(voc)参与大气光化学反应,可形成二次有机气溶胶,可能是雾霾的主要来源之一。石油炼制是重要的voc人为排放源,排放的voc不仅污染大气环境,也引起加工损失,亟需进行综合治理。

3.voc废气的处理方式主要有热破坏法、吸附法、生物处理法、变压吸附分离与净化技术、氧化法、液体吸收法和冷凝回收法,其中冷凝回收法利用有机物在不同温度下的饱和度不同,利用这一特性,通过降低或提高系统压力,把处于蒸汽环境中的有机物质通过冷凝方式提取出来。冷凝提取后,有机废气便可得到比较高的净化。这种处理方法主要适用于浓度高且温度比较低的有机废气处理,其缺点是操作难度比较大,在常温下也不容易用冷却水来完成,需要给冷凝水降温,所以费用较高。据了解,某环保公司在为某化工集团设计的voc废气处理设备一天的运行费用在1700元/天左右,而在这个工艺流程中,发现高温的voc废气需要先降低温度至80℃才能进行冷凝处理,所以,可以利用这一部分热量来直接或间接地为后面的冷凝工艺提供冷量。

技术实现要素:

4.本实用新型的目的在于提供用于voc废气处理的喷射式制冷系统,通过喷射式制冷技术,为中冷压压缩系统降低它的冷凝温度,从而降低压缩机的压比,降低压缩机的运行功率,实现节能的目的。

5.本实用新型采用的技术方案是:用于voc废气处理的喷射式制冷系统,包括:喷射式制冷系统和voc废气处理模块,喷射式制冷系统包括制冷剂循环泵1、发生器2、喷射器3、冷凝器4、储液罐5、干燥过滤器6、视液镜7、单向阀8、电子膨胀阀9和中间换热器10;所述制冷剂循环泵1与发生器2入口相连,发生器2出口通过管路连接至喷射器3的一次流体入口,喷射器3出口与冷凝器4入口相连,冷凝器4出口与储液罐5相连,储液罐5出口分为两路,一路依次经干燥过滤器6、视液镜7进入制冷剂循环泵1入口,完成循环;另一路,依次经单向阀8、电子膨胀阀9后,进入中间换热器10,作为二次流体进入喷射器3的二次流体入口;

6.voc废气处理模块将voc废气浓缩成废液;

7.喷射式制冷系统和所述voc废气处理模块采用中间换热器10进行耦合。

8.进一步地,voc废气处理模块包括沸石转轮一体机11、前置表冷器12、中冷冷凝器13、深冷冷凝器14和废液收集罐15;voc废气在所述沸石转轮一体机11内进行浓缩,浓缩后的高温高浓度的废气进入发生器2第一次降温,随后进入前置表冷器12完成第二次降温,并回收析出的废液;通过中冷冷凝器13完成第三次降温,并回收析出的废液;最后经深冷冷凝器14完成第四次降温,并回收析出的废液,所有废液都被收集在废液收集罐15内。

9.进一步地,voc废气处理模块还包括中冷压缩机17、中冷油气分离器18和中冷热力膨胀阀19;所述中冷压缩机17对制冷剂做功,排出高温高压的制冷剂蒸汽,经中冷油气分离器18回油后进入中间换热器10冷凝,然后通过中冷热力膨胀阀19节流降压,形成低温低压的制冷剂进入中冷冷凝器13对外吸热,实现废液的分离。

10.进一步地,发生器2包括但不限于翅片管式换热器,套片管式换热器。

11.进一步地,使用视液镜7作为观察储液罐出口液体的状态,可以实时地看到出口是否出现汽化的现象,若出现汽化,需要立即停机。

12.进一步地,使用干燥过滤器6,过滤整套系统内的杂质,水分,保证喷射式制冷系统的使用寿命。

13.进一步地,使用单向阀8,防止停机时,高位的蒸发器引起制冷剂回流,导致蒸发器内制冷剂液体囤积,喷射器工作至稳定状态需要的时间会比较长。

14.本实用新型通过喷射式制冷技术,并利用voc废气处理流程中的废热,降低中冷压压缩系统的冷凝温度,在蒸发温度不变的情况下,降低压缩机的压比,从而降低压缩机的运行功率,实现节能的目的。

附图说明

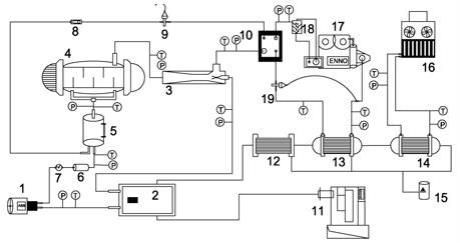

15.图1是本实用新型用于voc废气处理的喷射式制冷系统结构示意图。

16.附图标记:1、制冷剂循环泵;2、发生器;3、喷射器;4、冷凝器;5、储液罐;6、干燥过滤器;7、视液镜;8、单向阀;9、电子膨胀阀;10、中间换热器;11、沸石转轮一体机;12、前置表冷器;13、中冷冷凝器;14、深冷冷凝器;15、废液收集罐;16、深冷制冷机组;17、中冷压缩机;18、中冷油气分离器;19、中冷热力膨胀阀。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本实用新型做进一步详细说明。在此,本实用新型的示意性实施方式及其说明用于解释本实用新型,但并不作为对本实用新型的限定。

18.如图1所示,用于voc废气处理的喷射式制冷系统,包括:喷射式制冷系统和voc废气处理模块,喷射式制冷系统包括制冷剂循环泵1、发生器2、喷射器3、冷凝器4、储液罐5、干燥过滤器6、视液镜7、单向阀8、电子膨胀阀9和中间换热器10;所述制冷剂循环泵1与发生器2入口相连,发生器2出口通过管路连接至喷射器3的一次流体入口,喷射器3出口与冷凝器4入口相连,冷凝器4出口与储液罐5相连,储液罐5出口分为两路,一路依次经干燥过滤器6、视液镜7进入制冷剂循环泵1入口,完成循环;另一路,依次经单向阀8、电子膨胀阀9后,进入中间换热器10,作为二次流体进入喷射器3的二次流体入口;

19.voc废气处理模块将voc废气浓缩成废液;

20.喷射式制冷系统和所述voc废气处理模块采用中间换热器10进行耦合。

21.液态的制冷剂经过制冷剂循环泵1,加压后进入发生器2进行加热,高温高压的制冷剂蒸汽进入喷射器3的一次流体入口,进入喷射器3的喷嘴,加速至当地音速,形成真空腔,抽吸来自中间换热器10的二次流体,两股流体在喷射器3中完成质量、动量、能量的交换,提升压力后进入冷凝器4冷凝,随后进入储液罐5,液态的制冷剂分为两路,一路经过单

向阀8,通过电子膨胀阀9节流降压,形成低温低压的二次流体进入中间换热器10,被引流回喷射器3完成循环;另一路经过干燥过滤器6、视液镜7进入制冷剂循环泵1加压后形成一次流体,完成循环。

22.使用变频的制冷剂循环泵1,实时控制发生器2的发生压力,以控制一次流体的流量,从而实时地控制一次流体的过热度,保证进入喷射器的一次流体为稳定的过热蒸汽,以应对不稳定的热源。使用储液罐5进行气液分离,保证储液罐两路出口都是过冷的液体,既保证了电子膨胀阀9后的干度要求,又保证了制冷剂循环泵的安全,防止汽蚀。使用步进电机驱动控制电子膨胀阀9,精确控制电子膨胀阀9的开度大小,从而实时地控制二次流体的过热度,保证进入喷射器的二次流体为稳定的过热蒸汽,以应对不稳定的热源。

23.优选地,voc废气处理模块包括沸石转轮一体机11、前置表冷器12、中冷冷凝器13、深冷冷凝器14和废液收集罐15;voc废气在所述沸石转轮一体机11内进行浓缩,浓缩后的高温高浓度的废气进入发生器2第一次降温,随后进入前置表冷器12完成第二次降温,并回收析出的废液;通过中冷冷凝器13完成第三次降温,并回收析出的废液;最后经深冷冷凝器14完成第四次降温,并回收析出的废液,所有废液都被收集在废液收集罐15内。

24.使用中间换热器10作为耦合voc废气处理模块的中间换热器,通过废热驱动的喷射式制冷系统对voc冷凝处理工艺中的中冷冷凝器13的压缩机排气降温,降低至原冷凝压力以下,实现节能。

25.优选地,voc废气处理模块还包括中冷压缩机17、中冷油气分离器18和中冷热力膨胀阀19;所述中冷压缩机17对制冷剂做功,排出高温高压的制冷剂蒸汽,经中冷油气分离器18回油后进入中间换热器10冷凝,然后通过中冷热力膨胀阀19节流降压,形成低温低压的制冷剂进入中冷冷凝器13对外吸热,实现废液的分离。

26.优选地,发生器2包括但不限于翅片管式换热器,套片管式换热器;利用发生器2吸收沸石转轮一体机11排出的废热,用于驱动整套喷射式制冷系统。

27.voc废气在沸石转轮一体机11内进行浓缩,浓缩后的高温高浓度的废气进入发生器2第一次降温,随后进入前置表冷器12完成第二次降温,并回收析出的废液;通过中冷冷凝器13完成第三次降温,并回收析出的废液;最后经深冷冷凝器14完成第四次降温,并回收析出的废液,所有废液都被收集在废液收集罐15内。深冷制冷机组16用于配合深冷冷凝器14。

28.喷射式制冷系统的冷量是输出在中间换热器10上的,中冷压缩机17对制冷剂做功,排出高温高压的制冷剂蒸汽,经中冷油气分离器18回油后进入中间换热器10冷凝,在中间换热器10释放内能,然后通过中冷热力膨胀阀19节流降压,形成低温低压的制冷剂进入中冷冷凝器13对外吸热,实现废液的分离。

29.沸石转轮一体机11的排气温度180℃,排烟量7500m3/h,经过发生器后,废气温度降至80℃,约为199kw的换热量,即发生器的换热量为200kw,以制冷剂r245fa为例设计发生温度90℃,一次流体质量流量约为1.4kg/s,冷凝温度35℃,蒸发温度15℃,预计喷射系数在0.3~0.5之间,取0.4,则二次流体质量流量0.56kg/s,阀后二次流体干度0.2,中间换热器换热量约为88kw。原本中冷压缩机运行在冷凝温度40℃左右,功耗31kw,现在中冷压缩机17的冷凝温度下降至25℃左右,功耗下降至24kw左右,即压缩机功耗降低7kw。

30.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本

领域的技术人员来说,本实用新型实施例可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。