1.本技术涉及钕铁硼磁铁生产设备的领域,尤其是涉及一种真空熔炼速凝炉。

背景技术:

[0002] 目前,真空熔炼炉是生产钕铁硼磁体的常用设备,其主要包括真空系统、加料器、真空炉体,坩埚,浇口杯、冷却辊和转盘;工作过程为:首先在真空环境下,感应线圈加热坩埚内放置待加热熔融的钕铁硼原料,原料熔融后倒入到浇口杯中,浇口杯下部的出料口连接冷却辊,冷却辊高速旋转 将熔融料快速冷却并形成甩带片进入到转盘中,转盘搅拌进一步粉碎甩带片。

[0003]

现有中国专利公开号为cn205660132u的专利文件公开了一种生产甩带片的真空熔炼速凝炉,其包括炉体,所述的炉体内包括熔炼腔、冷凝腔和内设置于熔炼腔的感应线圈,感应线圈的下方设置有坩埚,坩埚下方设置有浇口杯。

[0004]

针对上述中的相关技术,不足之处在于:上述坩埚仅具有一个容料腔,在熔炼钕铁硼原料时,只能原料全部加入坩埚中,对全部原料同时加热进行熔炼;但是由于需熔融的原料成分多且复杂,原料熔点相差较大,在熔炼作业中,低熔点的成分先熔化,导致低熔点这些成分在液态时的时间较长,容易挥发,钕铁硼原料熔炼时损耗较大。

技术实现要素:

[0005]

为了解决钕铁硼原料熔炼时损耗较大的问题,本技术提供一种真空熔炼速凝炉。

[0006]

为实现上述目的,本实用新型提供了如下技术方案:

[0007]

一种真空熔炼速凝炉,包括炉盖和炉体,所述炉体内包括熔炼腔和冷凝腔,所述熔炼腔内设置有坩埚,所述熔炼腔内设有加料组件,所述加料组件包括连接于所述炉盖下端且位于所述坩埚上方的进料斗以及活动连接于所述进料斗的控制杆,所述进料斗开设有可供控制杆贯穿的出料孔,所述控制杆的一端外周面抵接于所述出料孔的孔壁;所述炉盖连接有用于控制杆升降的升降组件。

[0008]

通过上述方法,在产品生产前,可以先将熔点较高的原料加入坩埚中,将熔点较低的原料加入进料斗内。因为控制杆的外周面抵接于出料孔孔壁,使得加料斗内的原料不会加入至坩埚中,当坩埚内的原料熔炼充分时,通过升降组件控制控制杆上升,控制杆外周面与孔壁错开,低熔点的原料通过出料孔加入至坩埚中。不同的原料通过进料斗与升降组件进行分开加料,使熔点较低的原料熔炼时间减少,减少了钕铁硼原料熔炼时的损耗。

[0009]

优选的,所述炉盖外周设置有若干第一凸块,所述进料斗外周设置有若干扣板,所述扣板开设有定位孔。

[0010]

通过上述技术方案,炉盖外周设置有若干第一凸块,而进料斗外周设置的若干扣板,因为扣板开设有定位孔,所以第一凸块可以与扣板通过定位孔插接,使得第一凸块将扣板抵住,进而使炉盖与进料斗之间不容易分开。

[0011]

优选的,所述进料斗设置有若干个,相邻所述进料斗同轴连接。

[0012]

通过上述技术方案,当加入的原来熔点相差大时,可以通过增加进料斗,将原料分为更多组分,并加入至不同的进料斗中,通过升降组件将第一进料斗内的原料加入至坩埚中,当进料斗内的原料熔炼充分时,再次通过升降组件将下一个进料斗内的原料加入至坩埚内,通过多个进料斗连接的方式,大大解决了当不同原料熔点相差较大时,一个进料斗不足以对原料进行分组的问题,使得不同熔点的原料因为分组加料而得到不同的时间,使较低熔点的原料液态时间减少,降低钕铁硼原料熔炼时的损耗。

[0013]

优选的,所述进料斗外周设置有第二凸块、所述第二凸块插接于所述定位孔。

[0014]

通过上述技术方案,进料斗上设置有若干第二凸块,进料斗上同时设置有若干扣板,扣板上开设有定位孔,第二凸块插接于定位孔,对进料斗进行轴向限位从而提升进料斗之间的连接稳定性,使得进料斗与进料斗之间可组装相连。

[0015]

优选的,所述扣板铰接于所述进料斗外周。

[0016]

通过上述技术方案,通过扣板与进料斗外周铰接,使得扣板与第一凸块和第二凸块之间的连接简单,当需要将进料斗与炉盖、进料斗与进料斗连接时,通过铰接在进料斗外周的扣板,方便地将第一凸块和第二凸块插接在扣板上,使进料斗与进料斗之间、进料斗与炉盖之间的安装与拆卸更为方便。

[0017]

优选的,所述第一凸块与所述第二凸块开设有插接孔,所述插接孔插接有定位杆,所述定位杆抵接于所述扣板外端面。

[0018]

通过上述技术方案,第一凸块和第二凸块开设有插接孔,当扣板与第一凸块和第二凸块通过扣板上的定位孔插接时,定位杆通过插接孔将扣板的外端面抵住,使得进料斗与进料斗,进料斗与炉盖之间因为定位杆的作用,变得更为稳定。

[0019]

优选的,所述扣板与所述第二凸块于所述进料斗外周呈间隔设置。

[0020]

通过上述技术方案,第二凸块与扣板通过均匀的间隔排布,使得炉盖与进料斗之间、进料斗与进料斗之间受力更为均匀,进而使其连接更为稳固。

[0021]

优选的,所述进料斗的底部呈圆锥状。

[0022]

通过上述技术方案,圆锥状的进料斗因为其自带的角度坡面,原料自发地向圆锥底部流动,使原料不会在坡面积留,大大增加了原料流动的流畅性,使原料的出料更为简单方便。

[0023]

优选的,所述升降组件包括连接于所述炉盖的电动绞盘以及联动所述电动绞盘与所述控制杆的连接件,所述连接件一端与所述电动绞盘上的驱动绳连接、另一端与所述控制杆上端连接。

[0024]

根据上述技术方案,当需要对进料斗内的原料进行出料时,开启电动绞盘,通过联动电动绞盘与控制杆的连接件,电动绞盘将控制杆拉升,进料斗内的原料因为控制杆的上升,原料从出料口流出,当控制杆上升到指定位置时,暂停电动绞盘;当需要再次加入新的原料时,再次开启电动绞盘,控制杆再次上升,使得新的原料通过出料口流出;当控制杆上升至最高位置,需要再次生产时,开启电动绞盘,控制杆通过电动绞盘下降并回复至原来的位置,使得对不同原料的分批加入因为升降组件变得更为简便与易操作。

[0025]

优选的,所述连接件一端设置有定位环,另一端与控制杆连接,所述电动绞盘的驱动绳上设置有与所述定位环插接的挂钩。

[0026]

通过上述技术方案,当控制杆因为长时间与原料接触,使得控制杆受到损坏,因为

电动绞盘与控制杆通过连接件挂扣,使得当需要更换控制杆时,将控制杆从挂钩上取下,使得控制杆的更换更为方便。

[0027]

综上所述,本技术包括以下至少一种有益技术效果:

[0028]

1.在产品生产前,可以先将熔点较高的原料加入坩埚中,将熔点较低的原料加入所述进料斗内;当坩埚内的原料熔炼充分时,通过升降组件控制控制杆上升,此时,所述外周面抵接与出料孔孔壁的控制杆因为上升,控制杆外周面与孔壁错开,所述低熔点的原料通过出料孔加入至所述坩埚中,不同的原料通过进料斗与升降组件进行分开加料,使熔点较低的原料熔炼时间减少,减少了钕铁硼原料熔炼时的损耗。

[0029]

2.当加入的原来熔点相差大时,可以通过增加进料斗,将原料分为更多组分,并加入至不同的进料斗中,通过升降组件将第一进料斗内的原料加入至坩埚中,当进料斗内的原料熔炼充分时,再次通过升降组件将下一个进料斗内的原料加入至坩埚内,通过多个进料斗连接的方式,大大解决了当不同原料熔点相差较大时,一个进料斗不足以对原料进行分组的问题,使得不同熔点的原料因为分组加料而得到不同的时间,使较低熔点的原料液态时间减少,降低钕铁硼原料熔炼时的损耗。

附图说明

[0030]

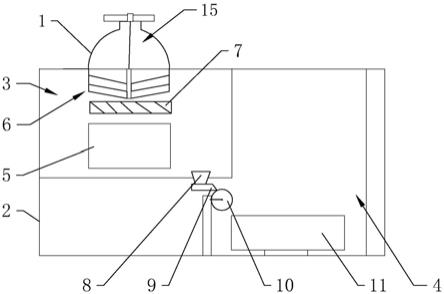

图1是真空熔炼速凝炉的结构示意图。

[0031]

图2是加料组件的结构示意图。

[0032]

图3是加料组件的爆炸图。

[0033]

图4是图2中a部分的放大示意图。

[0034]

图5是升降组件的示意图。

[0035]

附图标记说明:1、炉盖;2、炉体;3、熔炼腔;4、冷凝腔;5、坩埚;6、加料组件;7、感应线圈;8、浇口杯;9、出料口;10、冷却辊;11、转盘;12、进料斗;13、控制杆;14、出料孔;15、升降组件;16、第一凸块;17、扣板;18、定位孔;19、第二凸块;20、插接孔;21、定位杆;22、转动块;23、转轴;24、钢杆;25、电动绞盘;26、连接件;27、挂钩;28、定位环;29、空腔。

具体实施方式

[0036]

以下结合附图1-5对本技术作进一步详细说明。

[0037]

本技术实施例公开一种真空熔炼速凝炉。参照图1和图2,真空熔炼速凝炉,包括炉盖1和炉体2,炉体2内包括熔炼腔3和冷凝腔4。熔炼腔3内设置有坩埚5、加料组件6以及感应线圈7,原料通过加料组件6加入至坩埚5中,感应线圈7加热坩埚5内放置待加热熔融的钕铁硼原料,原料熔融后倒入到浇口杯8中。浇口杯8下部的出料口9连接冷却辊10,冷却辊10高速旋转熔融料快速冷却并形成甩带片进入到转盘11中,转盘11搅拌进一步粉碎甩带片。

[0038]

加料组件6包括连接于炉盖1下端且位于坩埚5上方的进料斗12以及活动连接于进料斗12的控制杆13,炉盖1连接有用于控制控制杆13升降的升降组件15。

[0039]

进料斗12呈圆锥状,进料斗12圆锥尖部开设有供原料漏出的出料孔14,控制杆13插接于出料孔14内且控制杆13的外周面抵接于出料孔14的孔壁。

[0040]

参照图3和图4,炉盖1外周面设置有若干第一凸块16,进料斗12外周面设置有若干扣板17。本实施例中,炉盖1外周面焊接有四个第一凸块16,进料斗12外周同时也有四个扣

板17,第一凸块16与扣板17均匀分布且一一对应。

[0041]

扣板17开设有定位孔18,第一凸块16与扣板17通过定位孔18插接,使得第一凸块16将扣板17外周面抵住,进而使炉盖1与进料斗12之间不容易分开。

[0042]

扣板17靠近进料斗12的外周壁的一端设置有与扣板17一体成型的转动块22,转动块22贯穿设置有转轴23,转动块22具有与转轴23同轴心设置的圆弧面,转动块22可沿转轴23转动,转轴23两端焊接有钢杆24,钢杆24焊接在进料斗12外周。

[0043]

继续参照图3和图4,进料斗12设置有若干个,在本实施例中,进料斗12有三个,相邻进料斗12同轴连接,三个进料斗12的出料孔14同轴排布且控制杆13同时插接于三个进料斗12的出料口9。进料斗12外周焊接有四个第二凸块19,在本实施例中,扣板17与第二凸块19于进料斗12外周呈均匀间隔设置,使进料斗12与进料斗12之间受力均匀。第二凸块19大小、型状与第一凸块16一致,扣板17翻折后同样能使第二凸块19插接于定位孔18,使得第二凸块19将扣板17抵住,进而使进料斗12与进料斗12之间不容易分开;

[0044]

第一凸块16与第二凸块19开设有插接孔20,插接孔20插接有定位杆21,定位杆21抵接于扣板17外端面。另一实施例中,定位杆21也可以采用与第一凸块16、第二凸块19螺纹连接的方式固定。

[0045]

参照图5,升降组件15包括与炉盖1螺栓固定的电动绞盘25以及联动电动绞盘25与控制杆13的连接件26,炉盖1内部具有空腔29,控制杆可以在空腔29内升降,连接件26一端具有定位环28,另一端与控制杆13上端焊接;电动绞盘25的驱动绳上绑定有与定位环28插接的挂钩27。

[0046]

本技术实施例一种真空熔炼速凝炉的实施原理为:

[0047]

在产品生产前,先将熔点较高的原料加入坩埚5中,将熔点较低的原料加入进料斗12内;第一凸块16与扣板17通过定位孔18插接,定位杆21插接于插接孔20中,将进料斗12与炉盖1稳定连接,当坩埚5内的原料熔炼充分时,通过升降组件15控制控制杆13上升,此时,外周面与出料孔14孔壁抵接的控制杆13因为上升,外周面与出料孔14孔壁错开,低熔点的原料通过出料孔14加入至坩埚5中,进行熔炼。

[0048]

当需要熔炼的原料多组分熔点相差较大时,可以在进料斗12下方继续连接进料斗12以将不同熔点的原料再次分组;第二凸块19与扣板17通过定位孔18插接,定位杆21插接于插接孔20中,将进料斗12与进料稳定连接;当坩埚5内的原料熔炼完毕,电动绞盘25控制控制杆13上升,此时靠近坩埚5的第一个进料斗12内的原料通过出料口9加入到坩埚5中,原料进行熔炼,当控制杆13上升到指定位置时,暂停电动绞盘25;当需要再次加入原料时,再次启动电动绞盘25,控制控制杆13上升,第二个进料斗12内原料也通过出料口9加入到坩埚5中进行熔炼;当生产完毕,需要进行第二次生产时,启动电动绞盘25,电动绞盘25控制控制杆13下降至原来位置,为下一次生产作准备。

[0049]

当控制杆13出现损坏时,可以通过圆环取下控制杆13进行更换。

[0050]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。