1.本实用新型涉及一种燃气设备,特别涉及一种燃烧器,同时涉及一种安装有该燃烧器的燃气灶,属于燃气设备技术领域。

背景技术:

2.燃烧器作为燃气灶具的核心部件,能够直接影响燃气燃烧的充分性。目前,利用天然气和液化器的燃烧器主要由底座、燃烧板、燃烧头和预混装置等组成,燃烧头安装在燃烧板上,燃烧板固定在底座上,预混装置将助燃用的空气和燃气进行混合,混合后的气体再从最上部的燃烧头喷出,点火燃烧。

3.目前的燃烧器存在以下几点不足:

4.(1)各燃烧头内的燃气压力不同,往往会造成各出气口的气流分配不均匀,从而容易造成各燃烧头内对应的火焰高度不均匀的现象,火焰稳定性差。

5.(2)存在燃气与空气混合程度低的问题,极大地影响了燃气的燃烧效率。

6.(3)模块化程度低,通用性差。

技术实现要素:

7.本实用新型主要解决的技术问题是,提供一种模块化程度高,气流分布均匀,火焰稳定性好,燃烧效率高的燃烧器,同时提供一种安装有该燃烧器的燃气灶。

8.为实现上述目的,本实用新型的技术方案是:

9.一种燃烧器,包括可拆卸连接的进气模块、分配模块及燃烧头总成模块,所述进气模块与气源连接,所述分配模块的进气口与所述进气模块连接,所述分配模块具有多个出气口,每个所述出气口安装一个燃烧头总成模块,所述分配模块用于将预混气体分配至多个燃烧头总成模块内。

10.进一步,所述分配模块为中空的腔体结构,包括中心进气腔及多个预混分配腔,所述中心进气腔的进气端与所述进气模块连通,所述中心进气腔的出气端与多个所述预混分配腔连通,在所述所述中心进气腔和/或每个所述预混分配腔设置有一个或多个所述出气口。

11.进一步,所述分配模块包括中心管及多个悬臂管,多个所述悬臂管沿所述中心管的外周呈放射状向外伸出设置,所述中心管内为所述中心进气腔,所述悬臂管内为所述预混分配腔。

12.进一步,每个所述燃烧头总成模块的整体均为多边形结构,所述燃烧头总成模块与相邻的燃烧头总成模块之间紧靠排布或间隙排布。

13.进一步,多个所述燃烧头总成模块为三角形、四边形、五边形和六边形中的任一种形状的组合或为多个形状的组合。

14.进一步,所述多个燃烧头总成模块安装后呈由周圈向中心倾斜凹陷的结构。

15.进一步,所述燃烧头总成模块包括外壳,在外壳内具有混合腔,所述混合腔的进气

口与所述分配模块的出气口连接,在混合腔的上方安装有蓄热体,在蓄热体上具有若干个上下贯穿的通气孔,在每个通气孔内安装有燃烧头。

16.进一步,在所述分配模块和/或燃烧头总成模块中安装有分配板,所述分配板安装在模块的进气口处,在所述分配板上具有若干个供气流通过的通孔。

17.进一步,所述进气模块、分配模块及燃烧头总成模块之间通过法兰实现可拆卸固定连接。

18.本实用新型的另一个技术方案是:

19.一种燃气灶,安装有如上所述的燃烧器。

20.综上内容,本实用新型所述的一种燃烧器及安装有该燃烧器的燃气灶,与现有技术相比,具有如下优点:

21.(1)该燃烧器分成进气模块、分配模块和燃烧头总成模块等三个模块,各模块之间可拆卸组装,方便针对不同应用场所以及锅具的大小,组合分配模块和燃烧头总成模块,不但大幅提升了燃烧器的模块化程度,提高了燃烧器的通用性,同时也方便燃烧器的维护检修,同时也使得燃烧器的燃烧面积增大,有利于大幅得升燃烧效率。

22.(2)该燃烧器通过分配模块和燃烧头总成模块的组合,将现有技术中的一个燃烧器分成多个,同时由现有技术中的一个预混腔分成多个预混分配腔,将总的进气量分配成多个小的单元分别进行混合燃烧,有利于使燃烧器的混合气体气流分布更加均匀,每个燃烧头总成模块内的气体压力均衡,使燃烧更加充分,火力也更加均匀,火焰稳定性更好,也有利于进一步提升燃烧效率。

23.(3)该燃烧器将现有技术中对混合气体的一级混合改进成二级混合,混合气体先后在分配模块及燃烧头总成模块的混合腔内进行混合,使混合气体混合的更加充分,进而使燃烧更加充分,提升燃烧效率。

附图说明

24.附图作为本实用新型的一部分,用来提供对本实用新型的进一步的理解,本实用新型的示意性实施例及其说明用于解释本实用新型,但不构成对本实用新型的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

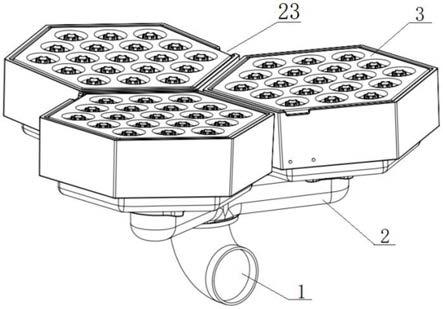

25.图1是本实用新型具有三个燃烧头总成模块的结构示意图;

26.图2是图1的局部结构剖视图;

27.图3是图1的仰视结构图;

28.图4是本实用新型具有七个燃烧头总成模块的结构示意图;

29.图5是图4的局部结构剖视图;

30.图6是本实用新型具有三个燃烧头总成模块直通组合的结构示意图;

31.图7是图6的局部结构剖视图;

32.图8是图6的仰视结构图。

33.如图1至图8所示,进气模块1,分配模块2,中心进气腔2a,预混分配腔2b,燃烧头总成模块3,进气口4,出气口5,进气管6,中心管7,悬臂管8,第一法兰9,第二法兰10,外壳11,底座11a,罩体11b,底板11c,混合腔12,蓄热体13,通气孔14,燃烧头15,分配板16,进气腔

17,进气口18,开孔19,喷嘴20,进气管21,分配板22,点火针槽23,支撑柱24,通孔25,支撑柱26,腔室27,通孔28。

34.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本实用新型的构思范围,而是通过参考特定实施例为本领域技术人员说明本实用新型的概念。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

36.实施例一:

37.如图1、图4和图5所示,本实用新型提供一种燃烧器,包括进气模块1、分配模块2及燃烧头总成模块3。其中,进气模块1与气源连接,分配模块2的进气口4与进气模块1连接,由进气模块1进入的空气和燃气通过进气口4进入分配模块2,分配模块2上具有多个出气口5,在每个出气口5处安装一个燃烧头总成模块3,分配模块2用于将燃气和空气的混合气体进行第一级的预混,再将预混后的混合气体分配至多个燃烧头总成模块3内,火焰在燃烧头总成模块3上表面燃烧。

38.进气模块1、分配模块2及各个燃烧头总成模块3之间均通过法兰实现可拆卸固定连接,方便针对不同应用场所以及锅具的大小,组合分配模块2和燃烧头总成模块3,提高该燃烧器的通用性,同时也方便燃烧器的维护检修。

39.具体的,如图1至图3所示,进气模块1为进气管6,分配模块2为中空的腔体结构,包括中心进气腔2a及多个预混分配腔2b。中心进气腔2a底部的进气端(即进气口4)与进气管6连通,中心进气腔2a的出气端与多个预混分配腔2b连通,每个预混分配腔2b设置有一个或多个出气口5,本实施例中,优选每个预混分配腔2b只设置有一个出气口5。

40.分配模块2包括中心管7及多个悬臂管8,中心管7内为中心进气腔2a,悬臂管8内为预混分配腔2b,多个悬臂管8沿中心管7的外周呈放射状向外伸出设置,悬臂管8的一端与中心管7连接并连通,悬臂管8的另一端为盲端,中心管7的顶部为封闭结构,中心管7的底部为分配模块2的进气口4与进气管6连接,中心管7的侧向为敞开的结构与多个悬臂管8连通。本实施例中,分配模块2中包括三个悬臂管8,三个悬臂管8呈120

°

夹角均匀分布,在每个悬臂管8上设置一个出气口5,出气口5设置在悬臂管8靠近盲端的上表面上,每个出气口5处安装一个燃烧头总成模块3,即该燃烧器共包括三个燃烧头总成模块3,并优选三个燃烧头总成模块3呈“品”字形排布。

41.本实施例中,优选,每个燃烧头总成模块3整体为多边形结构,如每个燃烧头总成模块3可以为三角形、或为四边形、或为五边形、或为六边形,多个燃烧头总成模块3的形状可以相同,也可以不同,由不同形状的多个燃烧头总成模块3组合而成。本实施例中优选,燃烧器由多个相同形状的的燃烧头总成模块3组合而成,用以提高燃烧器的模块化程度,方便组合与排布。更优选,燃烧头总成模块3采用六边形的结构,三个六边形的燃烧头总成模块3呈“品”字形排布,相邻的两个燃烧头总成模块3之间可以紧靠在一起排布,也可以以中间留有一定间隙的方式进行排布,但该间隙不能过大,以控制在10mm以内为最佳。如图1和图3所示,本实施例优选的是以中间留有一定间隙的方式进行排布,间隙控制在2mm。

42.为了与锅具的形状相配合,用以增加锅具与燃烧器表面的重合面积,提高燃烧效率,优选,多个燃烧头总成模块3在安装后呈由周圈向中心倾斜凹陷的结构。具体实现的方式是,三个悬臂管8由中心向外采用向上倾斜的结构,燃烧头总成模块3安装后即形成向中心倾斜凹陷的结构。

43.如图3所示,进气管6的顶部通过第一法兰9与分配模块2中的中心管7的底部进气口4固定连接。悬臂管8的出气口5处通过第二法兰10与燃烧头总成模块3底部的进气端固定连接,本实施例中优选第二法兰10采用梅花状的结构,方便燃烧头总成模块3的安装,有利于降低燃烧头总成模块3的安装难度。

44.如图2所示,燃烧头总成模块3包括外壳11,在外壳11内具有混合腔12,混合腔12的底部进气端与分配模块2的出气口5通过第二法兰10固定连接,在混合腔12的上方安装有蓄热体13,蓄热体13嵌入安装在外壳11内,在蓄热体13上开设有若干个上下贯穿的通气孔14,在每个通气孔14内安装有燃烧头15,火焰在蓄热体13的表面燃烧。

45.如图2所示,燃烧头总成模块3内的混合腔12对由分配模块2进行第一级预混后的混合气体再进行第二级的充分混合,可以使进入各燃烧头15内的混合气体更加均匀,有利于大幅提升燃烧效率。为了使进入混合腔12内的混合气体分布更加均匀,本实施例中,还优选,在混合腔12内安装有用于分配气量的分配板16,分配板16安装在混合腔12底部进气口的上方,围绕混合腔12底部进气口设置多个支撑柱24,分配板16通过螺钉固定在支撑柱24的上方,利用分配板16在混合腔12内的进气口处隔离出一个进气腔17,在分配板16上具有多个供气流通过的通孔25,进气腔17内的混合气体穿过分配板16上的若干个通孔25及多个支撑柱24之间的间隙从多个方向进入混合腔12内,使进入混合腔12内的混合气体分布更加均匀。通孔25可以是规则形状,也可以是不规则形状。

46.如图2所示,燃烧头15底部的进气口18与混合腔12连通,空气和燃气在混合腔12内混合后进入燃烧头15,锅体放置在锅支架上,燃气和空气的混合气体从燃烧头15顶部的喷嘴喷出,在蓄热体13的上表面燃烧为锅体加热。

47.具体地,燃烧头总成模块3的外壳11包括上下两个部分,下半部分为底座11a,上半部分为罩体11b,底座11a和罩体11b之间通过螺栓固定连接在一起,罩体11b为六边形结构,底座11a为圆盘形的结构。罩体11b具有底板11c,蓄热体13落在底板11c上,使蓄热体13的更换更加方便,用户就可以自行取下蓄热体13进行更换。底板11c与底座11a围成混合腔12,在底板11c上对应蓄热体13上的通气孔14开有开孔19。

48.如图1所示,在罩体11b两个相对的侧边的顶部还分别开有点火针槽23,点火针槽23在安装时避免在相互紧靠的公共边上。

49.如图2所示,燃烧头15包括喷嘴20及进气管21,喷嘴20套装在进气管21的顶部,进气管21优选采用不锈钢管。进气管21的底部具有外螺纹(图中未示出),通过螺纹固定安装在底板11c上对应的开孔19内。进气管21与混合腔12连通,空气和燃气在混合腔12内混合后进入进气管21,再由进气管21顶部的喷嘴20喷出。

50.本实施例中,同时还提供一种燃气灶,包括面板、燃烧器、燃气阀、控制开关、风机等,在面板上还安装有用于支撑锅体的支撑架,燃烧器采用如上所述的燃烧器。

51.实施例二:

52.如图4和图5所示,本实施例与实施例一不同之处在于,本实施例中,燃烧器共组合

有七个燃烧头总成模块3,七个燃烧头总成模块3形状相同,均为六边形。七个燃烧头总成模块3采用中间一个燃烧头总成模块3,其余六个燃烧头总成模块3围绕中间一个呈环形设置。

53.对应七个燃烧头总成模块3,分配模块2中设置六个向外伸出的悬臂管8,六个悬臂管8围绕中心管7呈放射状设置,每个悬臂管8上设置一个出气口5,中心管7除了底部的进气口4外,还在中心管7的顶部也设置一个出气口5,用于安装中间的燃烧头总成模块3。六个悬臂管8在安装时均由中心向外采用向上倾斜的结构,燃烧头总成模块3安装后即形成向中心倾斜凹陷的结构。

54.为了进一步使由进气管6进入分配模块2内的混合气均匀地从各出气口5流出进入燃烧头总成模块3,除了在各燃烧头总成模块3内安装一个分配板16外,还在分配模块2的中心管7内也安装一个分配板22,分配板22的安装方式与燃烧头总成模块3内的分配板16安装方式相同,沿中心管7底部的进气口4周围设置多个支撑柱26,分配板22通过螺钉固定安装在多个支撑柱26上方,利用分配板22在中心进气腔2a内的进气口处隔离出一个腔室27,在分配板22上具有多个供气流通过的通孔28,腔室27内的混合气体穿过若干个通孔28及相邻的两个支撑柱26之间的间隙从多个方向进入中心进气腔2a内,再随之进入各预混分配腔2b内,使进入中心进气腔2a和预混分配腔2b内的混合气体分布更加均匀。通孔28可以是规则形状的通孔,也可以是不规则形状的通孔。

55.实施例三:

56.如图6至图8所示,本实施例与实施例一相同之处在于,燃烧器同样由三个燃烧头总成模块3组合,但不同之处在于,本实施例中的三个燃烧头总成模块3呈“一”字形进行排布。

57.中心管7的周围向外伸出两个悬臂管8,两个悬臂管8呈“一”字形设置,每个悬臂管8上设置一个出气口5,中心管7除了底部的进气口4外,还在中心管7的顶部设置一个出气口5,用于安装中间的燃烧头总成模块3。

58.与实施例二相同,为了进一步使由进气管6进入分配模块2内的混合气均匀地从和出气口5流出进入三个燃烧头总成模块3,在分配模块2的中心管7内也安装一个分配板22,分配板22通过螺钉固定安装在中心管7底部的进气口4上方,分配板22的安装方式与实施例二中所述相同。

59.本实用新型所提供的燃烧器,具有如下优点:

60.(1)该燃烧器分成进气模块、分配模块和燃烧头总成模块等三个模块,各模块之间可拆卸组装,方便针对不同应用场所以及锅具的大小,组合分配模块和燃烧头总成模块,不但大幅提升了燃烧器的模块化程度,提高了燃烧器的通用性,同时也方便燃烧器的维护检修,同时也使得燃烧器的燃烧面积增大,有利于大幅得升燃烧效率。

61.(2)该燃烧器通过分配模块和燃烧头总成模块的组合,将现有技术中的一个燃烧器分成多个,同时由现有技术中的一个预混腔分成多个预混分配腔,将总的进气量分配成多个小的单元分别进行混合燃烧,有利于使燃烧器的混合气体气流分布更加均匀,每个燃烧头总成模块内的气体压力均衡,使燃烧更加充分,火力也更加均匀,火焰稳定性更好,也有利于进一步提升燃烧效率。

62.(3)该燃烧器将现有技术中对混合气体的一级混合改进成二级混合,混合气体先后在分配模块及燃烧头总成模块的混合腔内进行混合,使混合气体混合的更加充分,进而

使燃烧更加充分,提升燃烧效率。

63.(4)该燃烧器主要用于商用燃气灶上。

64.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专利的技术人员在不脱离本实用新型技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型方案的范围内。