1.本实用新型涉及环境工程的废气污染治理领域,特别涉及一种高效废气催化燃烧处理装置。

背景技术:

2.随着经济水平的不断提升,工业技术发展迅速,工业生产产生的废气量随之增大。工业废气指企业厂区在生产工艺过程中产生的各种排入空气的含有污染物气体的总称。这些物质通过不同的途径进入到人的体内,有的直接产生危害,有的还有蓄积作用,会更加严重的危害人的健康,不同物质会有不同影响。工业废气处理指的是专门针对工业场所如工厂、车间产生的废气在对外排放前进行预处理,以达到国家废气对外排放的标准的工作。

3.现有技术中,企业通常采用低成本的光催化和低温等离子技术对有机废气进行处理,虽然这两种技术对有机分子具有一定的降解作用,但是它存在两个很大的问题。一是这两种技术降解速率低,只适合超低浓度的有机废气治理;二是这两种技术降解不完全,有机分子在光催化和等离子作用下易分解成有机小分子,对co2和h2o的选择性低,容易造成二次污染。因此现有的常规工艺技术和设备已经不能满足工业型企业有机废气治理要求。

技术实现要素:

4.本实用新型解决的技术问题是提供一种净化效果好、治理效率高、总体能耗低,且不会产生二次污染的高效废气催化燃烧处理装置。

5.本实用新型解决其技术问题所采用的技术方案是:一种高效废气催化燃烧处理装置,包括管道系统,所述管道系统上按照废气的流动方向依次设置有进气管道、过滤层、通气室、排风机和烟囱,所述管道系统上位于过滤层和通气室之间设置有原位再生吸脱附室,所述原位再生吸脱附室的末端连接有燃烧组件,所述原位再生吸脱附室的末端通过管道与燃烧组件的一端连接,所述燃烧组件的另一端连接在原位再生吸脱附室和通气室之间;所述进气管道用于供废气进入到管道系统内,所述过滤层能够有效地过滤掉废气中含有的杂物,确保废气的净化效率,所述原位再生吸脱附室用于吸附有机废气,使得废气被吸附后达到排放标准,吸附剂饱和时可以实现原位再生后再行吸附过程。所述排风机用于将通气室内的气体排放到烟囱中,进而排放到大气中,所述燃烧组件利用触媒催化反应使有害气体中的可燃成分在较低的温度下(300-450℃)完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2 和h2o。

6.进一步的是:所述燃烧组件包括通过管道连接在原位再生吸脱附室末端的脱附风机,所述脱附风机远离原位再生吸脱附室的一端设置有换热室,所述管道系统上位于换热室远离脱附风机的一端设置有催化燃烧室,所述脱附风机用于将原位再生吸脱附室内的有机废气引入到换热室内,所述换热室利用催化燃烧尾气的余热,所述催化燃烧室利用触媒催化反应使有害气体中的可燃成分在较低的温度下300-450℃完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2和h2o,对混合有机物去除效果明显,且具有阻力小、

活性高、稳定性强的特点,催化燃烧效率高、净化效果好。

7.进一步的是:所述管道系统上位于换热室和脱附风机之间及换热室和通气室之间均设置有阻火器,所述阻火器用于防止火势蔓延到脱附风机和通气室处。

8.进一步的是:所述原位再生吸脱附室内设置有用于吸附有机废料的复合吸附剂填料层,所述复合吸附剂填料层对有机废气、吸附性能好、安全性高、抗污染能力强。

9.进一步的是:所述催化燃烧室内设置有复合型催化剂,所述复合型催化剂利用触媒催化反应使有害气体中的可燃成分在较低的温度下(300-450℃)完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2和h2o。复合型催化剂的加入不改变原有的化学平衡,仅改变化学反应的速度,且反应前后催化剂本身的性质不发生变化,可反复使用。

10.本实用新型的有益效果是:本实用新型中的复合型催化剂对混合有机物去除效果明显,且具有阻力小、活性高、稳定性强的特点,利用触媒催化反应使有害气体中的可燃成分在较低的温度下300-450℃完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2和 h2o,催化燃烧效率高、净化效果好;本实用新型中的复合吸附剂填料层对有机废气、吸附性能好、安全性高、抗污染能力强。

附图说明

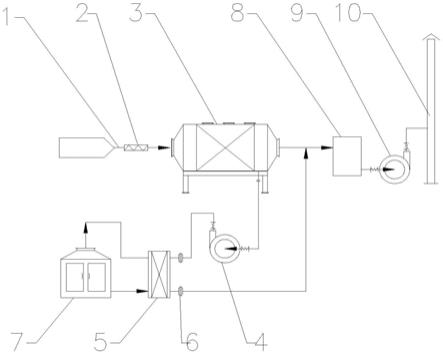

11.图1为一种高效废气催化燃烧处理装置的整体结构示意图;

12.图中标记为:1、进气管道;2、过滤层;3、原位再生吸脱附室;4、脱附风机;5、换热室;6、阻火器;7、催化燃烧室;8、通气室。

具体实施方式

13.下面结合附图和具体实施方式对本实用新型进一步说明。

14.如图1所示的一种高效废气催化燃烧处理装置,包括管道系统,所述管道系统上按照废气的流动方向依次设置有进气管道1、过滤层2、通气室8、排风机9和烟囱10,所述管路系统上位于过滤层2和通气室8之间设置有原位再生吸脱附室3,所述原位再生吸脱附室3的末端连接有燃烧组件,所述原位再生吸脱附室3的末端通过管道与燃烧组件的一端连接,所述燃烧组件的另一端连接在原位再生吸脱附室3和通气室8之间,所述进气管道1用于供废气进入到管道系统内,所述过滤层2能够有效地过滤掉废气中含有的杂物,确保废气的净化效率,所述原位再生吸脱附室3用于吸附有机废气,使得废气被吸附后达到排放标准,吸附剂饱和时可以实现原位再生后再行吸附过程。所述排风机9用于将通气室8内的气体排放到烟囱10中,进而排放到大气中,所述燃烧组件利用触媒催化反应使有害气体中的可燃成分在较低的温度下(300-450℃)完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为 co2和h2o。

15.在上述基础上,所述燃烧组件包括通过管道连接在原位再生吸脱附室3末端的脱附风机 4,所述脱附风机4远离原位再生吸脱附室3的一端设置有换热室5,所述管道系统上位于换热室5远离脱附风机4的一端设置有催化燃烧室7,所述脱附风机4用于将原位再生吸脱附室3内的有机废气引入到换热室5内,所述换热室5利用催化燃烧尾气的余热,所述催化燃烧室7利用触媒催化反应使有害气体中的可燃成分在较低的温度下(300-450℃)完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2和h2o,对混合有机物去除效果

明显,且具有阻力小、活性高、稳定性强的特点,催化燃烧效率高、净化效果好。

16.在上述基础上,所述管道系统上位于换热室5和脱附风机4之间及换热室5和通气室8 之间均设置有阻火器6,所述阻火器6用于防止火势蔓延到脱附风机4和通气室8处。

17.在上述基础上,所述原位再生吸脱附室内设置有用于吸附有机废料的复合吸附剂填料层,所述复合吸附剂填料层对有机废气、吸附性能好、安全性高、抗污染能力强。

18.在上述基础上,所述催化燃烧室7内设置有复合型催化剂,所述复合型催化剂利用触媒催化反应使有害气体中的可燃成分在较低的温度下300-450℃完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2和h2o;复合型催化剂的加入不改变原有的化学平衡,仅改变化学反应的速度,且反应前后催化剂本身的性质不发生变化,可反复使用,复合型催化剂是在载体上载贵金属催化剂,常规voc燃烧温度要在800度以上,增加催化剂可以降低燃烧温度。

19.在上述基础上,本实用新型处理废气的流程:

20.s1:废气通过进气管道1进入后经过多个过滤层2,能够有效地过滤掉废气中含有的杂物,确保废气的净化效率;

21.s2:将步骤s1得到的废气通过管道进入原位再生吸脱附室,原位再生吸脱附室内设置的复合吸附剂填料层,对有机废气、吸附性能好、安全性高、抗污染能力强;经吸附达标的废气经排风机9排入烟囱10后达标排放;当吸附层近吸附饱和时,原位解吸;

22.s3:如果原位再生吸脱附室内的废气没有达到排放标准,将步骤s2脱附的含高有机污染物的废气导入到换热室5,换热热源利用催化燃烧尾气的余热;

23.s4:换热后的废气进入催化燃烧室7,催化燃烧室7内设置的复合型催化剂,利用触媒催化反应使有害气体中的可燃成分在较低的温度下300-450℃完全氧化分解后引燃燃烧,最终将废气中的有机物成分转化为co2和h2o。催化剂的加入不改变原有的化学平衡,仅改变化学反应的速度,且反应前后催化剂本身的性质不发生变化,可反复使用;

24.s5:将步骤s4得到的废气经阻火器6后进入通气室8,除去燃烧产生的烟气中含有的烟尘,使排放到大气中的烟气符合标准;

25.s6:将步骤s5得到的达标废气经排风机9达标排放。

26.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。