一种燃气锅炉燃烧控制装置及方法

1.技术领域

2.本发明涉及节能环保技术领域,具体来说,涉及一种燃气锅炉燃烧控制装置及方法。

背景技术:

3.燃料气在工业锅炉燃烧中应用越来越广泛,燃料气燃烧过程中产生的主要物污染是no

x

,我国对工业燃气锅炉no

x

排放有严格的要求:老装置锅炉no

x

排放要求须低于80毫克/立方米,新建锅炉no

x

排放要求须低于30毫克/立方米。除了燃气锅炉的no

x

达标排放问题之外,对于蒸汽锅炉来说,其蒸汽输出用量(流量大小)也存在着严重的不确定性,由此而引发锅炉输出热量及锅筒水位快速跟随变化——即快速热力跟踪问题。以上是当前锅炉急需解决的突出问题,基于此,有必要针对燃气锅炉的no

x

达标排放问题及锅炉快速热力跟踪问题提供一种先进高效的控制工艺。

技术实现要素:

4.针对相关技术中的上述技术问题,本发明提出一种燃气锅炉燃烧控制装置及方法,能够克服现有技术的上述不足。

5.为实现上述技术目的,本发明的技术方案是这样实现的:一种燃气锅炉燃烧控制装置,包括燃烧器和锅炉:所述燃烧器与锅炉连接,所述锅炉的锅筒连接有液位传感器,所述锅炉的炉膛连接有炉膛温度传感器和炉膛压力变送器,所述锅炉的蒸汽出口依次连接有蒸汽流量计与蒸汽压力变送器;所述燃烧器的主火嘴及所述燃烧器的长明灯火嘴均与燃料气供给部分出口连接,所述燃料气供给部分包括第一燃料气调节装置和第二燃料气调节装置,所述第一燃料气调节装置与第一变频调整器连接,所述第二燃料气调节装置与第二变频调整器连接,所述第一变频调整器及所述第二变频调整器均与所述蒸汽压力变送器信号连接;所述燃烧器的助燃风口与供风部分出口连接,所述供风部分包括进风调节挡板,所述进风调节挡板依次通过鼓风机、混合空气分析仪、混合空气压力表、助燃风调节挡板与所述燃烧器的助燃风口连接,所述鼓风机与第三变频调整器连接;所述锅炉的烟气出口通过烟气分析仪分别与引风部分的烟道进口及烟气再循环部分进口连接,所述烟气分析仪与所述第三变频调整器信号连接,所述烟道出口通过引风机与烟囱连接,所述引风机与第四变频调整器连接,所述第四变频调整器与所述炉膛压力变送器信号连接,所述烟气再循环部分出口与所述鼓风机进口连接,所述烟气再循环部分包括烟回流调节阀,所述烟回流调节阀与所述混合空气分析仪信号连接;所述锅炉的进水口与给水部分连接,所述给水部分包括第一给水泵和第二给水

泵,所述第一给水泵与第五变频调整器连接,所述第二给水泵与第六变频调整器连接,所述第五变频调整器及所述第六变频调整器均与所述液位传感器信号连接。

6.优选地,所述第一燃料气调节装置进口与所述第二燃料气调节装置进口并接后与燃料气输入管线连接,所述第一燃料气调节装置出口与第一插板阀进口连接,所述第二燃料气调节装置出口与第二插板阀进口连接,所述第一插板阀出口与所述第二插板阀出口并接后与燃气过滤装置进口连接,所述燃气过滤装置出口通过第一级燃气开关阀与燃气压力检测仪进口连接,所述燃气压力检测仪出口分别与主火嘴供气截止阀进口及长明灯截止阀进口连接,所述主火嘴供气截止阀出口依次通过第二级燃气开关阀、第一阻火器与所述燃烧器的主火嘴连接,所述长明灯截止阀出口依次通过自力式调节阀、长明灯燃气开关阀、长明灯燃气压力表、第二阻火器与所述燃烧器的长明灯火嘴连接。

7.优选地,所述第一燃料气调节装置及所述第二燃料气调节装置均为罗茨风机。

8.优选地,所述烟回流调节阀进口连接有第一闸板阀,所述烟回流调节阀出口连接有第二闸板阀。

9.优选地,所述第一给水泵进口与所述第二给水泵进口并接后与外部软水进水管连接,所述第一给水泵出口与第一闸阀进口连接,所述第二给水泵出口与第二闸阀进口连接,所述第一闸阀出口与所述第二闸阀出口并接后与给水管进口连接,所述给水管出口与所述锅炉的进水口连接。

10.优选地,所述信号连接均为经apc系统处理后的控制信号连接。

11.一种采用上述装置的燃气锅炉燃烧控制方法:燃料气通过所述燃料气供给部分进入所述燃烧器,空气通过所述供风部分进入所述燃烧器,软水通过所述给水部分进入所述锅炉的进水口,蒸气从所述锅炉的蒸汽出口排出,一部分烟气从所述引风部分排出,另一部分烟气通过所述烟气再循环部分进入所述供风部分后再次参与燃烧;所述第一变频调整器及所述第二变频调整器根据所述蒸汽压力变送器发送的蒸汽压力信号调节燃料气进气量,进而控制所述锅炉的热力输出和蒸汽压力;所述烟回流调节阀及所述第三变频调整器分别根据所述混合空气分析仪及所述烟气分析仪发送的气体成分信号共同调节进入所述供风部分的烟气量,进而控制燃烧过程中no

x

的生成;所述第四变频调整器根据所述炉膛压力变送器发送的气压信号调节烟气排出量;所述第五变频调整器及所述第六变频调整器根据所述液位传感器发送的水位信号调节软水进水量,进而控制所述锅筒的水位。

12.优选地,进入所述供风部分的烟气主要是温度低于150℃的烟气。

13.本发明的有益效果:本发明为燃气锅炉节能减排、apc优化及烟气再循环控制的新装置及方法,能够从源头上控制nox的生成,减少烟气排放量。本发明能够提高锅炉热效率(一般可达96%),能够提高nox净化效率(nox可达30毫克/立方米以下)。

14.本发明从烟气分析仪的烟气成分分析到燃料气与空气的精细配比控制,从混合空气分析仪的烟气与空气混合后的氧含量分析到nox抑制控制,特别是整个工艺结构中使用变频调速风机、水泵的替代,调节阀门、档板的优化方法,使锅炉因蒸汽输出量跃变引发的

热力跟踪对燃料气、空气及水位的反应速度得到极大的提高。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

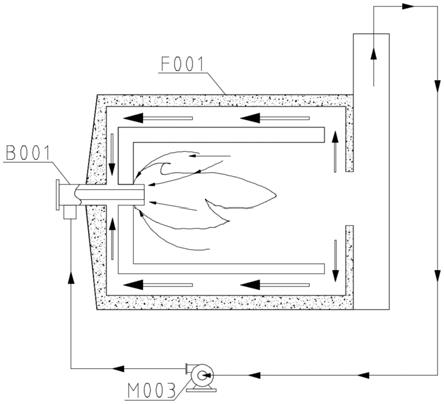

16.图1是根据本发明实施例所述的燃气锅炉燃烧控制装置的示意图;图2是根据本发明实施例所述的烟气再循环的原理示意图;图3是根据本发明实施例所述的燃烧器的示意图;图4是图3的左视图;图中:a001、第一阻火器;a002、第二阻火器;at001、混合空气分析仪;at002、烟气分析仪;b001、燃烧器;b0011、中心枪;b0012、燃料喷枪;b0013、环形汽包;b0014、点火枪;b0015、吹扫风入口;b0016、点火燃气入口;b0017、点火空气接口;b0018、空气入口;b0019、燃料气入口;d001、燃气过滤装置;e001、第一变频调整器;e002、第二变频调整器;e003、第三变频调整器;e004、第四变频调整器;e005、第五变频调整器;e006、第六变频调整器;f001、锅炉;fd001、烟囱;ft001、蒸汽流量计;g001、烟道;g002、给水管;j001、进风调节挡板;j002、助燃风调节挡板;j003、第一插板阀;j004、第二插板阀;j005、主火嘴供气截止阀;j006、长明灯截止阀;j007、第一闸板阀;j008、第二闸板阀;j009、第一闸阀;j010、第二闸阀;lg001、液位传感器;m001、第一燃料气调节装置;m002、第二燃料气调节装置;m003、鼓风机;m004、引风机;m005、第一给水泵;m006、第二给水泵;pg001、混合空气压力表;pg002、长明灯燃气压力表;pt001、炉膛压力变送器;pt002、蒸汽压力变送器;pt003、燃气压力检测仪;py001、自力式调节阀;te001、炉膛温度传感器;uv001、烟回流调节阀;xv001、第一级燃气开关阀;xv002、第二级燃气开关阀;xv003、长明灯燃气开关阀。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明基于燃烧过程机理,提出了一种为实现燃气锅炉节能减排、apc优化及烟气再循环控制的新装置和工艺。

19.如图1所示,根据本发明实施例的燃气锅炉燃烧控制装置,包括燃烧器b001和锅炉f001:燃烧器b001与锅炉f001连接,锅炉f001的锅筒连接有液位传感器lg001,锅炉f001的炉膛连接有炉膛温度传感器te001和炉膛压力变送器pt001,锅炉f001的蒸汽出口依次连接有蒸汽流量计ft001与蒸汽压力变送器pt002;燃烧器b001的主火嘴及燃烧器b001的长明灯火嘴均与燃料气供给部分出口连接,燃料气供给部分包括第一燃料气调节装置m001和第二燃料气调节装置m002,第一燃料气调节装置m001与第一变频调整器e001连接,第二燃料气调节装置m002与第二变频调整器e002连接,第一变频调整器e001及第二变频调整器e002均

与蒸汽压力变送器pt002信号连接;燃烧器b001的助燃风口与供风部分出口连接,供风部分包括进风调节挡板j001,进风调节挡板j001依次通过鼓风机m003、混合空气分析仪at001、混合空气压力表pg001、助燃风调节挡板j002与燃烧器b001的助燃风口连接,鼓风机m003与第三变频调整器e003连接;锅炉f001的烟气出口通过烟气分析仪at002分别与引风部分的烟道g001进口及烟气再循环部分进口连接,烟气分析仪at002与第三变频调整器e003信号连接(调节进风量来控制空气与燃料气的精细配比燃烧),烟道g001出口通过引风机m004与烟囱fd001连接,引风机m004与第四变频调整器e004连接,第四变频调整器e004与炉膛压力变送器pt001信号连接,烟气再循环部分出口与鼓风机m003进口连接,烟气再循环部分包括烟回流调节阀uv001,烟回流调节阀uv001与混合空气分析仪at001信号连接;锅炉f001的进水口与给水部分连接,给水部分包括第一给水泵m005和第二给水泵m006,第一给水泵m005与第五变频调整器e005连接,第二给水泵m006与第六变频调整器e006连接,第五变频调整器e005及第六变频调整器e006均与液位传感器lg001信号连接;第一燃料气调节装置m001进口与第二燃料气调节装置m002进口并接后与燃料气输入管线连接,第一燃料气调节装置m001出口与第一插板阀j003进口连接,第二燃料气调节装置m002出口与第二插板阀j004进口连接,第一插板阀j003出口与第二插板阀j004出口并接后与燃气过滤装置d001进口连接,燃气过滤装置d001出口通过第一级燃气开关阀xv001与燃气压力检测仪pt003进口连接,燃气压力检测仪pt003出口分别与主火嘴供气截止阀j005进口及长明灯截止阀j006进口连接,主火嘴供气截止阀j005出口依次通过第二级燃气开关阀xv002、第一阻火器a001与燃烧器b001的主火嘴连接,长明灯截止阀j006出口依次通过自力式调节阀py001、长明灯燃气开关阀xv003、长明灯燃气压力表pg002、第二阻火器a002与燃烧器b001的长明灯火嘴连接;第一燃料气调节装置m001及第二燃料气调节装置m002均为罗茨风机(通罗茨风机调节燃料气量来维持锅炉热力输出从而保证锅炉输出蒸汽压力的恒定);烟回流调节阀uv001进口连接有第一闸板阀j007,烟回流调节阀uv001出口连接有第二闸板阀j008;第一给水泵m005进口与第二给水泵m006进口并接后与外部软水进水管连接,第一给水泵m005出口与第一闸阀j009进口连接,第二给水泵m006出口与第二闸阀j010进口连接,第一闸阀j009出口与第二闸阀j010出口并接后与给水管g002进口连接,给水管g002出口与锅炉f001的进水口连接;信号连接均为经apc系统处理后的控制信号连接。

20.为了方便理解本发明的上述技术方案,以下通过具体使用方式上对本发明的上述技术方案进行详细说明。

21.本发明的技术原理:本发明中的烟气循环包括烟气内循环与烟气外循环。烟气内循环主要由锅炉、燃烧器内部结构设计完成,烟气再循环主要是指烟气外循环。烟气再循环是将锅炉烟气出口处的低温(小于150℃)烟气经烟回流调节阀控制输出与空气混合后送入燃烧器参与燃烧。烟气再循环抑制no

x

生成的主要原因是烟气的热容较大,额外加入烟气参入燃烧,燃烧产生的热量会有一部分用于加热烟气,从而降低燃烧温度。另外,烟气的混入使得氧浓度下降,也会使烟气no

x

浓度降低。

22.如图2所示,在一级燃料与二级燃料之间以及最外侧增了烟气循环。内烟循环的实现主要通过高速射流和炉膛内烟气压差将烟气抽至燃烧器内部。烟气加入一方面使混合物流速增加,卷入增加。另一方面燃烧强度减弱,燃烧温度下降。

23.如图3

‑

4所示,本发明中的燃烧器b001设计采用了空气分级、燃料分级和内烟循环技术。中心枪b0011为值班火焰枪,燃烧温度较高,以保证燃烧稳定,当量比大小为“1”,此时燃烧器为富燃料燃烧,在富燃料燃烧状态下,燃烧为还原性气氛,可以减少no

x

的生成。外圈布置16根燃料喷枪b0012,沿不同方向开孔加强混合。

24.锅炉分汽锅和炉膛,汽锅由上下锅筒和沸水管组成。锅炉锅筒水位采用三冲量控制系统,即蒸汽流量、给水流量、锅筒水位三个冲量作为输入量,给水泵变频调整器频率作为控制变量来控制锅筒水位。水在管内受管外烟气加热,因而在管内发生自然流动,并逐渐汽化,产生饱和蒸汽聚集在锅筒里,为了得到干度比较大的饱和蒸汽,在上锅筒中设计了汽水分离装置。炉膛是使燃料充分并放出热能的地方,炉膛烟气内循环是通过燃烧器的内烟气循环通道将炉膛内的高温烟气卷吸至燃烧器内部与空气混合后参入燃烧,烟气内循环可以降低no

x

排放,提高燃烧的稳定性。

25.apc优化平台内置了功能强大的控制器和成熟的通用控制算法库,能够实现从回路到设备再到全工艺过程的全方位优化。具体表现在从烟气分析仪的烟气成分分析到燃料气与空气的精细配比控制,从混合空气分析仪的烟气与空气混合后的氧含量分析到no

x

抑制控制,特别是整个工艺结构中使用变频调速风机、水泵的替代,调节阀门、档板的优化方案,使锅炉因蒸汽输出量跃变引发的热力跟踪对燃料气、空气及水位的反应速度得到极大的提高。

26.具体使用时:图1

‑

2所示,燃料气通过燃料气供给部分进入燃烧器b001,空气通过供风部分进入燃烧器b001,软水通过给水部分进入锅炉f001的进水口,蒸气从锅炉f001的蒸汽出口排出,一部分烟气从引风部分排出,另一部分烟气通过烟气再循环部分进入供风部分后再次参与燃烧;第一变频调整器e001及第二变频调整器e002根据蒸汽压力变送器pt002发送的蒸汽压力信号调节燃料气进气量,进而控制锅炉f001的热力输出和蒸汽压力;烟回流调节阀uv001及第三变频调整器e003分别根据混合空气分析仪at001及烟气分析仪at002发送的气体成分信号共同调节进入供风部分的烟气量,进而控制燃烧过程中no

x

的生成;第四变频调整器e004根据炉膛压力变送器pt001发送的气压信号调节烟气排出量;第五变频调整器e005及第六变频调整器e006根据液位传感器lg001发送的水位信号调节软水进水量,进而控制锅筒的水位;进入供风部分的烟气主要是温度低于150℃的烟气。

27.综上所述,本发明基于燃烧过程机理、apc优化及烟气再循环控制方法,能够有效地解决燃气锅炉燃烧后的烟气no

x

达标排放及因蒸汽输出跃变引发的锅炉热力跟踪问题。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。