1.本实用新型涉及燃烧炉技术领域,尤其涉及一种氢气反应器和制氢系统领域。

背景技术:

2.随着常规能源的有限性以及环境问题的日益突出,以环保和可再生为特质的新能源越来越得到各国的重视。在各种新能源的研究中,氢气以完全清洁的燃烧方式以及可以再生的优势成为研究者的首选。氢气作为一种理想的新的能源,它具有以下特点:

3.(1)氢气的放热效率高,燃烧1克氢气可以放出14万焦耳的热量,约为燃烧1克汽油放热的3倍,并可以循环使用。

4.(2)氢气的原料主要是水,在1个水分子中就有2个氢原子;而占地球表面71%的为水,所以资源非常丰富。

5.氢能源虽然具有上述这么多优点,但目前,氢能源的发展由于制造氢气的价格昂贵而受到制约。

6.现有技术中制备氢气反应往往需要提供大量的热量,现有的,加热提供大量热量的方式比如燃煤,我国是当今世界燃煤工业最发达的国家。但是,煤燃烧后产生的大量热废气往往是直接排放到空气当中,产生浪费而且污染环境。现有的加热方式比如还有电加热,但是电加热往往存在一次需投入成本高、结构复杂导致后续保养维修困难和耗能过大等缺点。

技术实现要素:

7.因此,本实用新型实施例提供一种氢气反应器和制氢系统,降低了加热成本,实现了对所述热废气的再利用,且将该热量用于制氢使用,极大的提高了能源利用率,降低了成本。

8.一方面,本实用新型实施例提供一种氢气反应器,包括:氢气反应部,内设反应空间,氢气反应部开设氢气出口和蒸气入口;制氢催化剂,设于所述反应空间;热废气套管,套设在所述氢气反应部外侧;或:所述氢气反应部套设在所述热废气套管外部;热废气套管与所述氢气反应部二者之间形成热废气加热通道,热废气套管上开设有连通所述热废气加热通道的热废气入口和废气出口。

9.在本实用新型的一个实施例中,沿竖直方向于所述热废气套管的底部一端开设所述热废气入口,顶部一端开设所述废气出口;所述氢气反应器还包括:热废气输入通道,连接至所述热废气入口,用于输入热废气;废气输出通道,连接至所述废气出口,用于输出换热后的废气。

10.采用该技术方案后所达到的技术效果:热废气通过所述热废气输入通道进入所述热废气加热通道,热废气加热所述氢气反应部后,从所述热废气输出通道排出;上述方式利用热废气加热降低了加热成本,并且实现了对所述热废气的再利用,可避免热废气直接排放至环境中所造成的环保问题。

11.在本实用新型的一个实施例中,所述氢气反应器还包括:蓄热组件,填充在所述热废气加热通道内。

12.采用该技术方案后所达到的技术效果:所述蓄热组件能够保存所述热废气中的热量,避免热废气流通速度快,热量来不及吸收就流走,采用蓄热组件后,能够对热量进行充分吸收,使热废气热量被存留在所述蓄热组件中,之后通过蓄热组件再将热量均匀的传递给待加热介质,实现对所述热废气的再利用。

13.在本实用新型的一个实施例中,所述蓄热组件包括:蓄热块,与所述氢气反应部相贴合设置。

14.采用该技术方案后所达到的技术效果;所述蓄热块能够保存所述热废气中的热量,避免热废气流通速度快,热量来不及吸收就流走,采用蓄热块后,能够对热量进行充分吸收,使热废气热量被存留在所述蓄热块中,之后通过蓄热块再将热量均匀的传递给待加热介质,实现对所述热废气的再利用。

15.在本实用新型的一个实施例中,所述蓄热组件还包括:至少一个翅片,设置在所述热废气加热通道内,每个所述翅片外设有至少一个蓄热球。

16.采用该技术方案后所达到的技术效果:所述热废气经过所述蓄热球并对其加热,所述蓄热球充分吸收所述热废气中的热量,避免热废气流通速度快,热量来不及吸收就流走,使热废气热量被存留在所述蓄热球中,之后通过蓄热球均匀持续的向氢气反应部提供热量;所述翅片用于增加所述氢气反应部的受热面积,具有良好的绕热性,从而提高对氢气反应部的加热效率。

17.在本实用新型的一个实施例中,所述氢气反应器还包括:保温层,套设所述热废气加热套管外侧,或设在所述热废气套管的内壁。

18.采用该技术方案后所达到的技术效果:所述保温层用于阻止所述热废气套管向外部环境传播,避免了所述热废气的热量损失,减少了不必要的浪费,提高了所述热废气的利用率;所述保温层还可以减少外部环境对所述热废气套管的影响,提高了所述热废气对所述氢气反应器的加热效率。

19.在本实用新型的一个实施例中,所述保温层为真空保温层或隔热保温层。

20.采用该技术方案后所达到的技术效果:所述真空保温层能够阻止所述热废气套管向外界环境的热传导和热对流,所述隔热保温层能够阻止所述热废气套管向外界环境的热辐射。

21.在本实用新型的一个实施例中,所述真空保温层,包括:第一挡片,连接在所述热废气套管外壳靠近所述输入管的一端,套设所述氢气反应部外;第二挡片,连接在所述热废气套管外壳靠近所述输出管的一端,套设所述氢气反应部外;真空层内壁,一端连接所述第一挡片,另一端连接第二挡片;其中,所述第一挡片、所述第二挡片、所述真空层内壁和所述热废气套管或所述氢气反应部之间形成所述真空保温层。

22.采用该技术方案后所达到的技术效果:实现所述真空保温层,阻止所述热废气套管向外界环境的热传导和热对流。

23.在本实用新型的一个实施例中,所述氢气反应器还包括:电加热器,连接反应部壳体,设于所述氢气反应空间。

24.采用该技术方案后所达到的技术效果:所述热废气对所述氢气反应提供热量不足

时,可使用所述电加热器对所述氢气反应提供热量。

25.另一方面,本实用新型实施例提供一种制氢系统,例如包括:如上述任一实施例所述的氢气反应器;至少一个蒸气发生装置,连接所述蒸气入口;其中,所述蒸气发生装置产生的蒸气在所述氢气反应器内进行反应制得氢气。

26.采用该技术方案后所达到的技术效果:降低了制氢工序中的加热成本,实现了对所述热废气的再利用。

27.综上所述,本技术上述各个实施例可以具有如下优点或有益效果:i)所述热废气套管中通有热废气,所述热废气向所述氢气反应部提供热量,降低了加热成本,实现了对所述热废气的再利用;ii)所述蓄热块能够保存所述热废气中的热量并对氢气反应部提供热量,实现对所述热废气的再利用。

附图说明

28.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

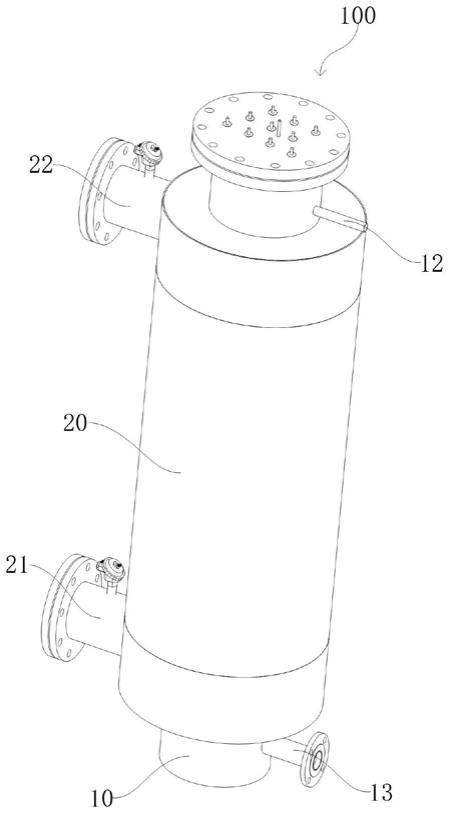

29.图1为本实用新型第一实施例提供的一种氢气反应器100的第1种结构的结构示意图。

30.图2为本实用新型第一实施例提供的一种氢气反应器100的第2种结构的结构示意图。

31.图3为图2中氢气反应器100的爆炸图。

32.图4为图2中氢气反应器100的剖视图。

33.图5为本实用新型第一实施例提供的一种氢气反应器100的第3种结构的爆炸图。

34.图6为图5中一种氢气反应器100的剖视图。

35.图7为本实用新型第一实施例提供的一种氢气反应器100的第4种结构的爆炸图。

36.图8为图7中第一环形挡片41、第二环形挡片42和热废气套管内壁23的结构示意图。

37.图9为图7中一种氢气反应器100的剖视图。

38.图10为图1中一种氢气反应器100的爆炸图。

39.图11为图1中一种氢气反应器100的剖视图。

40.图12为本实用新型第二实施例提供的一种制氢系统200的结构示意图。

41.图13为图12中一种制氢系统200另一视角下的结构示意图。

42.主要元件符号说明:

43.100为氢气反应器;10为氢气反应部;11为反应空间;12为蒸气入口;13为氢气出口;20为热废气套管:21为热废气输入通道;22为废气输出通道;23为热废气套管外壳,24为热废气加热通道;30为蓄热体;40为保温层;41为第一环形挡片;42为第二环形挡片;43为真空层内壁;50为电加热器;

44.200为制氢系统;210为蒸气发生装置;220为热废气输入管道;230为废气输出管道。

具体实施方式

45.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.【第一实施例】

47.参见图2、图3和图4,其为本实用新型第一实施例提供的一种氢气反应器100;一种氢气反应器100例如包括:氢气反应部10、制氢催化剂(图中未标示)、热废气套管20。其中,氢气反应部10内设反应空间11,沿竖直方向,在所述氢气反应部底部一端开设氢气出口13,而且在其顶部一端开设蒸气入口12;所述制氢催化剂设于反应空间11;热废气套管20套设在氢气反应部10外侧或氢气反应部10,热废气套管20与氢气反应部10之间形成热废气加热通道24,在热废气套管20上开设有连通热废气加热通道24的热废气入口(图中未标示)和热废气出口(图中未标示)。

48.具体的,参见图3,氢气反应部10可以是炉体是圆柱状的反应炉,所述反应炉内设圆柱状反应空间11,所述反应炉沿竖直方向顶部一端设有法兰(图中未标示),增强所述反应空间11的密封性;蒸气入口12和氢气出口13可以是圆柱状插管,可以在蒸气入口12和氢气出口13上设置法兰以增强密封性;热废气套管20可以是圆柱状套筒,所述圆柱状套筒的内径需与所述圆柱状的反应炉的外径一致,以保证所述热废气加热通道的密封性。

49.举例来说,参见图4,从蒸气入口12向反应空间11中通入蒸气,从所述热废气入口向热废气加热通道24通入热废气,所述热废气对氢气反应部10加热提供热量,则反应空间11中的所述蒸气在所述制氢催化剂的作用下进行氢气反应生成氢气,所述氢气通过氢气出口13排出后收集,所述热废气热量被氢气反应部10吸收后通过所述废气出口排出;从而降低氢气反应的加热成本,且利用热废气加热可避免热废气直接排放至环境中所造成的环保问题。

50.进一步的,沿竖直方向,在热废气套管20的底部一端设置所述热废气入口,顶部一端设置所述废气出口;热废气套管20例如还包括:热废气输入通道21和废气输出通道22;其中,热废气输入通道21连接至所述热废气入口,用于输入热废气;废气输出通道22,连接至所述废气出口,用于输出换热后的废气。举例来说,从热废气输入通道21向热废气加热通道24通入热废气,所述热废气对氢气反应部10加热提供热量,换热后后的废气通过废气输出通道22排除。

51.优选的,参见图5和图6,氢气反应器100例如还包括:蓄热组件(图中未标示)。其中,所述蓄热组件填充在热废气加热通道11内,其能够吸收所述热废气中的热量,并对氢气反应部进行加热。举例来说,从热废气输入通道21向热废气加热通道24通入热废气,所述蓄热组件能够吸收所述热废气中的热量,并向氢气反应部10提供热量。

52.优选的,参见图5和图6,所述蓄热组件例如还包括:蓄热块30;其中,蓄热块30与氢气反应部10相贴合设置,其用于吸收所述热废气中的热量并向氢气反应部10提供热量。进一步的,可在蓄热块30上设置多个热废气通孔(图中未标示),用于增加蓄热块30和所述热废气的接触面积,从而提高蓄热块30的吸热效率。

53.举例来说,通过热废气输入通道21向热废气加热通道24通入热废气,所述热废气

在热废气通道24中向废气输出通道22移动时,所述热废气经过蓄热块30外侧与蓄热块30的所述热废气通孔,并对蓄热块30进行加热,蓄热块30吸收所述热废气中的热量后持续向氢气反应部10提供热量,从而高效利用所述热废气中的热量,避免所述热废气在热废气通道24中停留时间不足导致所述热废气利用率低下;蓄热块30可以是由陶瓷、活性炭等材料制成。

54.优选的,所述蓄热组件例如还包括:至少一个翅片和至少一个蓄热球。其中,至少一个所述翅片设置在热废气加热通道内,每个所述翅片外设有至少一个蓄热球。具体的,通过热废气输入通道21向热废气加热通道24通入热废气,所述热废气在热废气通道24中向废气输出通道22移动时,所述热废气经过所述蓄热球并对其加热,所述蓄热球吸收所述热废气中的热量后持续向氢气反应部10提供热量;所述翅片用于增加氢气反应部10的受热面积,提高对氢气反应部10的加热效率;所述蓄热球可以是由陶瓷、活性炭等材料制成,所述翅片可以是由铜合金、铝合金和不锈钢等导热性能好的材料制成。

55.优选的,参见图7、图8和图9,氢气反应器100例如还包括:保温层(图中未标示);其中,所述保温层套设热废气套管20外侧,或设置在氢气反应部10的外侧。举例来说,氢气反应器100可分别三层结构,内层为氢气反应部10,中层为热废气套管20,外层为保温层,所述保温层用于阻止热废气套管20向外部环境传播,避免了所述热废气的热量损失,减少了不必要的浪费,提高了所述热废气的利用率;所述保温层还可以减少外部环境对热废气套管20的影响,提高了所述热废气对氢气反应器100的加热效率。

56.具体的,所述保温层为隔热保温层或真空保温层40;其中,所述隔热保温层可以是由绝热材料制成,切断热废气套管20向外界环境的热传导;也可以是在所述热废气套管20的内壁涂上一层反射涂料,所述反射涂料用以阻挡热废气套管20对外界环境的热辐射;从而有效减少热废气套管20的能量散失。

57.举例来说,参见图7、图8和图9,真空保温层40例如包括:第一挡片、第二挡片、真空层内壁43和热废气套管外壳23。其中,所述第一挡片可以是第一环形挡片41,连接在热废气套管外壳23靠近蒸气入口12的一端,套设氢气反应部10外;第二挡片可以是第二环形挡片42,连接在所述热废气套管外壳23靠近氢气出口13的一端,套设氢气反应部10外;真空层内壁43一端连接第一环形挡片41,另一端连接第二环形挡片42;其中,第一环形挡片41、第二环形挡片42、真空层内壁43和热废气套管外壳23之间形成真空保温层40。

58.具体的,第一环形挡片41的外环和第二环形挡片42的外环与热废气套管外壳23连接,与之相应的,第一环形挡片41的内环和第二环形挡片42的内环与真空层内壁43连接;其中,真空层内壁43可以是蓄热块30的外壁;则真空保温层40为环形空间,真空层内壁43则为所述环形空间的内环壁,热废气套管外壳23则为环形空间的外壁。

59.优选的,真空保温层40也可以是由第一环形挡片41、第二环形挡片42、真空层内壁43和氢气反应部10的外壳之间形成。举例来说,当氢气反应部10套设在热废气套筒20外部时,真空层内壁43套设热废气套筒外壳23,且位于氢气反应部10内部;第一环形挡片41和第二环形挡片42的内环连接真空层内壁43,外环连接氢气反应部10的外壳,从而构成真空保温层40。

60.优选的,参见图1、图10和图11,氢气反应器100例如还包括:电加热器50;其中,电加热器50连接氢气反应部10的壳体,设于反应空间11。举例来说,当所述热废气向反应空间

20提供热量不足,反应空间内温度达不到氢气反应所需温度,生成不了氢气时,则可以使用电加热器50提供更多热量;电加热器50可以是电阻加热式加热器或红外线式加热器等加热器。

61.优选的,可在蒸气入口11、氢气出口12、热废气输入通道21和废气输出通道22上设置温度传感器,所述温度传感器用于检测所述蒸气、所述氢气和所述热废气的温度,从而增强氢气反应器100的可操控性。举例来说,当检测到所述热废气温度低,不足以提供氢气反应所需温度时,则需要打开电加热器50,向氢气反应部10提供额外的热量;所述温度传感器可以是温差电偶。

62.【第二实施例】

63.参见图12,其为本实用新型第二实施例提供的一种制氢系统200,所述制氢系统200例如包括:蒸气发生装置210(如图12为一个)和至少一个如第一实施例所述的氢气反应器100(如图12为两个)。其中,蒸气发生装置210连接蒸气入口12,蒸气发生装置210通过蒸气入口12输送所述蒸气至反应空间11内。

64.优选的,参见图13,一种制氢系统200例如还包括:热废气输入管道220和废气输出管道230;其中,热废气输入管道220连通热废气输入通道21,输入所述热废气至热废气输入通道21中;废气输出管道230连通废气输出通道22,换热后的废气经废气输出通道22至废气输出管道230排出。进一步的,所述热废气还可以通入蒸气发生装置210中,为蒸气发生提供热量。

65.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。