1.本实用新型涉及余热回收技术领域,尤其涉及一种焦化生产系统中粗苯蒸馏单元凝结水、闪蒸汽,干熄焦锅炉连续排污水、二次蒸汽等低品位余热的回收系统。

背景技术:

2.我国要求2020年前中低品味余热利用率要达到80%。焦化生产过程中会产生大量的低温余热,目前,大量的低温余热仍然没有实现回收利用,而是以各种形式排放到环境中去,既造成环境污染,又造成低温余热资源的极大浪费,增加了企业的能耗。

3.针对焦化生产过程中低温余热热量品味低、回收难度大、可再利用途径少等问题,本实用新型采用闪蒸优化利用与凝结水同级利用相结合的方法回收低品位余热,切实提高企业的经济效益,对焦化企业落实“降本增效,节能减排”具有重要意义。

技术实现要素:

4.本实用新型提供了一种焦化生产系统的低品位余热回收系统,能够有效回收焦化生产过程中粗苯蒸馏单元凝结水、闪蒸汽,干熄焦锅炉连续排污水、二次蒸汽等低品位余热,系统组成简单,操作控制方便。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种焦化生产系统的低品位余热回收系统,所述焦化生产系统包括干熄焦锅炉、抽汽凝汽式汽轮机、冷凝器、冷凝水泵、发电机、粗苯蒸馏单元、除氧器、除氧给水泵、除盐水箱、除盐水站、锅炉给水泵、连续排污膨胀器、排污泵及干熄焦装置水封槽;所述干熄焦锅炉的顶部设惰性循环气体入口,底部设惰性循环气体出口,惰性循环气体出口处设给水预热器;干熄焦锅炉内自下至上依次设有省煤器、膜式水冷壁及蒸发器、一次过热器、二次过热器,一次过热器与二次过热器之间通过喷水式减温器相连,省煤器、膜式水冷壁及蒸发器、一次过热器分别连接汽包;汽包设连续排污膨胀器;所述低品位余热回收系统包括一级水水换热器、二级水水换热器;所述除盐水箱设二级除盐水入口、冷凝水入口及锅炉给水出口;所述锅炉给水出口通过锅炉给水管道依次连接除氧给水泵、给水预热器、一级水水换热器、二级水水换热器、除氧器、锅炉给水泵、省煤器及汽包;汽包通过下降管分别连接膜式水冷壁的锅炉给水入口及蒸发器的锅炉给水入口,膜式水冷壁的汽水混合物出口及蒸发器的汽水混合物出口分别连接汽包内汽水分离装置的汽水混合物入口;汽水分离装置的饱和蒸汽出口通过汇流管连接一次过热器的蒸汽入口,一次过热器的过热蒸汽出口连接喷水减温器的蒸汽入口,喷水减温器的蒸汽出口连接二次过热器的蒸汽入口,二次过热器的过热蒸汽出口连接抽汽凝汽式汽轮机的过热蒸汽入口;抽汽凝汽式汽轮机的过热蒸汽出口连接粗苯蒸馏单元的蒸汽入口;抽汽凝汽式汽轮机的乏汽出口通过冷凝水管道依次连接冷凝器、冷凝水泵及除盐水箱的冷凝水入口;粗苯蒸馏单元的凝结水出口通过凝结水管道依次连接二级水水换热器及除盐水站;连续排污膨胀器通过排污管道依次连接一级水水换热器、排污泵及干熄焦装置水封槽。

7.所述给水预热器为径向换热管式给水预热器。

8.所述排污泵为长轴液下排污泵。

9.所述一级水水换热器、二级水水换热器均为管壳式换热器。

10.与现有技术相比,本实用新型的有益效果是:

11.1)本实用新型根据焦化生产过程中不同低品位余热的特点,制定不同的余热回收方式,符合“按质用能,温度对口,梯级利用”的能源利用原则,解决了蒸汽放散、凝结水外排、余热能源浪费等问题,有效提高了余热利用率;

12.2)与其他焦化生产过程中低品位余热回收系统相比,本实用新型实现了完整的低品位余热回收,可将低品位的蒸汽余热、凝结水余热间接转化为高品位的电能及蒸汽,节能减排;

13.3)与其他焦化生产过程中低品位余热回收系统相比,本实用新型采用除氧回水先通过一级水水换热器与干熄焦锅炉排污水换热,后通过二级水水换热器与粗苯蒸馏单元凝结水换热的方式,实现了热量的梯级回收利用。

附图说明

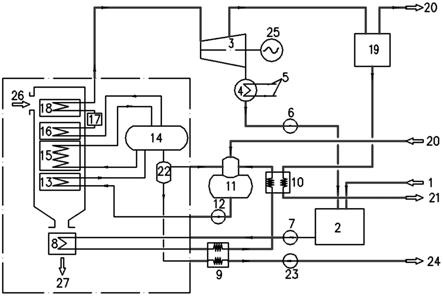

14.图1是本实用新型所述一种焦化生产系统的低品位余热回收系统的示意图。

15.图中:1.补充二级除盐水 2.除盐水箱 3.抽汽凝汽式汽轮机 4.冷凝器 5.循环冷却水 6.冷凝水泵 7.除氧给水泵 8.给水预热器 9.一级水水换热器 10.二级水水换热器 11.除氧器 12.锅炉给水泵 13.省煤器 14.汽包 15.膜式水冷壁和蒸发器 16.一次过热器 17.喷水式减温器 18.二次过热器 19.粗苯蒸馏单元 20.厂区低压蒸汽管网 21.除盐水站 22.连续排污膨胀器 23.排污泵 24.干熄焦装置水封槽 25.发电机 26.惰性循环气体入口 27.惰性循环气体出口

具体实施方式

16.本实用新型所述一种焦化生产系统的低品位余热回收系统的工作原理是:

17.1)粗苯蒸馏单元凝结水与除氧回水间接换热,提高除氧回水温度,节省除氧器加热蒸汽量,回收粗苯蒸馏单元凝结水余热;

18.2)粗苯蒸馏单元闪蒸汽送至厂区低压蒸汽管网(不局限于此方式),回收粗苯蒸馏单元闪蒸汽余热;

19.3)连续排污膨胀器的排污水与除氧回水间接换热,提高除氧回水温度,节省除氧器加热蒸汽量,回收排污水余热;

20.4)连续排污膨胀器二次蒸汽送至除氧器与除氧回水直接换热,提高除氧回水温度,节省除氧器加热蒸汽量,回收二次蒸汽余热。

21.下面结合附图对本实用新型的具体实施方式作进一步说明:

22.如图1所示,本实用新型所述一种焦化生产系统的低品位余热回收系统,所述焦化生产系统包括干熄焦锅炉、抽汽凝汽式汽轮机3、冷凝器4、冷凝水泵6、发电机25、粗苯蒸馏单元19、除氧器11、除氧给水泵7、除盐水箱2、除盐水站21、锅炉给水泵12、连续排污膨胀器22、排污泵23及干熄焦装置水封槽24;所述干熄焦锅炉的顶部设惰性循环气体入口26,底部设惰性循环气体出口27,惰性循环气体出口27处设给水预热器8;干熄焦锅炉内自下至上依

次设有省煤器13、膜式水冷壁及蒸发器15、一次过热器16、二次过热器18,一次过热器16与二次过热器18之间通过喷水式减温器17相连,省煤器13、膜式水冷壁及蒸发器15、一次过热器16分别连接汽包14;汽包14设连续排污膨胀器22;所述低品位余热回收系统包括一级水水换热器9、二级水水换热器10;所述除盐水箱2设二级除盐水入口、冷凝水入口及锅炉给水出口;所述锅炉给水出口通过锅炉给水管道依次连接除氧给水泵7、给水预热器8、一级水水换热器9、二级水水换热器10、除氧器11、锅炉给水泵12、省煤器13及汽包14;汽包14通过下降管分别连接膜式水冷壁的锅炉给水入口及蒸发器的锅炉给水入口,膜式水冷壁的汽水混合物出口及蒸发器的汽水混合物出口分别连接汽包14内汽水分离装置的汽水混合物入口;汽水分离装置的饱和蒸汽出口通过汇流管连接一次过热器16的蒸汽入口,一次过热器16的过热蒸汽出口连接喷水减温器17的蒸汽入口,喷水减温器17的蒸汽出口连接二次过热器18的蒸汽入口,二次过热器18的过热蒸汽出口连接抽汽凝汽式汽轮机3的过热蒸汽入口;抽汽凝汽式汽轮机3的过热蒸汽出口连接粗苯蒸馏单元19的蒸汽入口;抽汽凝汽式汽轮机3的乏汽出口通过冷凝水管道依次连接冷凝器4、冷凝水泵6及除盐水箱2的冷凝水入口;粗苯蒸馏单元19的凝结水出口通过凝结水管道依次连接二级水水换热器10及除盐水站21;连续膨胀排污器22通过排污管道依次连接一级水水换热器9、排污泵23及干熄焦装置水封槽24。

23.所述给水预热器8为径向换热管式给水预热器。

24.所述排污泵23为长轴液下排污泵。

25.所述一级水水换热器9、二级水水换热器10均为管壳式换热器。

26.本实用新型所述一种焦化生产系统的低品位余热回收系统的工艺过程如下:

27.1)外部供应的、温度为25~30℃的补充二级除盐水1直接进入除盐水箱2;抽汽凝汽式汽轮机3做功后的乏汽经冷凝器4与循环冷却水5换热后,返回的冷凝水温度为40~45℃,经冷凝水泵6进入除盐水箱2,在除盐水箱2内与补充二级除盐水混合后作为锅炉给水;

28.2)锅炉给水由除氧给水泵7加压送至干熄焦锅炉,先经给水预热器8加热至60℃~70℃,然后送至一级水水换热器9,经换热后水温升至61℃~71℃,送至二级水水换热器10,经换热后水温升至70℃~80℃,最后进入除氧器11加热使水温升至104℃以上,由锅炉给水泵12加压送至省煤器13;

29.3)锅炉给水经省煤器13换热使水温升至260℃以上后进入汽包14,汽包14内炉水的饱和温度为315℃以上,炉水由下降管分别进入干熄焦锅炉的膜式水冷壁和蒸发器15,吸热汽化后形成汽水混合物并在热压的作用下进入汽包14;

30.4)汽水混合物在汽包14内经汽水分离装置分离产生饱和蒸汽,饱和蒸汽通过汇流管进入一次过热器15,与高温惰性循环气体换热,生成温度高于设定温度的过热蒸汽,再经过喷水式减温器17将过热蒸汽的温度调整至设定温度;调温后的过热蒸汽再进入二次过热器18,与高温惰性循环气体换热升温,最终过热蒸汽的温度达到540℃以上;

31.5)经二次过热器18换热升温的过热蒸汽全部进入抽汽凝汽式汽轮机3,除用于发电机25发电外,再抽出一路450℃以上的过热蒸汽供应至粗苯蒸馏单元19;

32.6)经粗苯蒸馏单元19闪蒸至165℃以上的过热蒸汽送至厂区低压蒸汽管网20,粗苯蒸馏单元19产生的凝结水经二级水水换热器10换热后送至除盐水站21,经处理后回收利用;

33.7)除氧器11加热用的蒸汽接自厂区低压蒸汽管网20;连续排污膨胀器22排出的污

水经一级水水换热器9换热后,通过排污泵23送至干熄焦装置水封槽24。

34.所述冷凝器4采用风冷方式或水冷方式对抽汽凝汽式汽轮机3的乏汽进行冷却。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。