1.本实用新型涉及净化工程技术领域,具体为一种生物制药车间的过滤消毒装置。

背景技术:

2.gmp是质量保证体系的重要组成部分。gmp的目标是确保建立科学的、严格的无菌药品生产环境、工艺、运行和管理体系,最大限度地消除所有可能的、潜在的生物活性、灰尘、热原污染,避免交叉污染,以生产出高品质的、卫生安全的药物产品。常见如生物制药车间等便是遵循上述质量体系进行车间的标准化建设,在车间外安装组合式空调机组,吸收外界新风对车间内部进行送风、回风等工作,以使车间的气体达到安全的标准。

3.现有技术中,组合式空调一般包括混合段、初效过滤段、表冷除湿段、加热段、加湿段、风机段、均流段、中效过滤段、高效过滤段、杀菌段、出风段和主机段,通过各段对洁净车间的新风及回风进行处理,以达到洁净空气,降低污染的目的。

4.上述组合式空调在处理新风的过程中,为杀灭病菌等,在杀菌段内增设臭氧发生器,以对新风进行臭氧杀菌,使新风达到无菌的要求,但是,臭氧发生器产生的臭氧一般会混合至新风中,一同流入洁净车间内,若吸入过量的臭氧,容易对操作人员的身心健康产生不良影响。

5.基于此,本实用新型设计了一种生物制药车间的过滤消毒装置,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种生物制药车间的过滤消毒装置,以解决上述技术问题。

7.为实现上述目的,本实用新型提供如下技术方案:

8.一种生物制药车间的过滤消毒装置,包括从左到右依次设置的混合段、初效过滤段、表冷除湿段、加热段、加湿段、风机段、均流段、杀菌段、出风段和主机段,所述杀菌段及出风段之间设有臭氧处理段,所述臭氧处理段由左到右依次包括第一吸附段、中间段、第二吸附段、分解段以及检测段,所述第一吸附段、第二吸附段内设有臭氧吸附层,所述分解段内设有加热装置,所述检测段内设有臭氧检测装置,所述检测段与出风段之间设有第一气体电磁阀,所述检测段、分解段以及中间段均通过回流管连通,且三根所述回流管连接于同一第二气体电磁阀,所述臭氧检测装置电连接控制模块的输入端,所述第一气体电磁阀、第二气体电磁阀以及加热装置电连接控制模块的输出端。

9.优选的,所述中间段内设有若干平行且等间距分布的均流板,相邻所述均流板之间形成与气体流通方向一致的流动通道。

10.优选的,所述臭氧检测装置为臭氧气体检测仪。

11.优选的,所述第一气体电磁阀为两通阀,所述第二气体电磁阀为三通阀。

12.优选的,所述臭氧吸附层为活性炭吸附层或碳分子筛。

13.与现有技术相比,本实用新型的有益效果为:

14.本实用新型结构简单,使用方便,通过第一吸附段及第二吸附段内的臭氧吸附层对臭氧进行初次及二次吸附,中间段为第一吸附段及第二吸附段提供充分的缓冲,分解段内的加热装置使残留的臭氧进一步加速分解,分解完全的气体进入检测段内进行最后步骤的检测,若臭氧含量达标,则第一气体电磁阀开启,洁净的新风通过出风段排入洁净车间内;若臭氧含量不达标,则第二气体电磁阀开启,且可根据臭氧的含量高低选择气体的回流位置,若臭氧含量仍较高,则回流至中间段内,若臭氧含量较低,则回流至分解段内,由此,能够充分处理臭氧,保证流入洁净车间内的新风的洁净程度,保护操作人员的身心健康。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

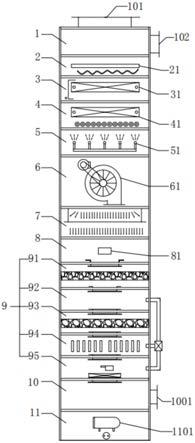

16.图1为本实施例的整体结构示意图;

17.图2为本实施例中臭氧处理段的局部结构示意图;

18.图3为本实施例中控制模块的工作原理框图。

19.附图中,各标号所代表的部件列表如下:

20.1、混合段;101、回风管;102、新风管;2、初效过滤段;21、无纺布过滤器;3、表冷除湿段;31、除湿器;4、加热段;41、预热盘管;5、加湿段;51、蒸汽加湿器;6、风机段;61、驱动风机;7、均流段;8、杀菌段; 81、臭氧发生器;9、臭氧处理段;91、第一吸附段;911、臭氧吸附层;92、中间段;921、均流板;93、第二吸附段;94、分解段;95、检测段;951、臭氧检测装置;96、第一气体电磁阀;97、回流管;98、第二气体电磁阀; 99、控制模块;10、出风段;1001、出风管;11、主机段;1101、主机。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

22.请参阅图1-3,本实用新型提供一种技术方案:一种生物制药车间的过滤消毒装置,包括从左到右依次分布的混合段1、初效过滤段2、表冷除湿段3、加热段4、加湿段5、风机段6、均流段7、杀菌段8、出风段10和主机段11,混合段1上连通有回风管101和新风管102,初效过滤段2内安装有无纺布过滤器21,表冷除湿段3内安装有除湿器31,加热段4内安装有预热盘管41,加湿段5内安装有蒸汽加湿器51,风机段6内安装有驱动风机61,用于带动气体流动,杀菌段8内安装有臭氧发生器81,出风段10内安装有与洁净车间连通的出风管1001,主机段11内安装有主机1101。

23.具体地,杀菌段8及出风段10之间连接有臭氧处理段9,臭氧处理段9 由左到右依次包括第一吸附段91、中间段92、第二吸附段93、分解段94以及检测段95,第一吸附段91、第二吸附段93内安装固定有臭氧吸附层911,分解段94内安装有加热装置(图中未标出),检测

段95内安装有臭氧检测装置951,检测段95与出风段10之间安装有第一气体电磁阀96,检测段95、分解段94以及中间段92均通过回流管97连通,且三根回流管97连接于同一第二气体电磁阀98,还包括控制模块99,臭氧检测装置951电连接控制模块99的输入端,第一气体电磁阀96、第二气体电磁阀98以及加热装置电连接控制模块99的输出端,本实施例中,控制模块99为plc控制器,臭氧检测装置951电连接plc控制器的输入端,用于输入臭氧气体的含量电信号, plc控制器接收该电信号后与设定的标准值进行比对,第一气体电磁阀96、第二气体电磁阀98以及加热装置电连接plc控制器的输出端,plc控制器比对臭氧含量的标准值后控制第一气体电磁阀96或第二气体电磁阀98开启,低于标准值则开启第一气体电磁阀96,新风正常通过出风段10进入洁净车间;若高于标准值,则设定第二比对值,高于第二比对值则说明臭氧含量仍较高,需要控制第二气体电磁阀98将回流的气体导入中间段92,重新经过第二吸附段93及分阶段对臭氧进行进一步处理;若低于第二比对值则控制第二气体电磁阀98将回流的气体导入分解段94进行加热处理,进一步处理臭氧,由此,充分保证臭氧处理的完全性,使输入洁净车间内的臭氧始终处于达标状态,充分保护操作人员的身心健康。

24.优选的,中间段92内安装固定若干平行且等间距分布的均流板921,相邻均流板921之间形成与气体流通方向一致的流动通道(图中未示出),由此,能够使得新风与回流的新风进行充分混合,且缓冲两侧第一吸附层和第二吸附层的气压,使气体始终均匀流动。

25.优选的,本实施例中,臭氧检测装置951为臭氧气体检测仪,第一气体电磁阀96为两通阀,第二气体电磁阀98为三通阀,臭氧吸附层911为活性炭吸附层或碳分子筛。

26.值得一提的是,本实用新型中,针对plc控制器对第二比对值的分析对比,可增设相应的警示装置,如警示灯等对维保人员进行提示,若气体中臭氧含量高于第二比对值,说明第一吸附层及第二吸附层对臭氧的吸附效果下降,需要重新更换内部的活性炭等吸附物质,以重新提升对臭氧的处理效果。

27.本实施例的一个具体应用为:

28.本实用新型通过第一吸附段91及第二吸附段93内的臭氧吸附层911对臭氧进行初次及二次吸附,中间段92为第一吸附段91及第二吸附段93提供充分的缓冲,分解段94内的加热装置使残留的臭氧进一步加速分解,分解完全的气体进入检测段95内进行最后步骤的检测,若臭氧含量达标,则第一气体电磁阀96开启,洁净的新风通过出风段10排入洁净车间内;若臭氧含量不达标,则第二气体电磁阀98开启,且可根据臭氧的含量高低选择气体的回流位置,若臭氧含量仍较高,则回流至中间段92内,若臭氧含量较低,则回流至分解段94内,由此,能够充分处理臭氧,保证流入洁净车间内的新风的洁净程度,保护操作人员的身心健康。

29.在本实用新型的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以

是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。