1.本实用新型涉及一种光纤拉丝用热管理系统,属于光纤生产技术领域。

背景技术:

2.目前,行业内的光纤生产对温度有非常严格的要求,必须同时满足光纤拉丝车间内的恒温和光纤工艺冷冻水温才能正常进行光纤生产,其中,光纤拉丝车间的温度需维持在21.8

±

1℃左右,光纤工艺冷冻水温需维持在14

±

0.5℃左右,这2个温度数值相差较大,每个温度数值是为了满足不同生产的技术标准。

3.行业内的光纤拉丝生产车间一般为8层楼高的密闭生产区域,当室外环境温度较高时,光纤拉丝车间各楼层环境温度在19~23℃工作之间,能够比较容易地将光纤拉丝车间内的实际温度维持在21.8

±

1℃左右。但是每年进入冬季后室外温度降低,特别是进入11月份之后室外温度经常低于15℃,有时室外温度甚至要低于零下10℃,加上中原地带冬季时间相对较长,在冬季必须为光纤拉丝车间增加供暖才能将光纤拉丝车间内的温度维持在21.8

±

1℃左右。同时,要将光纤工艺冷冻水温维持在14

±

0.5℃左右,必须开启1台冷冻机使其工作在制冷模式。

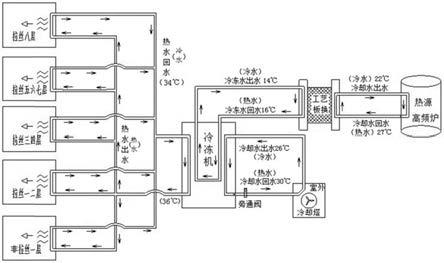

4.目前在冬季为满足光纤生产的技术要求,采用的解决方案如图1所示,至少运行2台冷冻机,例如开启4号冷冻机运行在制热模式下为车间供暖,再加开1号、2号、3号中的任意1台冷冻机运行在制冷模式下保证工艺冷冻水温。虽然这种解决方案能够满足冬季光纤生产的技术要求,但存在以下不足:(1)至少需要2台冷冻机同时运转才能满足冬季光纤生产的技术要求,设备能耗高;其中,2台冷冻机的单日用电量在3500度以上,设备耗电量高,同时还要承担高昂的设备维修费用,导致企业生产经营成本增大,利润下降;(2)用来制热的冷冻机和用来制冷的冷冻机不能在同一区域工作,给每天设备点检、巡检,特别是夜间给倒班人员分时段监控运行数据带来不便。

技术实现要素:

5.本实用新型的目的在于提供一种光纤拉丝用热管理系统,通过回收光纤拉丝高频退火炉的热能,只利用一台冷冻机工作在制冷模式就可满足冬季光纤生产的技术要求,节能效果显著。

6.为了实现上述目的,本实用新型提供了一种光纤拉丝用热管理系统,包括用于与冷冻机相连的冷冻水循环管道和热水循环管道,所述热水循环管道用于连接光纤拉丝车间内的空调机组;该光纤拉丝用热管理系统还包括换热器,所述换热器的一侧接通所述冷冻水循环管道,另一侧接通光纤拉丝高频退火炉的冷却水循环管道。

7.该光纤拉丝用热管理系统的有益效果是:借助光纤拉丝高频退火炉(以下简称高频炉)、换热器和冷冻机等实现冬季光纤拉丝车间供暖和保证工艺冷冻水温,其中,用冷冻机的制冷模式保证工艺冷冻水温,冷冻机的冷冻水出水即是工艺冷冻水;利用换热器将高频炉的热能进行热回收用来提高冷冻机的冷冻水回水温度,进而提高冷冻机热水循环管道

内的热水温度,保证冬季光纤拉丝车间内的恒温(取暖)。最终该光纤拉丝用热管理系统能通过回收高频炉的热能,只利用一台冷冻机工作在制冷模式就可满足冬季光纤生产的技术要求,节能效果显著。

8.进一步地,在上述光纤拉丝用热管理系统中,该光纤拉丝用热管理系统还包括用于为冷冻机冷却的冷却水循环管道。

9.这样做的有益效果是:若冷冻机热水循环管道内的热水在满足光纤拉丝车间供暖需求后还有多余的热能,则通过开启冷冻机的冷却水循环管道,将多余的热能释放到室外,以始终保证光纤拉丝车间温度的恒定。

10.进一步地,在上述光纤拉丝用热管理系统中,所述用于为冷冻机冷却的冷却水循环管道上设有旁通阀和冷却塔,冷却塔布置在室外。

11.进一步地,所述的换热器为板式换热器。

附图说明

12.图1为现有技术中的光纤拉丝生产热管理系统结构示意图;

13.图2为本实用新型实施例中的光纤拉丝用热管理系统的结构示意图。

具体实施方式

14.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

15.在介绍本实施例的光纤拉丝用热管理系统之前,首先介绍一下本实施例的技术构思:

16.首先,光纤生产具有很大的特殊性,不仅需要将光纤拉丝车间的温度维持在21.8

±

1℃左右,还需要将光纤工艺冷冻水温维持在14

±

0.5℃左右,这两个温度数值必须同时满足才能正常进行光纤生产;并且只有开启冷冻机工作在制冷模式下才能实现工艺冷冻水温在14

±

0.5℃左右,因此,必须要有1台冷冻机工作在制冷模式。

17.由于光纤拉丝车间冬季取暖只是阶段性的需要,并且要将光纤拉丝车间的温度在21.8

±

1℃左右,温度局限性非常强,但温度又不高,只要满足此值即可,期望找到一种少开或不开高耗能设备,最好不开启冷冻机的制热模式去工作也能满足冬季光纤拉丝车间内的恒温(取暖)的方法。

18.考虑到冷冻机包括冷冻水循环管道和热水循环管道,其中,冷冻机工作在制冷模式时,其冷冻水循环管道的冷冻水出水温度能满足工艺冷冻水温要求,并且冷冻机工作在制冷模式时其热水循环管道也能产生循环热水,而现有技术中通常将冷冻机热水循环管道内热水所携带的热量直接通过冷却塔散到室外,没有进行有效利用,本实施例考虑利用冷冻机工作时其热水循环管道内的热水所携带的热量给光纤拉丝车间供暖,但经过进一步研究发现,由于目前冷冻机的冷冻水回水温度较低,导致冷冻机工作时其热水循环管道内的热水温度较低,不足以让光纤拉丝车间的温度达到21.8

±

1℃左右。

19.如果能提高冷冻水回水温度,则能提高冷冻机热水循环管道内的热水温度,从而使冷冻机工作时其热水循环管道内的热水所携带的热量足以让光纤拉丝车间的温度达到21.8

±

1℃左右;考虑到目前光纤拉丝车间内有多个光纤拉丝高频退火炉(以下简称高频

炉),一般配置4个高频炉,4个高频炉接替工作,高频炉工作时炉温产生上千度的热能,只要炉子开启,炉温立马产生且热能持续不断,如果能将高频炉产生的热能进行热回收,利用回收的热能提高冷冻水回水温度就能实现冬季光纤拉丝车间内的恒温(取暖)。

20.综上所述,本实施例期望利用1台冷冻机工作在制冷模式下实现工艺冷冻水温在14

±

0.5℃左右,然后通过回收高频炉的热能提高冷冻机冷冻水循环管道的冷冻水回水温度,进而提高冷冻机工作时其热水循环管道内的热水温度,进而利用冷冻机工作时其热水循环管道内的热水所携带的热量实现光纤拉丝车间供暖。

21.本实施例的光纤拉丝用热管理系统正是基于上述技术构思实现的,如图2所示,本实施例的光纤拉丝用热管理系统包括:冷冻机、换热器(为板式换热器,即图2中的工艺板换)和高频炉;其中,冷冻机共有3组单闭环循环管道,每个管道有各自独立的循环功能,分别为:冷冻水循环管道、冷却水循环管道(即图2中冷冻机旁边的冷却水循环管道)、热水循环管道;其中,热水循环管道用于连接光纤拉丝车间内的空调机组给光纤拉丝车间供暖,冷冻机的冷却水循环管道上设有旁通阀和冷却塔,冷却塔布置在室外;

22.工艺板换有2个通道,工艺板换的一侧接通冷冻机的冷冻水循环管道,另一侧接通高频炉的冷却水循环管道,高频炉的冷却水循环管道是独立的自循环系统,用于给高频炉降温。

23.本实施例系统的光纤拉丝用热管理系统的工作原理如下:

24.冷冻机工作在制冷模式,冷冻水循环管道内的冷冻水出水为光纤工艺冷冻水,冷冻水出水温度为14℃左右,满足光纤工艺冷冻水温;

25.热源由高频炉产生,4个高频炉同时接入,一个高频炉有2个小时的停工,这样一个停工时用另一个高频炉的热能,热能不间断;高频炉冷却水循环管道内的冷却水出水经水源柜到高频炉,用于给高频炉降温,并将炉子产生的热量带走到工艺板换处进行热交换(散热),散热后的水经增压水泵再次进入循环,高频炉冷却水循环管道内的冷却水出水温度为22℃,经高频炉后冷却水回水温度升为27℃;

26.冷冻机冷冻水循环管道内的冷冻水出水与高频炉冷却水循环管道内的冷却水回水在工艺板换处进行热交换,使冷冻水循环管道内的冷冻水回水温度提升2℃,冷冻水回水温度升为16℃左右,从而将光纤拉丝高频退火炉产生的热能回收到冷冻机内;

27.冷冻水回水温度提升2℃后,使冷冻机热水循环管道内的热水出水温度升高,其中,冷冻机热水循环管道内的热水出水温度为36℃~39℃,热水回水温度为34℃~37℃,为保证空调机组供给光纤拉丝车间的热量恰好能保证冬季光纤拉丝车间内的恒温(温度在21.8

±

1℃左右),需要将冷冻机供给空调机组的热水通过空调箱散热片将热量释放至车间,经过科学调整,能将空调机组的热水温度和工艺冷冻水温度通过冷冻机的制冷模式进行转换后控制在一个能够满足各自要求的相对比较稳定的范围内;

28.另外,冬季冷冻机的冷却水循环管道是关闭的,以保留为车间所提供的热量,这样以来冷冻机的热水出水、回水循环的热量就符合光纤车间供暖温度的技术标准;如果其他季节在满足车间供暖后还有多余的热能,则通过打开冷冻机的冷却水循环管道上的旁通阀,开启冷冻机的冷却水循环管道,将多余的热能释放到室外,以始终保证光纤拉丝车间温度的恒定。

29.综上所述,本实施例借助高频炉、换热器和冷冻机等实现冬季光纤拉丝车间供暖

和保证工艺冷冻水温,其中,冷冻机是完成的核心,用冷冻机的制冷模式保证工艺冷冻水温,冷冻机的冷冻水出水即是工艺冷冻水;利用换热器将高频炉的热能进行热回收用来提高冷冻机的冷冻水回水温度,进而提高冷冻机热水循环管道内的热水温度,保证冬季光纤拉丝车间内的恒温(取暖),最终能通过回收高频炉的热能,只利用一台冷冻机工作在制冷模式就可满足冬季光纤生产的技术要求,能提高设备运行效率,实现安全、方便、快捷高效的工作,且节能效果可观,能降低成本,创造出一定的社会经济效益。

30.在实际应用中,需要根据季节和室外温度的变化因素来使用本实施例的光纤拉丝用设备,例如,根据外界温度的变化,每年可从11月份开始到次年4月左右开启本实施例的光纤拉丝用设备;通常外界温度不超15℃时,冷冻机可连续热回运行;若不采用热回收,冷冻机开启制热模式为光纤车间的供热,而冷冻机制热功率接近满负荷,功率超250kw,电流250a;但冷冻机启用冷冻模式,进行热回收实际功率为17%,电流90左右;可节能电能2分之1之多,每天可减少用电电量2000度左右,按电价0.63元/度计算,冬季可为企业节省一定的经济成本。