1.本实用新型涉及汽车电池箱灭火技术领域,特别涉及一种电池箱灭火装置。

背景技术:

2.目前我国新能源汽车产业快速发展,其核心部件锂离子电池箱得到了广泛应用。然而现阶段因电池技术水平导致的锂离子电池火灾频发,由此引起了社会各方关注,锂离子电池箱火灾事故的扑救已成为锂电池行业重要的安全问题之一。

3.如公开号cn210728476u涉及一种汽车用电池灭火箱,包括箱体以及一个以上的灭火剂瓶,每个灭火剂瓶均通过一个以上的瓶箍固定在箱体内;灭火剂瓶横置,瓶箍包括上箍板和下箍板,上箍板的底部和下箍板的顶部均具有弧形卡槽,上箍板以自身的弧形卡槽从上方卡在灭火剂瓶上,下箍板以自身的弧形卡槽从下方卡在灭火剂瓶上,以此将灭火剂瓶箍紧在瓶箍内;箱体上固定有灭火剂管接头,灭火剂管接头的出口漏在箱体外,使用时,直接将箱体固定在汽车上,但其灭火响应速度慢,不能及时进行灭火处理。

4.另外,公开号cn210583415u中公开了一种锂离子电池箱用灭火装置,包括灭火容器、灭火剂、增压氮气和感温启动阀门,感温启动阀门由阀体、阀芯、感温启动元件等组成,灭火装置体积小,适合预置于电池箱内部,但是灭火容器在灭火工作过程难以控制,工作极不稳定,且感温效果不理想,难以有效进行灭火处理。

5.因此,亟需本领域技术人员研究出一种新的电池箱灭火装置。

技术实现要素:

6.本实用新型的目的是为了解决上述现有技术中存在的不足,提供了一种工作稳定、及时有效地进行灭火处理的电池箱灭火装置。

7.为了达到上述发明目的,本实用新型提供的技术方案如下:一种电池箱灭火装置,包括电池箱壳体和设于电池箱壳体内的灭火器储存罐,所述灭火器储存罐一端适配连接有气压压力开关,所述气压压力开关一侧端连接有容器阀,所述容器阀一侧与容器电动阀适配连接,所述灭火器储存罐上方设有控制板,所述电池箱壳体内还适配设置有电爆阀体组件,所述电爆阀体组件上适配连接有灭火剂输送管,所述灭火剂输送管一端与气压压力开关适配连接,所述电爆阀体组件上还设有与其相适配的信号线束连接端,所述电池箱壳体内还布置有温感线、一氧化碳传感器以及烟雾传感器,所述温感线呈“s”形布置于电池箱壳体内。

8.优选地,所述灭火器储存罐具体采用s型热气溶胶灭火剂。

9.优选地,所述气压压力开关、容器阀、容器电动阀、电爆阀体组件、温感线、一氧化碳传感器以及烟雾传感器均通过can总线方式与控制板电性连接。

10.优选地,还包括设置于电池箱壳体内的支承托架,所述灭火器储存罐设置于支承托架上。

11.优选地,还包括套设于灭火器储存罐上的沟槽钢卡,且沟槽钢卡与支承托架呈固

定连接。

12.优选地,所述控制板下侧设置有控制板绝缘底板。

13.优选地,所述电池箱壳体内还设置有电池固定架以及装配于电池固定架上的电源装置,所述电池固定架设置于电爆阀体组件的一侧。

14.优选地,所述电池箱壳体外侧壁上还设置有电池箱提手。

15.基于上述技术方案,本实用新型的与现有技术相比具有如下技术优点:采用电池箱灭火装置,运行可靠,灭火过程可控,使用方便,成本低廉,可以进行广泛推广应用,电池箱壳体内还布置有温感线、一氧化碳传感器以及烟雾传感器,温感线呈“s”形布置于电池箱壳体内,感应更灵敏,能够及时有效地进行灭火处理;采用s型热气溶胶灭火器,反应产物为锶化合物,不易对电池箱壳体产生腐蚀,对电池无损害,不会影响电池使用寿命;采用沟槽钢卡套设于灭火器储存罐上,沟槽钢卡与支承托架呈固定连接,使得灭火器储存罐更稳固;电池箱壳体一侧壁上还设置有电池箱提手,便于拿取。

附图说明

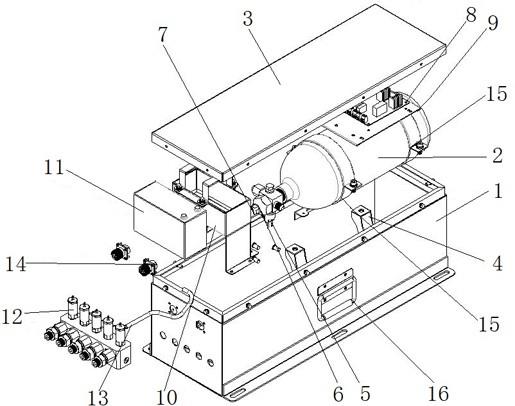

16.图1为本实用新型电池箱灭火装置的结构分解图。

17.图2为本实用新型电池箱灭火装置的内部结构示意图。

18.图3为本实用新型电池箱灭火装置的电气控制连接示意图。

19.图中:1.电池箱壳体,2.灭火器储存罐,3.电池箱盖,4.支承托架,5.气压压力开关,6.容器阀,7.容器电动阀,8.控制板,9.控制板绝缘底板,10.电池固定架,11.电源装置,12.电爆阀体组件,13.灭火剂输送管,14.信号线束连接端,15.沟槽钢卡,16.电池箱提手,17.温感线,18.一氧化碳传感器,19.烟雾传感器。

具体实施方式

20.下面结合附图和实施例对本实用新型作进一步的解释说明。

21.如图1-图3所示,一种电池箱灭火装置,包括电池箱壳体1和设于电池箱壳体1内的灭火器储存罐2,所述灭火器储存罐2一端适配连接有气压压力开关5,所述气压压力开关5一侧端连接有容器阀6,所述容器阀6一侧与容器电动阀7适配连接,所述灭火器储存罐2上方设有控制板8,所述电池箱壳体1内还适配设置有电爆阀体组件12,所述电爆阀体组件12上适配连接有灭火剂输送管13,所述灭火剂输送管13一端与气压压力开关5适配连接,所述电爆阀体组件12上还设有与其相适配的信号线束连接端14,所述电池箱壳体1内还布置有温感线17、一氧化碳传感器18以及烟雾传感器19,所述温感线17呈“s”形布置于电池箱壳体1内。

22.所述灭火器储存罐2具体采用s型热气溶胶灭火剂。所述气压压力开关5、容器阀6、容器电动阀7、电爆阀体组件12、温感线17、一氧化碳传感器18以及烟雾传感器19均通过can总线方式与控制板8电性连接。还包括设置于电池箱壳体1内的支承托架4,所述灭火器储存罐2设置于支承托架4上。还包括套设于灭火器储存罐2上的沟槽钢卡15,且沟槽钢卡15与支承托架4呈固定连接。所述控制板8下侧设置有控制板绝缘底板9。所述电池箱壳体1内还设置有电池固定架10以及装配于电池固定架上的电源装置11,所述电池固定架10设置于电爆阀体组件12的一侧。所述电池箱壳体1外侧壁上还设置有电池箱提手16。

23.本实用新型实施过程如下:

24.车辆点火启动后,电池箱灭火装置同时启动并开始检测电池箱相关参数及环境情况,判断无误后发出信号,告知驾驶员电池系统正常,可以开始驾驶。车辆行驶过程中,温感线17、一氧化碳传感器18以及烟雾传感器19不断对电池箱相关参数进行采样并储存,便于出现异常后的事故分析。温感线17呈“s”形布置于电池箱内,便于感知电池箱内具体位置的起火点,对电池箱内起火位置精准定位;并且在电池箱内还设置有一氧化碳传感器18以及烟雾传感器19,从而提高判断准确性;当温感线17感知到电池箱内具体位置的起火点,并通过一氧化碳传感器18感应到一氧化碳浓度以及烟雾传感器19感应到烟雾浓度时,温感线17、一氧化碳传感器18以及烟雾传感器19将电信号通过can总线传输至电池箱灭火装置内的控制板8上,从而可以控制电池箱灭火装置对电池箱进行灭火。灭火装置触发设置两种条件,一是系统自主判断参数突破阈值,电池箱出现异常,告知驾驶员并释放对应灭火剂。二是驾驶员针对具体情况,主观判断需要对电池箱进行降温或灭火,按压置于驾驶室内的按钮,释放对应灭火剂。

25.上述内容为本实用新型的示例及说明,但不意味着本实用新型可取得的优点受此限制,凡是本实用新型实践过程中可能对结构的简单变换、和/或一些实施方式中实现的优点的其中一个或多个均在本技术的保护范围内。