1.本实用新型属于原油加工领域,主要涉及一种用于炼化装置中超自燃点设备的大法兰消防和灭火的蒸汽灭火系统。

背景技术:

2.在一些炼油和化工装置中,经常会遇到超自燃点设备,如加氢裂化装置中的加氢反应器,高压换热器等。这些设备的一个共同特点是操作温度很高,如果设备进出口法兰出现泄漏的情况,那么漏出来的高温油气,遇到空气就会发生自燃现象,对于装置的正常运行和安全生产造成极大的威胁,如果处理不当,还会造成重大的人员伤亡和财产损失,出现安全生产责任事故。而我们应尽量采取措施避免这些事故在实际生产中发生。

3.目前,根据最新石油化工企业设计防火标准gb50160(2018版)的要求,超自燃点设备的周围宜设置固定式蒸汽筛孔管保护。根据现场实际生产及多年经验总结发现,超自燃点设备最容易发生泄漏的地方,就是进出口大法兰及拆卸短节法兰处。因此如何解决法兰连接处的消防灭火问题,就成了此类管道设计的重点。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的是提出一种既节约成本又能方便操作,且能长久稳定运行的蒸汽灭火系统。

5.本实用新型的目的及解决其技术问题是采用以下技术方案来实现的。依据本实用新型提出的一种蒸汽灭火圈管,包括由第一弯管和第二弯管通过两组可拆卸法兰连接而成的环状主体和设置在第一弯管上、用于向环状主体输送蒸汽的直管,其中所述环状主体围绕需要保护的设备或管道法兰连接处布置,且该环状主体靠近被保护法兰侧设有三排围绕被保护法兰分布的筛孔。

6.本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

7.前述的蒸汽灭火圈管,其中所述的第一弯管和直管为一体式三通结构。

8.前述的蒸汽灭火圈管,其中所述的蒸汽灭火圈管的环状主体与被保护法兰的保温层外周面之间具有200mm的间距。

9.前述的蒸汽灭火圈管,其中所述的三排筛孔中位于中间的一排筛孔正对被保护法兰连接处,另外两排均匀分布在被保护法兰连接处两侧。

10.前述的蒸汽灭火圈管,其中所述的筛孔的直径为φ5mm,同排筛孔之间的孔间距为100mm。

11.前述的蒸汽灭火圈管,其中位于中间的一排筛孔与两侧的两排筛孔之间沿其所在弯管周向存在错位,以增大筛孔覆盖面积。

12.前述的蒸汽灭火圈管,位于中间的筛孔与两侧的筛孔之间具有45度的夹角。

13.前述的蒸汽灭火圈管,其中位于中间的一排筛孔与两侧的两排筛孔沿其所在弯管周向正对分布。

14.前述的蒸汽灭火圈管,位于中间的一排筛孔与两侧的筛孔之间具有30度的夹角。

15.本实用新型的目的及解决其技术问题是采用以下技术方案来实现的。依据本实用新型提出的一种蒸汽灭火系统,包括蒸汽灭火圈管、蒸汽分配集合管以及系统蒸汽管网,其中所述蒸汽分配集合管与主管桥的系统蒸汽管网顶部连接,蒸汽灭火圈管通过连接管实现与蒸汽分配集合管的连接,所述蒸汽灭火圈管为上述的蒸汽灭火圈管。

16.本实用新型与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本实用新型可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:本实用新型在超自燃点设备进出口法兰外侧做可拆卸蒸汽灭火圈管,该系统具有设计简单,操作安全,运行稳定等特点。在超自燃点设备法兰发生泄露时,能够做到远距离操作,响应快速,达到消防灭火目的,保护了现场操作人员的生命安全和重点设备的财产安全,增加了企业生产的安全性。

附图说明

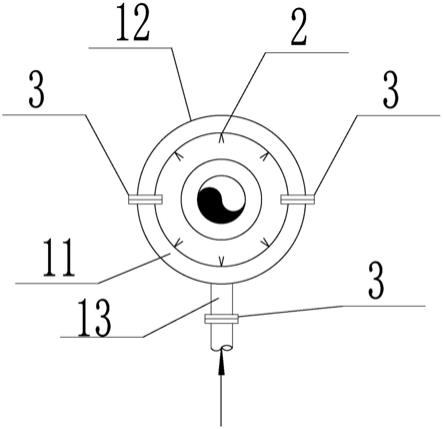

17.图1为本实用新型蒸汽灭火系统的组成示意图;

18.图2为本实用新型蒸汽灭火系统的切断阀剖视图;

19.图3为本实用新型蒸汽灭火系统的蒸汽灭火圈管安装示意图;

20.图4为本实用新型实施例蒸汽灭火圈管展开状态下的筛孔分布示意图;

21.图5为本实用新型另一实施例蒸汽灭火圈管的剖视图。

22.【主要元件符号说明】

23.1:蒸汽灭火圈管

24.11:第一弯管

25.12:第二弯管

26.13:直管

27.2:筛孔

28.3:可拆卸法兰

29.4:连接管

30.5:蒸汽分配集合管

31.51:蒸汽集合管

32.52:蒸汽分配管

33.6:切断阀

34.61:手轮

35.62:泄放孔

36.7:系统蒸汽管网

37.8:根部阀

38.9:蒸汽疏水系统

39.10:支架

具体实施方式

40.为更进一步阐述本实用新型为达成预定发明目的所采取的技术手段及功效,以下

结合附图及较佳实施例,对依据本实用新型提出的蒸汽灭火系统其具体实施方式、结构、特征及其功效,详细说明如后。

41.请参阅图1

‑

5,其为本实用新型蒸汽灭火系统的各部分结构示意图,该蒸汽灭火系统包括环绕需要保护的设备或管道法兰连接处布置的蒸汽灭火圈管1、蒸汽分配集合管5以及系统蒸汽管网7,所述蒸汽分配集合管5的蒸汽由主管桥的系统蒸汽管网7顶部引出,蒸汽灭火圈管1的消防蒸汽从蒸汽分配集合管5引出,所述蒸汽分配集合管5直接与主管桥的系统蒸汽管网7顶部连接,所述蒸汽灭火圈管1通过连接管4实现与蒸汽分配集合管5的连接。

42.所述系统蒸汽管网7与蒸汽分配集合管5均通过支架10支撑分布在地面之上。

43.在本实用新型实施例中,所述蒸汽灭火圈管1包括通过可拆卸法兰3连接的第一弯管11和第二弯管12,其中所述第一弯管11的两端和第二弯管12的两端分别通过一组可拆卸法兰3连接固定,该通过两侧的可拆卸法兰对接的第一弯管11和第二弯管12组成了蒸汽灭火圈管1用于环绕需要保护的设备或管道法兰连接处的环状主体。其中所述第一弯管11上还具有用于与连接管4连接的直管13,该直管13与所述第一弯管11为一体式结构,即该第一弯管11和直管13为三通管的各部分。

44.所述蒸汽灭火圈管1的环状主体与被保护的法兰保温层外周面之间具有200mm的间距。组成该蒸汽灭火圈管1的环状主体的第一弯管11和第二弯管12的管道直径为dn25,当圈管安装直径(环状主体的内径)大于1m时,组成第一或第二弯管的管道可选dn40。

45.所述蒸汽灭火圈管1的环状主体靠近被保护法兰侧,沿该环状主体内周分布有三排筛孔2,每排筛孔2均围成一个筛孔圈,蒸汽灭火圈管1环状主体的轴线经过三个圈筛孔2所在圆的圆心。其中位于中间的一排筛孔正对被保护法兰,本实用新型蒸汽灭火圈管1通过这三圈筛孔2向被保护法兰喷洒灭火蒸汽。在本实验用新型实施例中,所述筛孔2的直径为φ5mm,同排的筛孔2之间的孔间距为100mm。

46.请参阅图4,在本实用新型实施例中,所述蒸汽灭火圈管1的环状主体上的三排筛孔2中,中间的一排筛孔与两侧的两排筛孔在组成环状主体的弯管管道周向的分布位置存在错位,即中间的一排筛孔与两侧的两排筛孔错对分布,两侧的两排筛孔在弯管周向正对分布,此时中间的筛孔与两侧的筛孔之间的夹角为45度。本实用新型三排筛管集正对与错对于一体,使得被保护法兰周向对应的筛孔面积增大,在不增加筛孔的前提下,增大了筛孔的覆盖面积,增强了灭火效果。

47.请参阅图5,在本实用新型另一实施例中,所述蒸汽灭火圈管1的环状主体上的三排筛孔2一一对应分布,任一排中的任一个筛孔均与另外两排中的两个筛孔均沿弯管管道圆周方向分布,即三排筛管中对应的三个筛管位于弯管管道的同一圆周上。其中位于中间的一排筛孔2正对被保护法兰,另外两排筛孔2均呈30度分布在最中间的筛孔两侧。本实用新型三排筛孔的分布方式能够全面使灭火蒸汽全面覆盖所述被保护法兰,灭火效果更好。

48.本实用新型蒸汽灭火圈管1生根于反应器顶平台上,不得生根在设备或管道上。所述连接管4选择dn50,且该连接管4通过可拆卸法兰和直管13连接。该连接管另一端从管桥地面层的蒸汽分配集合管5顶部引出。蒸汽分配集合管5根部设置切断阀6,阀门与被保护设备的直线距离应大于7.5m。一组蒸汽宜保护一组法兰,如多组法兰需保护,应在蒸汽分配集合管上单独引出灭火蒸汽,分别设置蒸汽灭火圈管。

49.蒸汽分配集合管5包括蒸汽集合管51和蒸汽分配管52,其中蒸汽集合管的蒸汽应

从主管桥的系统蒸汽管网7顶部引出,引出时应设置根部阀8,蒸汽集合管51的口径根据蒸汽灭火圈的设置数量确定,引至地面附近时再设一道根部阀,并扩径一级做蒸汽分配管52。蒸汽分配管52底部应做好支撑,并设置蒸汽疏水系统9。蒸汽分配管52顶部一般会预留一到两个蒸汽引出接口,作为预留口,以备其他特殊情况下使用。蒸汽分配管端部用法兰加法兰盖进行封堵,以便于后期维护检修。

50.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。