1.本技术涉及电池技术领域,具体涉及一种电池防护箱及电池组件。

背景技术:

2.随着新能源行业的快速发展,锂离子作为能源解决方案的应用领域不断扩展,传统的电动工具锂电化趋势日趋明显。电动自行车行业发展演变,以锂离子电池作为动力源的电动自信车快速增长,锂离子电池需求和应用不断增多,锂电池单独快递运输的需求日益增长。

3.近年来,锂电池运输过程火灾事故偶有发生,为了管控物流过程中的风险,快递物流企业往往拒绝承运锂电池。特别是需要返修的锂电池产品,热失控风险较正常品电池高,快递运输往往很多货物同时装车,无法实现专车运输,在没有有效降低运输风险的方案的情况下,很多物流企业往往拒绝承运锂电池产品,妨碍了行业的正常发展。

4.因此,亟需一种可以有效防范锂电池热失控后火源扩展蔓延,降低运输风险的方案。

技术实现要素:

5.鉴于此,本技术提供一种电池防护箱及电池组件,以解决现有的锂电池运输风险较高的问题。

6.本技术的第一方面,提供一种电池防护箱,包括:本体部、第一侧壁、分隔件、绝缘件和灭火剂。所述本体部设有收容空间和第一开口,所述第一侧壁可拆卸式固定于本体部,所述第一侧壁设于所述第一开口。分隔件设于所述收容空间,所述收容空间包括设于分隔件相对两侧的第一空间和第二空间,所述第一空间用于收容电池,所述第二空间用于收容灭火剂,所述分隔件设有若干通孔。绝缘件设于所述分隔件,所述绝缘件在超过第一预设温度时熔化。灭火剂设于所述第二空间。

7.可选的,所述分隔件的通孔孔径为20

‑

30mm。

8.可选的,所述第一预设温度为90

‑

100℃。

9.可选的,所述灭火剂包括磷酸铵盐和沙子,所述灭火剂用于在所述绝缘件在超过第一预设温度熔化后,所述通孔用于在所述绝缘件超过第一预设温度熔化后,所述灭火剂通过所述通孔进入所述第一空间。

10.可选的,所述电池防护箱还包括多个设于所述第一空间的限位件,所述限位件之间合围形成电池容纳腔。

11.可选的,所述本体部的外表面设置有隔热层,所述隔热层包括硅酸铝岩棉,厚度为10

‑

20mm。

12.可选的,所述本体部设置有第二开口,所述第二开口用于将所述灭火剂放入所述第二空间,所述第二开口设置有泄爆装置,所述泄爆装置的开启压力值为0.01mpa。

13.可选的,所述本体部和第一侧壁为不锈钢,厚度为1

‑

2mm。

14.可选的,所述电池防护箱还包括第一凸起,设置在所述本体部的侧面。

15.可选的,所述灭火剂包括泡沫型灭火剂,所述灭火剂在超过第二预设温度时膨胀,膨胀后的灭火剂设于第一空间和第二空间,所述第二预设温度不超过第一预设温度。

16.第二方面,提供一种电池组件,包括电池以及如上述第一方面任一项所述的电池防护箱,所述电池设于在所述电池防护箱的第二空间。

17.本技术上述电池防护箱及电池组件,利用绝缘件和分隔件将收容空间分隔为第一空间和第二空间分别用于收容电池和灭火剂,当电池热失控,升高到第一预设温度时,绝缘件熔化收缩形成孔洞,灭火剂在重力作用下通过绝缘件的孔洞进入第一空间以覆盖电池,达到灭火的效果,可以在电池热失控时及时进行灭火,有效防止火源扩展蔓延,降低运输风险。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

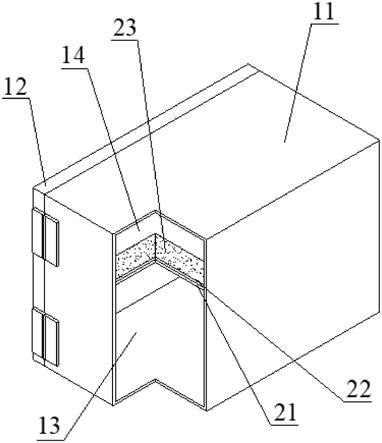

19.图1为本技术实施例提供的电池防护箱的局部剖视示意图;

20.图2为申请实施例提供的电池防护箱的本体部与分隔网的结构示意图;

21.图3为本技术实施例提供的电池防护箱的立面结构示意图;

22.图4为本技术另一实施例提供的电池防护箱的立面结构示意图。

具体实施方式

23.下面结合附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而非全部实施例。在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

24.尽管已经相对于一个或多个实现方式示出并描述了本技术,但是本领域技术人员基于对本说明书和附图的阅读和理解将会想到等价变型和修改。本技术包括所有这样的修改和变型,并且仅由所附权利要求的范围限制。特别地关于由上述组件执行的各种功能,用于描述这样的组件的术语旨在对应于执行所述组件的指定功能(例如其在功能上是等价的)的任意组件(除非另外指示),即使在结构上与执行本文所示的本说明书的示范性实现方式中的功能的公开结构不等同。

25.即,以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,例如各实施例之间技术特征的相互结合,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

26.另外,在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造

和操作,因此不能理解为对本技术的限制。另外,对于特性相同或相似的结构元件,本技术可采用相同或者不相同的标号进行标识。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.在本技术中,“示例性”一词是用来表示“用作例子、例证或说明”。本技术中被描述为“示例性”的任何一个实施例不一定被解释为比其它实施例更加优选或更加具优势。为了使本领域任何技术人员能够实现和使用本技术,本技术给出了以上描述。在以上描述中,为了解释的目的而列出了各个细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本技术。在其它实施例中,不会对公知的结构和过程进行详细阐述,以避免不必要的细节使本技术的描述变得晦涩。因此,本技术并非旨在限于所示的实施例,而是与符合本技术所公开的原理和特征的最广范围相一致。

28.请一并参阅图1、图2及图3,电池防护箱包括本体部11、第一侧壁12、分隔件21、绝缘件22、灭火剂23。

29.本体部11可以为长方体或圆柱体,或其他形状,在此不作限定,图示以本体部11为长方体为例,如图1所示,电池防护箱包括本体部11及第一侧壁12,本体部11设置有收容空间,第一侧壁12可拆卸式固定于本体部11,例如通过转轴或合页的方式可转动式连接,或通过螺栓/卡扣等方式可拆卸式连接,但不限于此,如图2所示,本体部11设有第一开口15,第一侧壁12设于第一开口15。

30.分隔件21设于收容空间,收容空间包括设于分隔件21相对两侧的第一空间13和第二空间14,第一空间13用于收容电池,第二空间14用于收容灭火剂23。优选的,第一开口15和第一空间13连通,第一开口15和第二空间14连通,方便更换和放入电池和和灭火剂23。

31.分隔件21设有若干通孔,绝缘件22受热熔化形成孔洞时,灭火剂23可通过所述通孔进入到第一空间13。

32.绝缘件22设于分隔件21,优选的,绝缘件22覆盖分隔件21的通孔,当绝缘件22受热超过该第一预设温度时会产生熔化以及收缩,至少部分熔化或收缩后形成孔洞,其他实施例中,绝缘件22受热熔化后进入第一空间13。

33.灭火剂23设于第二空间14,优选的,灭火剂23通过分隔件21支撑设于第二空间14,其他实施例中,灭火剂23可也可以固定在本体部11。

34.在需要进行电池运输时,将第二侧壁12与本体部11分离,将电池通过第一开口15放入在第一空间13,然后将第二侧壁12与本体部11相连接,封闭本体部11的第一开口15,并进行固定打包进行运输。在常态下,灭火剂23被绝缘件22和分隔件21支撑,存储在第二空间14内。当电池产生的热量使绝缘件22的受到的温度超过第一预设温度,绝缘件22收缩及熔化,灭火剂23穿过绝缘件22的孔洞进入第一空间13,对电池进行灭火。优选的,防护箱按照灭火剂23设于电池组上方的方向放置,当电池产生的热量使绝缘件22的受到的温度超过第一预设温度,绝缘件22收缩熔化,灭火剂23在重力作用下快速穿过绝缘件22的孔洞进入第一空间13,对电池进行灭火。

35.上述实施例利用绝缘件22和分隔件21将收容空间分隔为第一空间13和第二空间14分别用于收容电池和灭火剂23,当电池热失控,升高到第一预设温度时,绝缘件22熔化收

缩形成孔洞,灭火剂23在重力作用下通过绝缘件22的孔洞及分隔件21的通孔进入第一空间13以覆盖电池,达到灭火的效果,可以在电池热失控时及时进行灭火,有效防止火源扩展蔓延,降低运输风险。

36.在一些实施方式中,电池防护箱还包括隔热层(图中未示出),设于本体部11和第一侧壁12的外表面,隔热层采用隔热绝缘的材料,实现隔热功能和绝缘保护功能,进一步降低火势蔓延的风险。

37.在一些实施方式中,隔热层采用硅酸铝岩棉,厚度为10

‑

20mm。

38.在一些实施方式中,本体部11和第一侧壁12采用不锈钢,厚度为1

‑

2mm,电池在运输过程中被外部挤压或破坏也是电池发生热失控的重要原因之一,通过采用不锈钢的防护箱,可以有效减少被外部挤压的风险。

39.在一些实施方式中,如图4所示,本体部11开设有用于放入灭火剂23第二开口31,第二开口31和第二空间14连通,第二开口31还设置有封闭件,用于封闭第二开口31。通过第二开口31向第二空间14内灌注一定量的灭火剂23,然后利用封闭件封闭第二开口31。

40.在一些实施方式中,如图4所示,第二开口31设置有泄爆装置32,用于替代封闭件封闭第二开口31,泄爆装置32可以采用爆破片、爆破膜、泄爆阀等,但不限于此,用于在电池防护箱的内外压力差达到一定的值时开启,以泄放流体介质(例如气体,但不限于此)。泄爆装置32的开启压力值为0.01mpa。在电池热失控时,可能会产生气体使电池防护箱内部压力增大,存在爆炸风险,如果产生可燃气体,还可能产生燃爆现象。因此,通过设置泄爆装置32,当压力增大到一定的值(例如本实施例中为0.01mpa)时,泄爆装置32开启,泄放电池防护箱内部的气体,降低电池防护箱内部压力,减少爆炸风险,同时泄爆装置32的开启也可以引起工作人员的注意,使工作人员及时发现电池热失控的风险。

41.在一些实施方式中,灭火剂23采用磷酸铵盐。在另一些实施方式中,灭火剂23采用磷酸铵盐与沙子的混合粉体,其中磷酸铵盐与沙子的质量比例为2:1至1:1,通过在磷酸铵盐中混入沙子,可以有效减小磷酸铵盐自身粘结性对灭火剂23下落的影响,确保灭火剂23在重力作用下可以进入第一空间13,提高灭火的有效性。

42.在一些实施方式中,所述灭火剂23包括泡沫型灭火剂,所述灭火剂23在超过第二预设温度时膨胀,膨胀后的灭火剂23设于第一空间13和第二空间14,所述第二预设温度不低于第一预设温度。绝缘件22溶化后,灭火剂23受热膨胀后填充于第一空间13和第二空间14,隔绝氧气。优选的,绝缘件22熔化后,灭火剂23受热膨胀后覆盖在电池组的表面。

43.在一些实施方式中,分隔件21的通孔孔径为20

‑

30mm,在足够与绝缘件22一起支撑灭火剂23的同时,确保绝缘件22受热熔化形成孔洞后灭火剂23可以进入第一空间13实现覆盖电池。

44.在一些实施方式中,第一预设温度为90

‑

100℃,当电池发生热失控时,绝缘件22受热升温至第一预设温度时发生收缩以及至少部分熔化形成孔洞,灭火剂23穿过孔洞及分隔件21的通孔进入第一空间13,覆盖电池以进行灭火。

45.在一些实施方式中,如图4所示,电池防护箱还包括多个限位件33,采用不燃材料,设置在第一空间13,当限位件33为两个时,如图4所示,对称设置在第一空间13。限位件33之间围成电池容纳腔,可用于容纳电池,因此,限位件33之间的距离以及位置关系与待运输的电池相匹配,根据不同的电池尺寸设置不同的限位件33,或根据不同的电池尺寸选用不同

限位件33方案的电池防护箱,将电池放置在限位件33之间可以限制电池运输过程中的位置变化,减少电池的晃动,可以有效减少颠簸碰撞引起的电池热失控风险。

46.在一些实施方式中,如图4所示,电池防护箱的顶部设置有箱体提手41,便于搬运电池防护箱,同时作为识别箱体正确摆放方向的标识,防止人员误放导致灭火性能降低。箱体提手41可以是与箱体固定连接,或与箱体可相对移动式连接,例如转动连接或相对滑动。在一些实施方式中,电池防护箱顶部的外表面还设置有标识件,用于作为识别箱体正确摆放方向的标识,例如刻有“箱体顶面”字样的标识牌等,但不限于此。

47.在一些实施方式中,如图4所示,电池防护箱还包括第一凸起42,设置在本体部11和第一侧壁12的侧面,第一凸起42可以设置在本体部11和第一侧壁12的所有侧面,例如本体部11为长方体时,设置在长方体的四个侧面上,可以防止工作人员将防护箱侧向放置。

48.基于同样的发明构思,本技术的另一方面,提供一种电池组件,包括电池以及如上述任一项所述的电池防护箱,电池设于电池防护箱的第一空间。