1.本技术涉及人工草坪材料制作的领域,尤其是涉及一种合股草丝的制备方法和系统。

背景技术:

2.合股草丝由直丝和曲丝并线加捻而成,直丝和曲丝为材质为pp或pe,用于人造草坪。

3.目前常规制作合股草丝的做法是:首先,在直丝挤出装置和曲丝挤出装置上分别生产出所需的直丝和曲丝,之后再各自收卷在卷筒上;然后,将直丝卷筒和曲丝卷筒分别放在并线机的直丝纱架和曲丝纱架上,将直丝和曲丝分别送纱后再合股加捻到丁字盘上;最后,将合股的草丝从丁字盘回倒到成品卷筒上。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:收卷有直丝的直丝卷筒的重量一般比较大,而将制作出的直丝先收卷在直丝卷筒上,再将收卷有直丝的直丝卷筒放在直丝纱架上不仅工序繁琐而且劳动强度大。

技术实现要素:

5.为了便于解决将直丝先进行收卷再放在直丝纱架上带来的工序繁琐且劳动强度大的问题,本技术提供一种合股草丝的制备方法和系统。

6.第一方面,本技术提供一种合股草丝的制备方法,采用如下的技术方案:一种合股草丝的制备方法,包括:通过直丝制备装置制作出用于制备所述合股草丝所需的直丝;通过曲丝制备装置制作出用于制备所述合股草丝所需的曲丝,并通过曲丝收卷筒收卷所述曲丝;合股加捻由直丝制备装置直接制作出的所述直丝和曲丝收卷筒(35)上收卷的所述曲丝,生成所述合股草丝。

7.通过采用上述技术方案,被制作出来的用于制备合股草丝的直丝相对于现有的相关技术可直接与曲丝一起进行合股加捻,减少了将生产出来的直丝进行收卷的步骤,且不需要将较重的收卷有直丝的直丝卷筒移动到直丝纱架上,如此便于解决将直丝先进行收卷再放在直丝纱架上带来的工序繁琐且劳动强度大的问题。

8.优选的,通过合股装置合股由直丝制备装置直接制作出的所述直丝和曲丝收卷筒上收卷的所述曲丝之前的步骤包括:通过断线检测报警装置检测所述曲丝是否断线;若所述曲丝断线,则通过合股装置停止合股所述曲丝并通过断线检测报警装置发出断线报警信号;若所述曲丝未断线,则通过合股装置继续合股所述曲丝。

9.通过采用上述技术方案,当发现曲丝断线时,可以及时停止收卷曲丝,从而便于避

免断线的曲丝对后续制作合股草丝造成不利影响,进而有利于减少曲丝断线的带来的损失。

10.优选的,若所述曲丝未断线,则通过合股装置继续合股所述曲丝之前的步骤包括:通过压力感应器感应所述曲丝的张力,并通过与压力感应器电连接的逻辑控制器件判断所述曲丝的张力是否处于预设的张力阈值范围内;若所述曲丝的张力未处于预设的张力阈值范围,则通过张力调节装置调节所述曲丝的张力至预设的张力阈值范围内。

11.通过采用上述技术方案,对曲丝进行张力调节,不仅可以便于防止曲丝由于自身张力过大而断裂,且调节好曲丝的张力也便于曲丝的收卷,使收卷的曲丝不至于过于松垮或者过于紧绷。

12.优选的,合股加捻由直丝制备装置直接制作出的所述直丝和曲丝收卷筒上收卷的所述曲丝,生成所述合股草丝,包括:通过合股装置合股由直丝制备装置直接制作出所述直丝和曲丝收卷筒上收卷的所述曲丝,生成合丝;通过加捻装置加捻所述合丝,生成所述合股草丝。

13.通过采用上述技术方案,可通过对直丝和曲丝进行合股和加捻的方式生成合股草丝。

14.第二方面,本技术提供一种合股草丝的制备系统,采用如下的技术方案:用于制作出所述合股草丝中所需直丝的直丝制备装置;用于制作出所述合股草丝中所需曲丝的曲丝制备装置;按照所述曲丝的输送方向设置的收卷机箱,所述收卷机箱中设有第一电机,且所述第一电机上连接有可拆卸的且用于收卷所述曲丝的曲丝收卷筒;按照所述曲丝的输送方向设置且可与所述曲丝收卷筒转动连接的收卷筒放置装置;用于合股所述直丝制备装置输出的所述直丝和所述收卷桶放置装置上所述曲丝收卷筒输出的曲丝的合股装置;用于加捻合股后的所述直丝以及所述曲丝的加捻装置。

15.通过采用上述技术方案,通过直丝制备装置可制作出合股草丝中所需的直丝,同时通过曲丝制备装置可制作出合股草丝中所需的曲丝,和现有技术相比,被制作出来的直丝直接和曲丝收卷筒输出的曲丝一起被传至合股装置进行合股,而不需要将制作出来的直丝也想曲丝一样先进行收卷,然后将收卷后的直丝放置到类似收卷筒放置装置的装置上后再和曲丝一起进行合股及加捻,如此便于解决将直丝先进行收卷再放在直丝纱架上带来的工序繁琐且劳动强度大的问题。

16.优选的,所述收卷筒放置装置包括放置台,所述放置台上设有若干第一轴承,每个所述第一轴承上均转动连接有可拆卸的曲丝收卷筒。

17.通过采用上述技术方案,可将完成曲丝收卷的曲丝收卷筒转动安装在收卷筒放置装置上,这样后续合股装置在合股的过程中拉动曲丝时,曲丝收卷筒可跟着曲丝的拉动而转动,如此不必设置额外的驱动装置使曲丝收卷筒转动,减少了合股草丝的制备系统设置

成本。

18.优选的,所述合股装置包括按照所述曲丝的输送方向设置在所述放置台一侧的合股机箱,所述合股机箱内设有第二电机,且所述第二电机的转轴上连接有伸出所述合股机箱表面且用于合股所述曲丝和所述直丝的合股辊筒,且所述合股辊筒设有可伸入所述曲丝和所述直丝的合股凹槽,且所述合股凹槽用于将所述曲丝和所述直丝合股成合丝。

19.通过采用上述技术方案,通过第二电机可带动合股辊筒进行旋转,且合股辊筒上设置的合股凹槽便于曲丝和直丝进行并在一起合股成合丝。

20.优选的,所述加捻装置包括设置在所述合股机箱一侧的支撑座,所述支撑座上转动连接有旋转环,且所述旋转环上设有可供所述合丝穿过的合丝环。

21.通过采用上述技术方案,将合丝穿过合丝环,并进一步在转动环的带动下,使合丝环带动合丝沿转动环进行转动,从而便于达到将合丝进行加捻的目的。

22.优选的,所述收卷筒放置装置和所述合股装置之间设有用于检测所述曲丝是否断线的断线检测报警装置。

23.通过采用上述技术方案,若通过断线检测报警装置检测出曲丝发生断线,则可及时停止输送曲丝,从而便于避免断线的曲丝对后续曲丝的合股及加捻过程造成不利影响,进一步便于减少由于曲丝断线带来的损失。

24.优选的,所述断线检测报警装置和所述合股装置之间还设有用于调节所述曲丝张力的张力调节装置。

25.通过采用上述技术方案,通过张力调节装置可对曲丝进行张力调节,不仅可以便于防止曲丝由于自身张力过大而断裂,且调节好曲丝的张力也便于曲丝的收卷,使收卷的曲丝不至于过于松垮或者过于紧绷。

26.综上所述,本技术包括以下至少一种有益技术效果:1.制作出的直丝不需要像制作出的曲丝那样先进行收卷再进行合股加捻,而是可以直接进行合股加捻,从而便于解决将直丝先进行收卷再放在直丝纱架上带来的工序繁琐且劳动强度大的问题;2.对曲丝进行断线检测有利于便于避免断线的曲丝对后续制作合股草丝造成不利影响,进而有利于减少曲丝断线的带来的损失;3.对曲丝进行张力调节有利于调节曲丝的张力,从而便于避免曲丝由于自身张力过大而发生断裂,还可使收卷的曲丝不至于过于松垮或者过于紧绷。

附图说明

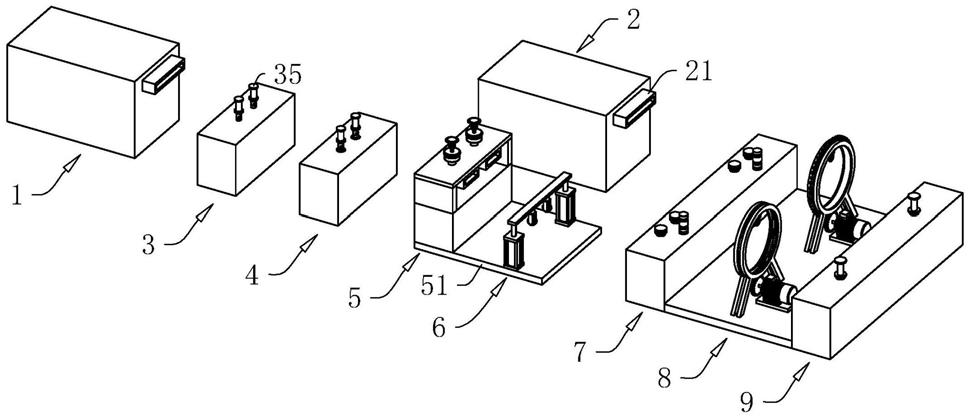

27.图1是本技术实施例中一种合股草丝的制备系统的整体结构示意图。

28.图2是本技术实施例中用于体现曲丝制备装置和曲丝收卷装置之间位置关系的剖视图。

29.图3是本技术实施例中收卷筒放置装置的整体结构示意图。

30.图4是本技术实施例中用于体现断线检测报警装置和张力调节装置之间位置关系的结构示意图。

31.图5是本技术实施例中用于体现合股装置、加捻装置以及草丝收集装置之间位置关系的剖视图。

32.图6是本技术实施例中一种合股草丝的制备方法的流程示意图。

33.附图标记说明:1、曲丝制备装置;11、曲丝输出口;2、直丝制备装置;21、直丝输出口;3、曲丝收卷装置;31、收卷机箱;32、第一气缸;33、第一电机;34、第一联轴器;35、曲丝收卷筒;4、收卷筒放置装置;41、放置台;42、第一轴承;43、第二联轴器;5、断线检测报警装置;51、底座;52、安装台;53、支撑板;54、第一安装板;55、断线检测器;56、检测孔;57、报警信号灯;6、张力调节装置;61、第二气缸;62、第二安装板;63、压力感应器;64、转动轮;7、合股装置;71、合股机箱;72、第三气缸;73、第二电机;74、合股辊筒;75、合股辊槽;76、直丝导向轮;77、曲丝导向轮;8、加捻装置;81、承载板;82、支撑座;83、环槽;84、旋转环;85、环齿轮;86、第三电机;87、转轴齿轮;88、合丝环;9、草丝收集装置;91、收集机箱;92、第四气缸;93、第四电机;94、收集辊筒。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.一方面,本技术实施例公开一种合股草丝的制备系统,如图1所示:在一个实施例中,所述一种合股草丝的制备系统包括:用于制作出合股草丝所需曲丝的曲丝制备装置1,以及用于制作出所述合股草丝所需直丝的直丝制备装置2。曲丝制备装置1的一侧且按照传送曲丝的方向设有用于通过曲丝收卷筒35收卷曲丝的曲丝收卷装置3,曲丝收卷装置3远离曲丝制备装置1的一侧设有收卷筒放置装置4,完成曲丝收卷的曲丝收卷筒35可以从曲丝收卷装置3上被拆下并进一步被放置在收卷筒放置装置4上。

36.按照曲丝的传送方向收卷筒放置装置4的一侧设有合股装置7,合股装置7用于对从直丝制备装置2直接传送来直丝以及对从收卷筒放置装置4上传送过来的曲丝进行并线处理,也即,将直丝和曲丝合股成合丝。合股装置7远离收卷筒放置装置4的一侧设有用于对合丝进行加捻的加捻装置8,通过加捻装置8对合丝进行加捻可将合丝制备成合股草丝。相对合股装置7,加捻装置8的另一侧设有用于收卷合股草丝的草丝收集装置9。

37.参照图2,曲丝制备装置1上设有用于同时输出若干根曲丝的曲丝输出口11。曲丝收卷装置3包括位于曲丝制备装置1的一侧设置的收卷机箱31,收卷机箱31的内底壁上设有若干和曲丝一一对应的第一气缸32,且每个第一气缸32的活塞杆均竖直朝上设置,且每个活塞杆的顶端设有第一电机33。每个第一电机33的转轴竖直朝上设置并伸出收卷机箱31的顶壁,且第一电机33的转轴上沿竖直方向连接有第一联轴器34,且第一联轴器34的顶端上均连接有曲丝收卷筒35,曲丝收卷筒35用于收卷从曲丝制备装置1处传来的曲丝。

38.在实施中,可把从曲丝输出口11处传来的曲丝的线头先固定在对应的曲丝收卷筒35上,然后通过对应的第一电机33带动曲丝收卷筒35进行转动,从而实现将曲丝先收卷在曲丝收卷筒35上的目的。仅是通过处于固定高度的第一电机33带动曲丝收卷筒35对曲丝进行收卷,会导致曲丝收卷筒35上收卷的曲丝分布不均匀,而通过第一气缸32在第一电机33带动曲丝收卷筒35转动的过程中,使第一电机33和曲丝收卷筒35能够上下运动,则可便于使曲丝收卷筒35上收卷的曲丝分布均匀。

39.参照图1和图3,设置在曲丝收卷装置3远离曲丝制备装置1的一侧的收卷筒放置装置4包括放置台41,且放置台41的顶壁上对应每根曲丝设有水平放置的第一轴承42,每个第一轴承42上竖直设置有与第一轴承42转动连接的第二联轴器43,且每个第二联轴器43的顶

端均可连接有收卷有曲丝的曲丝收卷筒35。

40.在实施中,参照图2,通过曲丝收卷装置3将曲丝收卷到曲丝收卷筒35上后,可将曲丝收卷筒35从曲丝收卷装置3上的第一联轴器34上拆卸下来,结合图3,再将曲丝收卷筒35安装在收卷筒放置装置4上的第二联轴器43上,且由于第二联轴器43连接在第一轴承42上,这样合股装置7在从第二联轴器43上的曲丝收卷筒35上拉取曲丝时,曲丝收卷筒35可以第一轴承42的中轴为转轴进行旋转,而不需要额外的驱动装置来驱使第二联轴器43上的曲丝收卷筒35转动,这样可以达到节省能耗的效果,进一步提升了经济效益。

41.参照图1,按照曲丝的传送方向,在收卷筒放置装置4和合股装置7之间还设有用于检测从曲丝收卷筒35上传至合股装置7上的曲丝是否断线的断线检测报警装置5。结合图4,断线检测报警装置5包括底座51,底座51上设有安装台52,安装台52上的顶壁两端竖直设有支撑板53,两个支撑板53的顶端之间连接有第一安装板54,第一安装板54的底壁上设有若干用于检测曲丝是否断线的断线检测器55,且每个断线检测器55均为现有技术中的装置,每个断线检测器55上均设有供曲丝穿过的检测孔56。第一安装板54的顶壁上设有若干和断线检测器55一一对应且电连接的报警信号灯57,且报警信号灯57由断线检测器55控制。

42.在实施中,参照图4,将从曲丝收卷筒35拉出的曲丝穿过断线检测器55上的检测孔56,结合图1,在合股装置7的带动下,曲丝会不断通过检测孔56。在曲丝通过检测孔56的过程中,断线检测器55可以检测并判断曲丝是否发生断线。若断线检测器55检测出曲丝发生断线的情况,则立即会控制报警信号灯57发出报警信号,提示工作人员曲丝发生了断线情况,从而方便工作人员停止使曲丝由曲丝收卷筒35传至合股装置7的过程,从而便于避免断线的曲丝对后续制作合股草丝造成不利影响,进而有利于减少曲丝断线的带来的损失。

43.参照图1,按照曲丝的传送方向,位于断线检测报警装置5和合股装置7之间设有用于调节曲丝张力的张力调节装置6。参照图4,张力调节装置6包括沿曲丝的传送方向分别设置在底座51两侧的第二气缸61,第二气缸61的活塞杆竖直朝上设置,且两个第二气缸61活塞杆的顶端之间连接有第二安装板62,且第二安装板62的底壁上设有若干竖直朝下且和曲丝一一对应的压力感应器63,压力感应器63为现有技术中的装置。每个压力感应器63的底端均转动连接有底部与曲丝连接的转动轮64,且转动轮64的位置低于检测孔56的高度。压力感应器63电连接有plc,且plc和第二气缸61之间电连接,且通过plc可控制第二气缸61活塞杆的伸缩。

44.在实施中,从断线检测报警装置5传至张力调节装置6处的曲丝与转动轮64的底部连接,且曲丝可通过转动轮64向对应的压力感应器63施加压力,曲丝与转动轮64连接后再进一步传输到合股装置7上。在plc中设置张力最高阈值和张力最低阈值,当plc检测到压力感应器63承受的压力超过设置的张力最高阈值,也即说明曲丝的张力过大,则通过plc可控制第二气缸61的活塞杆伸长,从而减少转动轮64对曲丝的压力,进而减轻曲丝的张力。当plc检测到压力感应器63承受的压力低于设置的张力最低阈值,也即说明曲丝的张力过小,则通过plc可控制第二气缸61的活塞杆收缩,从而增加转动轮64对曲丝的压力,进而适当增加曲丝的张力。通过张力调节装置6可将曲丝的张力置于张力最高阈值和张力最低阈值之间。

45.参照图1,在一个实施例中,用于制作出所述合股草丝中所需的直丝的直丝制备装置2设置在位于底座51一侧的位置上,直丝制备装置2上设有用于同时输出若干根直丝的直

丝输出口21,且直丝输出口21输出的直丝和曲丝输出口11输出的曲丝一一对应。

46.参照图1,按照曲丝的传送方向,合股装置7设置在张力调节装置6远离断线检测报警装置5的一侧。结合图5,合股装置7包括合股机箱71,所述合股机箱71内设若干和曲丝一一对应的第三气缸72,第三气缸72的活塞杆竖直朝上设置,每个活塞杆的顶端均设有第二电机73,且每个第二电机73的转轴均竖直朝上设置并伸出合股机箱71的顶壁,且每个第二电机73转轴的顶端均连接有合股辊筒74,且合股辊筒74的中轴和第二电机73转轴的中轴同轴设置。每个合股辊筒74的侧壁上均设有若干供直丝和曲丝伸入并环绕的合股辊槽75,合股辊槽75用于将曲丝和直丝合股从而形成贴合在一起的合丝。在合股机箱71的顶壁上且靠近每个合股辊筒74的位置上均设有一个直丝导向轮76和一个曲丝导向轮77,直丝导向轮76便于将直丝导向至合股辊筒74上的合股辊槽75中,曲丝导向轮77便于将曲丝导向至合股辊筒74上的合股辊槽75中。

47.在实施中,参照图1和图5,将从直丝输出口21传出的直丝线传至直丝导向轮76上,再经由直丝导向轮76传至合股辊筒74上的一个合股辊槽75中。

48.参照图4和图5,进一步将经转动轮64传来的曲丝传至丝曲丝导向轮77上,再经由曲丝导向轮77传至合股辊筒74上的同一个合股辊槽75中,通过第二电机73带动合股辊筒74进行转动,又由于直丝与相应的曲丝置于同一合股辊槽75中,故而,可将直丝和曲丝进行并线处理,并合股成一条合丝。

49.参照图5,合股机箱71远离底座51的侧壁的底端连接有若干与合丝一一对应的加捻装置8,每个加捻装置8包括与合股机箱71侧壁底端连接的承载板81,承载板81的顶壁上设有若干支撑座82,支撑座82上设有环槽83,且支撑座82通过该环槽83转动连接有截面和合丝的传送方向相互垂直的旋转环84。旋转环84的外缘伸出支撑座82,且旋转环84的外缘侧壁上设有环齿轮85,承载板81上固定有第三电机86,且第三电机86的转轴上设有与环齿轮85啮合的转轴齿轮87。旋转环84的内缘侧壁上设有若干与合丝一一对应且供对应的合丝穿过的合丝环88。

50.参照图5,相较于合股机箱71,草丝收集装置9设置在承载板81的另一端上,草丝收集装置9包括底端连接在承载板81端部的收集机箱91,收集机箱91中竖直设有第四气缸92,第四气缸92的活塞杆朝上设置,且第四气缸92活塞杆的顶端上设有转轴朝上设置的第四电机93,第四电机93转轴上设有中轴和第四电机93转轴的中轴一致的收集辊筒94。

51.在实施中,将合股装置7产出的合丝均穿过对应加捻装置8上的合丝环88,然后通过第三电机86带动旋转环84进行旋转,进而带动合丝环88进行旋转,由于合丝穿过合丝环88,则在合丝环88转动的同时,合丝中的直丝和区丝会随着合丝环88的转动逐渐加捻在一起成为合股草丝。形成的合股草丝进一步传送到收集辊筒94上,然后由第四电机93带动收集辊筒94转动,从而将合股草丝收卷在收集辊筒94上,为了使收集辊筒94上的合股草丝收卷的比较均匀,在第四电机93转动的同时,通过第四气缸92带动第四电机93上下运动,如此便于使合股草丝在收集辊筒94上分布均匀。最后,出于对便于收集收卷的合股草丝以及售卖合股草丝的考虑,可将收集辊筒94上的合股草丝回卷到成品卷筒上。

52.本技术实施例一种合股草丝的制备系统的实施原理为:使用直丝制备装置2制作出直丝,同时使用区丝制备装置制作出曲丝,将制作出的曲收卷在曲丝收卷筒35上,待曲丝收卷筒35完成对曲丝的收卷后,将完成曲丝收卷的曲丝收卷筒35放置在放置台41上;接着,

使曲丝收卷筒35上的曲丝依次穿过断线检测报警装置5以及张力调节装置6,通过断线检测报警装置5检测曲丝是否断线,并在曲丝断线时报警,通过张力调节装置6对张力未处于张力阈值范围内的曲丝进行张力调节;然后,将张力调节后的曲丝以及直丝制备装置2制作出来的直丝一起传至合股辊筒74上进行合股,通过对曲丝和直丝进行合股可将曲丝和直丝合股成并在一起的合丝;再接着,使用加捻装置8对合丝进行加捻,如此可将合丝加捻成合股草丝;再然后使用收集辊筒94对合股草丝进行收卷。

53.基于上述一种合股草丝的制备系统以及相同的技术构思,本技术实施例还提供一种合股草丝的制备方法,如图6所示。

54.一种合股草丝的制备方法包括以下步骤:s100、通过直丝制备装置2制作出用于制备所述合股草丝所需的直丝。

55.通过直丝制备装置2制作直丝的步骤主要包括:混料、熔融挤出、拉伸、定型以及除水这五个步骤。

56.第一步,进行混料操作:将制作直丝所需的原材料倒入混料桶中进行混合,形成混合原材料,且制作直丝所需的原材料的主要成分为pe(polyethene)聚乙烯或者pp(polypropylene)聚丙烯。

57.第二步,进行熔融挤出,加热混合原材料并使其熔化,然后将熔化后的所需的原材料进行挤出,并挤出成丝状的粗丝。

58.第三步,进行拉伸,将挤出的粗丝伸入水中,使处于熔融状态的粗丝迅速降温,粗丝的表面会逐渐失去粘性,且粗丝整体的韧性会有很大的提升,然后将粗丝依次缠绕在两个不同线速度的转动辊上,再使这两个转动辊进行转动,由于这两个转动辊之间存在线速度差,故而缠绕在这两个转动辊上的粗丝会被拉伸。

59.第四步,进行定型,对粗丝进行拉伸前,由于粗丝已经开始伸入水中,事实上此时已经开始了定型操作,由于水能对进入水粗丝进行初步降温,使粗丝的表面失去粘性,粗丝仍有相当的柔软性;此外,粗丝在被进行拉伸的过程中,由于粗丝会迅速被拉长,则变长过程中的粗丝的与水接触的表面积也会迅速扩大,依靠水对粗丝进行进一步降温,从而可进一步对拉伸中的粗丝进行定型;另外,当粗丝被拉伸呈细直丝后,还会在水中停滞一端时间,更进一步使用水对拉伸出的细直丝进行降温与定型。

60.第五步,进行除水,将水中完成降温的细直丝拉出水,然后使用风扇先将细直丝表面的水吹掉,然后再对细直丝进行风干。

61.需要说明的是,通过直丝制备装置2依次执行以上五个步骤从而制作出直丝的步骤属于现有技术,此处对这五个步骤进行展开,从而便于说明直丝制作的步骤。

62.s200、通过曲丝制备装置1制作出用于制备所述合股草丝所需的曲丝,并通过曲丝收卷筒35收卷所述曲丝。

63.曲丝制备装置1制作曲丝的步骤主要包括:混料、熔融挤出、拉伸、除水、空气变形以及冷却定型这六个步骤。

64.需要说明的是,曲丝的制作过程中,混料、熔融挤出、拉伸以及除水这四个步骤和s100中直丝的制作过程对应的步骤一致,且曲丝完成除水这一步骤时仍是直丝的状态。

65.进一步,进行空气变形,拉起经过除水的直丝,然后使用热空气对直丝进行吹风,直丝在热空气的作用下自身会迅速软化,且由于受到风力,已经软化的直丝会迅速弯曲变

形,形成温度较高且自身结构较软的曲丝。

66.再进一步,进行冷却定型,迅速使用冷空气对温度较高且自身结构较软的曲丝进行冷却处理,此时曲丝不仅会迅速降温且自身的结构强度也会迅速提升,从而形成形态较为稳定的曲丝。

67.需要说明的是,通过曲丝制备装置2依次执行以上步骤从而制作出曲丝的步骤属于现有技术,此处对上述制作曲丝的步骤进行展开,从而便于说明直丝制作过程。

68.更进一步,通过曲丝收卷装置3将形成的形态较为稳定的曲丝收卷在曲丝收卷筒35上,收卷完毕后,将完成曲丝收卷的曲丝收卷筒35从曲丝收卷装置3上拆卸下来并转动连接到收卷筒放置装置4上。需要说明的是,把曲丝收卷筒移动到收卷筒放置装置4上后,若拉动曲丝收卷筒上的曲丝,曲丝收卷筒35可因曲丝的拉动而在收卷筒放置装置4上转动。

69.s300、合股加捻由直丝制备装置2直接制作出的所述直丝和曲丝收卷筒35上收卷的所述曲丝,生成所述合股草丝。

70.直接将s100中生产出来的直丝缠绕在合股辊筒74上的合股辊槽75中,再将收卷筒放置装置4转动连接的曲丝收卷筒35上的曲丝也缠绕在同一合股辊筒74上的合股辊槽75中,如此可将直丝与曲丝紧贴在一起,从而可使直丝与曲丝进行合股,并形成并在一起的合丝。

71.需要说明的是,在将曲丝收卷筒上的曲丝合股到合股装置7上前,需要先通过断线检测报警装置5检测即将合股到合股装置上的曲丝是否断线;若检测出曲丝发生断线则通过断线检测报警装置5上的报警信号灯57立即发出报警信号,用以提示曲丝断线,从而便于避免断线的曲丝对后续制作合股草丝造成不利影响,进而有利于减少曲丝断线的损失;若通过断线检测报警装置5未检测出曲丝发生断线,则继续将曲丝传送到合股装置7上。

72.还需要说明的是,若通过断线检测报警装置5未检测出曲丝发生断线,还需要通过张力调节装置6对未断线的曲丝进行张力调节,先通过压力感应器63对连接在转动轮64底部的曲丝的张力进行感应,若发现曲丝的张力未处于预设的张力阈值范围内,则通过张力调节装置6中的plc控制第二气缸活塞杆的升降,从而使曲丝的张力处于张力阈值范围内。调节未发生断线的曲丝的张力不仅可以便于防止曲丝由于自身张力过大而断裂,且调节好曲丝的张力还便于曲丝的收卷,使收卷的曲丝不至于过于松垮或者过于紧绷。

73.进一步,通过加捻装置8对合丝进行加捻,将合丝穿过旋转环84上的合丝环88,通过第三电机86带动旋转环84进行旋转从而使合丝环88也跟着旋转,合丝环88的旋转可使直丝和曲丝相互缠绕在一起,如此便于形成人工草坪上所用的合股草丝。

74.再进一步,通过草丝收集装置9对形成的合股草丝进行收卷,具体的。使用由第四电机93驱动的收集辊筒94对合股草丝进行收卷。

75.最后,由于收集辊筒94不便于从草丝收集装置9上取下,为了便于运输和售卖合股草丝,可将收集辊筒94上收卷的合股草丝取下再缠绕在成品卷筒上,从而便于合股草丝的运输和售卖。

76.图6为一个实施例中一种合股草丝的制备方法的流程示意图。应该理解的是,虽然图6的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行;除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行;并且图6中的至少一部分步骤可以包括多个子步骤或者

多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些子步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

77.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。