1.本实用新型涉及热收缩膜成型机技术领域,特别涉及一种热收缩膜成型机。

背景技术:

2.热收缩膜成型机是自动化操作的套膜封切包装机,例如型号为:fql450s,该热收缩膜成型机广泛应用于批量生产包装的流水作业,工作效率高,自动送膜打孔,自动套膜封切,自动卷取废料,只需手动调节导膜系统以及手动调节进料输送平台,适用于不同宽度以及高度的产品,该热收缩膜成型机包括封口设备与热收膜设备两个设备组成,因此热收缩膜成型机使用前需要将封口设备与热收膜设备组装对齐后才能使热收缩膜成型机正常使用,如果封口设备与热收膜设备水平位置存在偏差时就会影响产品输送的精度,容易出现产品掉落在地上的情况,现有大多数在对封口设备与热收膜设备对接时,都是通过目视的方式或者使用水平仪的方式来确认封口设备与热收膜设备的安装精度,但是这样方式同样还是会存在一定的误差,不能保障封口设备与热收膜设备对接后的精度。

技术实现要素:

3.本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种热收缩膜成型机,能够解决通过目视的方式或者使用水平仪的方式来确认封口设备与热收膜设备的安装精度,但是这样方式同样还是会存在一定的误差,不能保障封口设备与热收膜设备对接后的精度的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种热收缩膜成型机,包括包装底座,所述包装底座的上表面设置有上料输送平台,包装底座的上表面分别固定连接有两个安装板,两个安装板之间设置有裁剪输送带,同时两个安装板之间设置有自动热切机构,包装底座的左侧设置有热收缩底座,热收缩底座上设置有热收缩设备;

5.对接机构,包括两个对接杆,两个对接杆分别固定连接在热收缩底座面向两个安装板的一侧表面上,两个安装板面向对接杆的一侧表面上均开设有对接槽,两个安装板内的结构呈镜像的形式设置。

6.优选的,所述自动热切机构与上料输送平台之间设置有光电感应器。

7.优选的,所述安装板内开设有内置腔,内置腔内滑动连接有后端贯穿进对接槽内并且与安装板内壁滑动连接的限制杆,对接杆面向限制杆的一侧表面上开设有与限制杆相适配的限制槽,限制杆位于内置腔内的一端上固定连接有限位板,限位板的后侧表面固定连接有活动套接在限制杆上并且后端固定连接在内置腔内壁上的复位拉簧。

8.优选的,所述限位板背对限制杆的一侧表面上固定连接有另一端贯穿出安装板外表面并且与安装板内壁滑动连接的拉杆,拉杆位于安装板外的一端上固定连接有拉块。

9.优选的,所述对接槽设置为喇叭状。

10.优选的,所述裁剪输送带分别与上料输送平台以及热收缩底座处于同一水平高度。

11.与现有技术相比,本实用新型的有益效果是:

12.(1)、该热收缩膜成型机,通过设置对接机构,这样便于封口设备与热收膜设备对接在一块,减低了封口设备与热收膜设备对接时的操作难度,同时也保障了封口设备与热收膜设备的安装精度,避免了封口设备与热收膜设备对接后出现误差的情况,进一步保障了热收缩膜成型机使用时的效果。

13.(2)、该热收缩膜成型机,通过在上料输送平台与裁剪输送带之间设置有光电感应器,通过这种方式提高了自动热切机构裁剪时的精准度,避免了热切刀头裁剪位置出现错误的情况,进一步保障了产品的外膜包装效果。

14.(3)、该热收缩膜成型机,将对接槽设置为喇叭状,通过这种方式设置便于对接杆与对接槽对接,降低了对接杆与对接槽对接时的难度,同时当热收缩底座与裁剪输送带处于同一水平位置时,对接杆才能完全与对接槽吻合,进一步保障了该热收缩膜成型机安装后的精准度。

附图说明

15.下面结合附图和实施例对本实用新型进一步地说明:

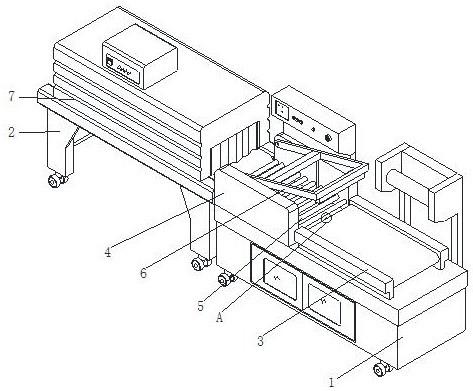

16.图1为本实用新型一种热收缩膜成型机的结构示意图;

17.图2为图1中a处放大图;

18.图3为本实用新型热收缩底座结构示意图;

19.图4为本实用新型对接机构俯视平面图。

20.附图标记:1包装底座、2热收缩底座、3上料输送平台、4安装板、5裁剪输送带、6自动热切机构、7热收缩设备、8光电感应器、9对接杆、10对接槽、11内置腔、12限制杆、13限制槽、14限位板、15复位拉簧、16拉杆、17拉块。

具体实施方式

21.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

22.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

24.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

25.实施例一:

26.请参阅图1-4,本实用新型提供一种技术方案:一种热收缩膜成型机,包括包装底座1,包装底座1的上表面设置有上料输送平台3,上料输送平台3上设置有裹膜装置,因此当产品由上料输送平台3进行输送时,裹膜装置自动对产品的表面包裹薄膜,包装底座1的上表面分别固定连接有两个安装板4,两个安装板4之间设置有与上料输送平台3处于同一水平位置的裁剪输送带5,同时两个安装板4之间设置有自动热切机构6,自动热切机构6为现有结构在此不做过多的赘述,自动热切机构6与上料输送平台3之间设置有光电感应器8,光电感应器8为现有结构在此不做过多的赘述,同时光电感应器8通过外部信号线与自动热切机构6连接,因此当包裹着薄膜的产品经过光电感应器8上时,光电感应器8传输信号至自动热切机构6,自动热切机构6上的热切刀头下压,将产品上包裹的薄膜裁剪断进行封口;

27.进一步地在包装底座1的左侧设置有与裁剪输送带5处于同一水平位置的热收缩底座2,因此当由裁剪输送带5输送封口后的产品至热收缩底座2上,热收缩底座2上设置有热收缩设备7,热收缩设备7为现有结构在此不做过多的赘述,热收缩设备7对封口后的产品进行收缩成型,完成产品的外膜密封包装;

28.本方案同时提供实施例二;

29.请参阅图1-4,实施例二是在实施例一的基础上做出相对应的改进,进一步地在热收缩底座2面向两个安装板4的一侧表面上分别固定连接有两个对接杆9,两个安装板4面向对接杆9的一侧表面上均开设有对接槽10,对接杆9与对接槽10处于同一水平位置,因此当热收缩设备7与裁剪输送带5对齐时,对接杆9的右端延伸进对接槽10内,同时两个安装板4内的结构呈镜像的形式设置;

30.进一步地在安装板4内开设有内置腔11,内置腔11内滑动连接有后端贯穿进对接槽10内并且与安装板4内壁滑动连接的限制杆12,对接杆9面向限制杆12的一侧表面上开设有与限制杆12相适配的限制槽13,因此当限制杆12延伸进限制槽13内时,限制杆12对对接杆9形成阻挡效果,避免了对接杆9与对接槽10之间出现分离的情况;

31.进一步地在限制杆12位于内置腔11内的一端上固定连接有限位板14,限位板14的后侧表面固定连接有活动套接在限制杆12上并且后端固定连接在内置腔11内壁上的复位拉簧15,因此当对接杆9延伸进对接槽10内时,对接杆9对限制杆12形成挤压,使得限制杆12逐渐收缩进内置腔11内,同时限位板14对复位拉簧15形成拉扯使得复位拉簧15进行拉伸,当对接杆9与对接槽10吻合后,限制杆12与限制槽13处于同一水平位置,因此复位拉簧15失去挤压力拉动限制杆12至初始位置,使得限制杆12延伸进限制槽13内;

32.进一步地在限位板14背对限制杆12的一侧表面上固定连接有另一端贯穿出安装板4外表面并且与安装板4内壁滑动连接的拉杆16,拉杆16位于安装板4外的一端上固定连接有拉块17,因此当工作人员对拉块17进行拉扯时,拉杆16可以同步拉动限制杆12收缩进内置腔11内,这样就可以将对接杆9拉扯出对接槽10,便于将热收缩底座2与包装底座1之间分离;

33.在本实施例中进一步将对接槽10设置为喇叭状,通过这种方式设置便于对接杆9与对接槽10对接,降低了对接杆9与对接槽10对接时的难度,同时当热收缩底座2与裁剪输送带5处于同一水平位置时,对接杆9才能完全与对接槽10吻合,进一步保障了该热收缩膜成型机安装后的精准度。

34.工作原理:当一种热收缩膜成型机使用时,包装底座1与热收缩底座2对接时,对接杆9延伸进对接槽10内,对接杆9对限制杆12形成挤压,使得限制杆12逐渐收缩进内置腔11内,同时限位板14对复位拉簧15形成拉扯使得复位拉簧15进行拉伸,当对接杆9与对接槽10吻合后,限制杆12与限制槽13处于同一水平位置,因此复位拉簧15失去挤压力拉动限制杆12至初始位置,使得限制杆12延伸进限制槽13内;

35.工作人员对拉块17进行拉扯时,拉杆16可以同步拉动限制杆12收缩进内置腔11内,这样就可以将对接杆9拉扯出对接槽10,便于将热收缩底座2与包装底座1之间分离。

36.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。