1.本实用新型涉及一种棒材成捆腰线结头压辊装置,属于冶金行业棒材生产设备技术领域。

背景技术:

2.打捆机是现代化连轧生产线上棒材成品包装的重要辅助设备,是成品收集的最后一道关。根据棒材生产工艺要求,棒材精整区域设计安装两台自动打捆机,钢线经打捆机完成四道腰线打捆,使得圆棒捆型呈近圆形,每道腰线由打捆机绞线装置完成打结,成捆圆棒经吊装呈“井”字型堆放入库。由于打结后的腰线结头长度约10公分且呈直立凸起状态,且硬度较大,在吊装入库及运输过程中,凸起的结头容易对产品表面造成划伤,甚至挂断腰线出现散乱捆等问题,造成质量异议,影响产品形象。

技术实现要素:

3.本实用新型的目的是提供一种棒材成捆腰线结头压辊装置,能够将凸起的打捆腰线结头压平整,避免凸起的结头在成捆棒材成品吊装入库堆放及运输过程中对产品造成二次划伤,提升产品质量及包装质量,解决背景技术中存在的问题。

4.本实用新型的技术方案是:

5.一种棒材成捆腰线结头压辊装置,包含压辊、轴承座、压辊支架、支撑滑板、支撑横梁、调整套、丝杠和轴承,压辊的辊面为与成捆棒材相匹配的弧形结构,压辊的两端分别通过轴承和轴承座转动连接在压辊支架上,所述压辊支架为倒u型结构,压辊支架滑动连接在支撑滑板上,丝杠螺纹连接在支撑横梁上,支撑横梁固定在支撑滑板上,丝杠的上端设有调整套,丝杠的下端固定在压辊支架上。

6.所述压辊中间的直径小于两端的直径。

7.所述调整套设有与丝杠相匹配的内螺纹。

8.所述调整套的下半部为圆柱形,调整套的上半部为方形。

9.所述压辊支架上设有与轴承座相配合的长方形通孔。

10.所述支撑滑板包含侧立板a和焊接在侧立板a两侧的侧立板b。

11.本实用新型的有益效果是:压辊形状与棒材打捆后的捆型相吻合,成捆圆棒打捆后,在输送辊道作用下通过压辊,凸起状态的打捆腰线结头在实心压辊自重的作用下被压平整,提升包装质量,减少散乱捆,避免成捆棒材在吊装入库堆放及运输过程中腰线结头对产品造成划伤,提升产品表面质量。

附图说明

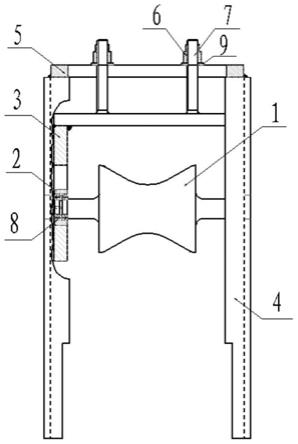

12.图1为本实用新型剖面图;

13.图2为压辊剖视图;

14.图3为轴承座主视图;

15.图4为轴承座剖视图;

16.图5为压辊支架主视图;

17.图6为压辊支架左视图;

18.图7为支撑滑板主视图;

19.图8为支撑滑板侧视图;

20.图9为支撑横梁主视图;

21.图10为支撑横梁剖视图;

22.图11为调整套剖视图;

23.图12为调整套俯视图;

24.图13为丝杠示意图;

25.图14为垫片主视图;

26.图15为垫片剖视图;

27.图16为压辊与轴承座装配示意图;

28.图17为丝杠与压辊支架焊接示意图;

29.图18为压辊与压辊支架装配示意图;

30.图19为压辊与棒材输送辊道布置示意图;

31.图中:压辊1、轴承座2、短轴2-1、注油孔2-2、压辊支架3、长方形通孔3-1、支撑滑板4、侧立板a4-1、侧立板b4-2,支撑滑板与辊道焊接面4-3、支撑横梁5、调整套6,丝杠7、轴承8、垫片9、棒材输送辊道10。

具体实施方式

32.以下结合附图,通过实例对本实用新型作进一步说明。

33.参照附图1-19,一种棒材成捆腰线结头压辊装置,包含压辊1、轴承座2、压辊支架3、支撑滑板4、支撑横梁5、调整套6和丝杠7、轴承8,压辊1的辊面为与成捆棒材相匹配的弧形结构,压辊1的两端分别通过轴承8和轴承座2转动连接在压辊支架3上,所述压辊支架3为倒u型结构,压辊支架3滑动连接在支撑滑板4上,丝杠7螺纹连接在支撑横梁4上,支撑横梁4固定在支撑滑板4上,丝杠7的上端设有调整套7,丝杠7的下端固定在压辊支架3上。

34.在本实施例中,参考附图19,本装置应用在棒材打捆机后的成捆棒材输送辊道10上,两组支撑滑板4分别焊接固定在成捆棒材输送辊道10的底座两侧。

35.如图3、图4所示,轴承座2为正方形,四边带有倒角,其中心有内孔,两组轴承8分别并列安装在内孔中,轴承外圈与轴承座2中心内孔之间为过盈配合。

36.如图2、3、4、16所示,压辊1为实心辊子,辊身形状为圆弧状辊子,与成捆棒材的捆型吻合,辊身两端分别有短轴2-1,短轴2-1为阶梯轴,轴承座2通过两组轴承8分别安装在短轴2-1上,短轴2-1两端分别钻有注油孔2-2,注油孔2-2的端部有螺纹,螺纹与注油嘴的螺纹相匹配,通过注油孔2-2可实现对轴承8的润滑,短轴2-1的两端还加工有凹槽,轴用弹性挡圈安装在凹槽内,弹性挡圈的作用是定位轴承。

37.如图7、8所示,支撑滑板4为焊接件,支撑滑板4是由侧立板a4-1和焊接在侧立板a4-1两侧的侧立板b4-2构成的“凹”字形结构,侧立板b4-2下方的辊道焊接面4-3与打捆机后的成捆棒材输送辊道底座焊接固定,支撑滑板4的作用是对压辊装置起到支撑和固定作

用,压辊支架3在支撑滑板4的凹槽内滑动,侧立板a4-1还有圆形通孔,通过中心通孔可对压辊1的注油孔2-2进行注油润滑。

38.如图5、6、13、17、18所示,压辊支架3为焊接件,呈到u型结构,其上方焊接固定两组丝杠7,压辊支架3两侧板分别有长方形通孔3-1,压辊1通过轴承座2和轴承8与压辊支架3装配成套,轴承座2可在长方形通孔3-1内自由滑动。

39.如图1、9、10所示,支撑横梁5焊接固定在两组支撑滑板4上方,支撑横梁5中心有通孔,丝杆7可穿过支撑横梁5的中心通孔。

40.如图1、11、12所示,调整套6下半部分为圆柱形,上半部分为方形,其中心有螺栓通孔与丝杠7匹配,丝杠7穿过支撑横梁5的中心通孔后与调整套6连接固定,调整套6底面与支撑横梁5之间放置垫片9。

41.该装置的安装使用过程如下:

42.两个轴承座2的内孔分别并列安装轴承8,轴承型号选用6215-rs1,轴承一侧带密封圈,另一侧可通过注油孔2-2进行油脂润滑,再将轴承座2通过轴承8分别安装固定在压辊1的辊身两端短轴2-1上,压辊1与轴承座2装配完成好在与压辊支架3装配成套,两组丝杠7焊接固定在压辊支架3上方。

43.在成捆棒材输送辊道10底座两侧分别焊接固定支撑横梁4,将装配成套的压辊支架3放入支撑横梁4的凹槽内,在支撑滑板4的上方焊接固定支撑横梁5,丝杠7穿过支撑横梁5的通孔后,与调整套6配合将压辊支架3固定。根据成品规格的不同,使用活口扳手或管钳卡住调整套6的上半部分方形进行转动,可带动压辊支架3上升或下降,从而调整压辊1的位置,一般调整压辊1的高度略小于成品圆棒的高度,使成捆圆棒与压辊1接触,压辊1能够根据捆型的差异,通过轴承座2在压辊支架3的长方形通孔3-1内上下滑动。

44.在使用过程中,成品圆棒经打捆机包装打捆后,腰线结头分布在成捆圆棒的上方且呈直立状态,在输送辊道10作用下,成捆圆棒进入压辊装置,压辊1通过轴承座2在压辊支架3的长方形通孔3-1内上下滑动,依靠压辊1的重量将腰线结头按压平整,在吊装入库、装车运输等下游工序过程中,避免腰线结头对成品造成划伤,提升了产品表面质量。