1.本实用新型涉及风力发电装备技术领域,尤其涉及一种新型塔筒吊装座。

背景技术:

2.为了人类能源的持续发展、保护环境、低碳经济,最终实现碳达峰、碳中和的伟大目标,清洁能源的发展势在必行。风力发电做为清洁能源的重要部分,具有绿色、安全、持久、再生的特点,近年来在国内得到普及与发展。

3.由于大兆瓦风力发电机组每节塔筒的重量越来越大有的达到百吨以上,现有的塔筒吊具使用的吊座,每个吊座往往只安装2根螺栓,4个吊座合计8根螺栓进行承重。因为塔筒重量变大,8根螺栓进行承重,安全裕度不大,存在一定的安全风险,需要增加吊装连接强度。但是,螺栓直径受限与塔筒法兰上安装孔,大型机组塔筒的法兰螺栓安装孔变化不大,故要想提高吊座连接螺栓的承载,需要增加螺栓数量才能解决面临的实质问题。

4.因此,需要针对上述缺陷开发一种新型塔筒吊装座。

技术实现要素:

5.本实用新型的目的是提供一种新型塔筒吊装座,使用三个螺栓进行安装,相比传统两个螺栓能承受更大的载荷且三个螺栓相互限位防滑性能好,提高了吊装安全性能。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.本实用新型一种新型塔筒吊装座,包括:底座和吊耳板,所述底座底板为长方形板状,所述底板上居中对称设置两个销轴立板,所述销轴立板上开设有销轴孔,所述吊耳板底部固定连接有销轴,所述销轴两端枢接在所述销轴孔中,所述吊耳板顶部设置用于连接吊具的起吊孔;所述底座两端对称开设有两个第一腰型孔,所述底座中部开设有第二腰型孔,用于穿接安装螺栓的所述第二腰型孔和所述第一腰型孔长边相互垂直,所述第一腰型孔长边沿着塔筒法兰的切线方向设置。

8.进一步的,所述底座在所述销轴立板的外侧设置有第一支撑筋板,所述第一支撑筋板为角支撑筋板设置在所述底板和所述销轴立板侧壁之间,两个所述第一支撑筋板关于所述第一腰型孔长轴线对称设置。

9.进一步的,所述第一支撑筋板的尾部设置有小吊孔,所述小吊孔能够穿接辅助吊索或者卸扣。

10.进一步的,所述底座在两个所述销轴立板之间设置有第二支撑筋板,所述第二支撑筋板固定连接在所述销轴立板内侧壁和所述底板上表面上。

11.进一步的,所述底座在所述第二腰型孔远离所述塔筒法兰圆心的位置设置有凸出部,所述第二腰型孔偏向所述凸出部设置,所述凸出部远离所述第二支撑筋板。

12.进一步的,所述吊耳板的主板宽度与两个所述销轴立板之间距离相适应,所述主板底部连接所述销轴,所述主板顶部设置所述起吊孔;所述销轴在于所述销轴孔内轴段上设置有环状润滑油槽,所述润滑油槽通过油孔道连通到所述销轴端部的进油孔上。

13.进一步的,所述吊耳板上还设置有翼板,两个所述翼板对称固定连接在所述主板窄侧面上。

14.进一步的,所述吊耳板上还设置有增强环,两个所述增强环同轴设置在所述起吊孔两侧大面上。

15.进一步的,还包括螺栓套,所述螺栓套包括套筒部和法兰挡边,所述套筒部插接到所述第二腰型孔和第一腰型孔中,所述套筒部外径与所述第二腰型孔和第一腰型孔的宽度相适应;所述安装螺栓穿接到所述套筒部的中孔内。

16.进一步的,所述法兰挡边的外缘上设置有材料去除形成的缺口,所述缺口朝向所述底座内侧焊缝方向。

17.与现有技术相比,本实用新型一种新型塔筒吊装座的有益效果:

18.本实用新型一种新型塔筒吊装座,通过两个第一腰型孔和一个第二腰型孔开设在底座底板上,左右两个第一腰型孔长度方向与中部长圆孔长度方向近似“十字”布置,有效的防止了吊装座安装后承载受力后滑动问题。第二腰型孔长度方向按塔筒法兰圆周径向布置,可适用不同直径塔筒的安装。左右两个第一腰型孔长度方向沿着切线方向设置且沿垂直于第二腰孔长度方向布置,相对于居中定位的第二腰型孔增加了孔距范围,达到通用的目的。中间增加一个第二腰型孔作为第三螺栓安装孔,螺栓锁紧后改善了吊座底板的受力状态。相对于老式吊座两侧受力,本实用新型新型塔筒吊装座左中右三点受力,分散了载荷,同时优化了受力状态,提高了吊座底板的承载性能。本实用新型新型塔筒吊装座,使用三个螺栓进行安装,相比传统两个螺栓能承受更大的载荷且三个螺栓相互限位防滑性能好,提高了吊装安全性能。

19.此外,通过第一支撑筋板和第二支撑筋板的设置,对销轴立板进行底部辅助支撑,增加了销轴立板与所述底板的焊接连接强度,同时增加了销轴立板抗弯性能。通过小吊孔的设置,便于在安装本实用新型新型塔筒吊装座到塔筒法兰上,节省人力,同时吊装其中一个小吊孔时,便于本吊装座的姿态调整。通过在所述底板远离塔筒法兰圆心的位置设置有凸出部,便于设置向外偏移的第二腰型孔,在尽量小的所述底板上开设第二腰型孔有利于提高中间所述安装螺栓的适用范围,同时降低本装置的重量,便于携带和安装。通过在吊耳板的所述主板窄侧面上设置翼板,能够在下部增厚,保证了与销轴的连接强度;通过在枢接处设置润滑油槽便于在转动副之间充入润滑油脂,降低磨损和摩擦阻力;通过增强环同轴焊接安装在起吊孔两侧大面上,能够对起吊孔位置增厚,增加连接强度,降低磨损,提高设备使用寿命;吊耳板采用整体焊接结构,保留了底部销轴的功能,同时,相比复杂锻件制造成本低、重量轻便。通过在第二腰型孔和第一腰型孔内放置螺栓套,螺栓套可在长槽内导向滑动,法兰挡边作为所述安装螺栓的垫片改善受力情况;通过更换不同中孔规格的螺栓套可适应不同所述安装螺栓直径要求,从而实现通用的目的。通过缺口设置在法兰挡边上,这样可避免装入腰型孔后与底座内侧焊缝干涉,合理利用空间,使孔距的调整范围更大,同时腰型孔可尽量紧凑,使腰型孔间距最小值更小,本实用新型新型塔筒吊装座自重更小,便于人力搬运和安装作业。

附图说明

20.下面结合附图说明对本实用新型作进一步说明。

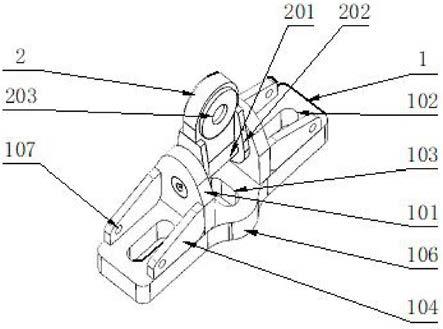

21.图1为本实用新型新型塔筒吊装座立体结构示意图;

22.图2为本实用新型新型塔筒吊装座主视结构示意图;

23.图3为本实用新型新型塔筒吊装座左视结构示意图;

24.图4为本实用新型新型塔筒吊装座俯视结构示意图;

25.图5为本实用新型新型塔筒吊装座安装立体结构示意图;

26.图6为本实用新型的吊耳板立体结构示意图;

27.图7为本实用新型的螺栓套主视剖视结构示意图;

28.图8为本实用新型的螺栓套俯视结构示意图。

29.附图标记说明:1、底座;101、销轴立板;102、第一腰型孔;103、第二腰型孔;104、第一支撑筋板;105、第二支撑筋板;106、凸出部;107、小吊孔;2、吊耳板;201、销轴;2011、润滑油槽;202、翼板;203、增强环;204、起吊孔;3、螺栓套;301、法兰挡边;302、缺口;4、环扣螺栓;5、连接环扣;6、塔筒法兰;601、安装孔。

具体实施方式

30.本实用新型的核心是提供一种新型塔筒吊装座,使用三个螺栓进行安装,相比传统两个螺栓能承受更大的载荷且三个螺栓相互限位防滑性能好,提高了吊装安全性能。

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.参考附图,图1为本实用新型新型塔筒吊装座立体结构示意图;

34.图2为本实用新型新型塔筒吊装座主视结构示意图;图3为本实用新型新型塔筒吊装座左视结构示意图;图4为本实用新型新型塔筒吊装座俯视结构示意图;图5为本实用新型新型塔筒吊装座安装立体结构示意图;图6为本实用新型的吊耳板立体结构示意图;图7为本实用新型的螺栓套主视剖视结构示意图;图8为本实用新型的螺栓套俯视结构示意图。

35.在一具体实施方式中,如图1~8所示,本实用新型新型塔筒吊装座包括底座1、吊耳板2和销轴201,底座1底板大体为长方形板状,所述底板上居中对称设置两个销轴立板101。销轴立板101上开设有销轴孔,吊耳板2底部焊接连接有销轴201,销轴201两端枢接在所述销轴孔中,吊耳板2顶部设置用于连接吊具的起吊孔204。起吊孔204用于穿接环扣螺栓5,连接环扣6进一步的连接吊索。底座1两端对称开设有两个第一腰型孔102,第一腰型孔102长边方向沿着塔筒法兰6的切线方向设置,底座1中部居中开设有第二腰型孔103,用于穿接安装螺栓的第二腰型孔103和第一腰型孔102长边相互垂直,第一腰型孔102长边沿着塔筒法兰6的切线方向设置。

36.通过两个第一腰型孔102和一个第二腰型孔103开设在底座1底板上,左右两个第一腰型孔102长度方向与中部长圆孔长度方向近似“十字”布置,有效的防止了吊装座安装

后承载受力后滑动问题。第二腰型孔103长度方向按塔筒法兰6圆周径向布置,可适用不同直径塔筒的安装。左右两个第一腰型孔102长度方向沿着切线方向设置,相对于居中定位的第二腰型孔103增加了孔距范围,达到通用的目的。中间增加一个第二腰型孔103作为第三螺栓安装孔,螺栓锁紧后改善了吊座底板的受力状态。相对于老式吊座两侧受力,本实用新型新型塔筒吊装座左中右三点受力,分散了载荷,更改变了受力状态,提高了吊座底板的承载性能。本实用新型新型塔筒吊装座,使用三个螺栓进行安装,三个螺栓相互限位防滑性能好,提高了吊装安全性能。

37.在本实用新型的一具体实施方式中,如图1~5所示,底座1在销轴立板101的外侧设置有第一支撑筋板104,第一支撑筋板104为角支撑筋板设置在所述底板和销轴立板101侧壁之间,两个第一支撑筋板104关于第一腰型孔102长轴线对称设置在所述底板的长侧边上方。

38.具体而言,如图1~5所示,第一支撑筋板104的尾部设置有小吊孔107,小吊孔107能够穿接辅助吊索或者卸扣。小吊孔107的数量与第一支撑筋板104一致均为4个。小型吊机使用辅助吊索或者卸扣吊装本实用新型新型塔筒吊装座到塔筒法兰6上进行安装,节省了人力。

39.具体而言,如图2和图4所示,底座1在两个销轴立板101之间设置有第二支撑筋板105,第二支撑筋板105固定连接在销轴立板101内侧壁和所述底板上表面上。

40.具体而言,如图1、图3和图4所示,底座1的所述底板在第二腰型孔103远离塔筒法兰6圆心的位置设置有凸出部106,第二腰型孔103偏向凸出部106设置,凸出部106远离第二支撑筋板105。即第二腰型孔103长度上并不是关于所述底板的长度方向中心面对称设置,第二腰型孔103位置向外偏移。

41.通过第一支撑筋板104和第二支撑筋板105的设置,对销轴立板101进行底部辅助支撑,增加了销轴立板101与所述底板的焊接连接强度,同时增加了销轴立板101抗弯性能。通过小吊孔107的设置,便于在安装本实用新型新型塔筒吊装座到塔筒法兰6上,节省人力,同时吊装其中一个小吊孔107时,便于本吊装座的姿态调整。通过在所述底板远离塔筒法兰6圆心的位置设置有凸出部106,便于设置向外偏移的第二腰型孔103,在尽量小的所述底板上开设第二腰型孔103有利于提高中间所述安装螺栓的适用范围,同时降低本装置的重量,便于携带和安装。

42.在本实用新型的一具体实施方式中,如图1~6所示,吊耳板2的主板宽度与两个销轴立板101之间距离相适应,主板底部连接销轴201,主板顶部设置起吊孔204。销轴201在于所述销轴孔内轴段上设置有环状润滑油槽2011,润滑油槽2011通过油孔道连通到销轴201端部的进油孔上。

43.具体而言,如图1~6所示,吊耳板2上还设置有翼板202,两个翼板202对称固定连接在所述主板窄侧面上。翼板202为上窄下宽的水滴形状。

44.具体而言,如图1~6所示,吊耳板2上还设置有增强环203,两个增强环203同轴焊接安装在起吊孔204两侧大面上。

45.通过在吊耳板2的所述主板窄侧面上设置翼板202,能够在下部增厚,保证了与销轴201的连接强度;通过在枢接处设置润滑油槽2011便于在转动副之间充入润滑油脂,降低磨损和摩擦阻力;通过增强环203同轴焊接安装在起吊孔204两侧大面上,能够对起吊孔204

位置增厚,增加连接强度,降低磨损,提高设备使用寿命;吊耳板2采用整体焊接结构,保留了底部销轴的功能,同时,相比复杂锻件制造成本低、重量轻便。

46.在本实用新型的一具体实施方式中,如图4~8所示,本实用新型新型塔筒吊装座还包括螺栓套3,螺栓套3包括套筒部和法兰挡边301,所述套筒部插接到第二腰型孔103和第一腰型孔102中,所述套筒部外径与第二腰型孔103和第一腰型孔102的宽度相适应。所述安装螺栓穿接到所述套筒部的中孔内。

47.具体而言,如图4~8所示,法兰挡边301的外缘上设置有材料去除形成的缺口302,缺口302朝向底座1内侧焊缝方向。

48.通过在第二腰型孔103和第一腰型孔102内放置螺栓套3,螺栓套3可在长槽内导向滑动,法兰挡边301作为所述安装螺栓的垫片改善受力情况;通过更换不同中孔规格的螺栓套3可适应不同所述安装螺栓直径要求,从而实现通用的目的。通过缺口302设置在法兰挡边301上,这样可避免装入腰型孔后与底座1内侧焊缝干涉,合理利用空间,使孔距的调整范围更大,同时腰型孔可尽量紧凑,使腰型孔间距最小值更小,本实用新型新型塔筒吊装座自重更小,便于人力搬运和安装作业。

49.本实用新型新型塔筒吊装座工作原理:使用时,人工搬运到塔筒法兰6外表面上,将三个螺栓套3分别穿入到第二腰型孔103和第一腰型孔102内,注意缺口302朝向底座1内侧焊缝。第二腰型孔103和第一腰型孔102对准塔筒法兰6上的安装孔(701)后穿接所述安装螺栓到螺栓套3中孔和安装孔(701),进行所述安装螺栓的锁紧作业。安装吊具,穿接环扣螺栓5到连接环扣6底部开口和起吊孔204之间,连接环扣6上安装吊索。

50.本实用新型新型塔筒吊装座,通过两个第一腰型孔102和一个第二腰型孔103开设在底座1底板上,左右两个第一腰型孔102长度方向与中部长圆孔长度方向近似“十字”布置,有效的防止了吊装座安装后承载受力后滑动问题。第二腰型孔103长度方向按塔筒法兰6圆周径向布置,可适用不同直径塔筒的安装。左右两个第一腰型孔102长度方向沿着切线方向设置,相对于居中定位的第二腰型孔103增加了孔距范围,达到通用的目的。中间增加一个第二腰型孔103作为第三螺栓安装孔,螺栓锁紧后改善了吊座底板的受力状态。相对于老式吊座两侧受力,本实用新型新型塔筒吊装座左中右三点受力,分散了载荷,更改变了受力状态,提高了吊座底板的承载性能。本实用新型新型塔筒吊装座,使用三个螺栓进行安装,三个螺栓相互限位防滑性能好,提高了吊装安全性能。此外,通过第一支撑筋板104和第二支撑筋板105的设置,对销轴立板101进行底部辅助支撑,增加了销轴立板101与所述底板的焊接连接强度,同时增加了销轴立板101抗弯性能。通过小吊孔107的设置,便于在安装本实用新型新型塔筒吊装座到塔筒法兰6上,节省人力,同时吊装其中一个小吊孔107时,便于本吊装座的姿态调整。通过在所述底板远离塔筒法兰6圆心的位置设置有凸出部106,便于设置向外偏移的第二腰型孔103,在尽量小的所述底板上开设第二腰型孔103有利于提高中间所述安装螺栓的适用范围,同时降低本装置的重量,便于携带和安装。通过在吊耳板2的所述主板窄侧面上设置翼板202,能够在下部增厚,保证了与销轴201的连接强度;通过在枢接处设置润滑油槽2011便于在转动副之间充入润滑油脂,降低磨损和摩擦阻力;通过增强环203同轴焊接安装在起吊孔204两侧大面上,能够对起吊孔204位置增厚,增加连接强度,降低磨损,提高设备使用寿命。通过在第二腰型孔103和第一腰型孔102内放置螺栓套3,螺栓套3可在长槽内导向滑动,法兰挡边301作为所述安装螺栓的垫片改善受力情况;通过更

换不同中孔规格的螺栓套3可适应不同所述安装螺栓直径要求,从而实现通用的目的。通过缺口302设置在法兰挡边301上,这样可避免装入腰型孔后与底座1内侧焊缝干涉,合理利用空间,使孔距的调整范围更大,同时腰型孔可尽量紧凑,使腰型孔间距最小值更小,本实用新型新型塔筒吊装座自重更小,便于人力搬运和安装作业。

51.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

52.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。