1.本发明涉及电子线路板制造领域,特别涉及一种双头吸附式电子线路板送料机构。

背景技术:

2.电子线路板是机器设备、汽车、家电、电子产品中不可或缺的电子器件组件,常作为电源或控制系统使用,面广量大。

3.过去人工制造和装配电子线路板由于生产效率低、劳动负荷重、产品质量一致性差等问题已逐步被自动化制造和装配取代,其中电子线路板自动上下料是自动化制造过程的重要内容之一。

4.现有电子产品装配生产速度高,且电子线路板上的芯片、电子元器件具有易损、连接强度低的特性,因此在送料过程,易与电子线路板的刚性碰撞,导致线路板损坏。

技术实现要素:

5.本发明要解决的技术问题:本发明的目的是为了解决现有技术中的不足,提供一种高效率、无损伤、定位准确的双头吸附式电子线路板送料机构。

6.本发明的技术方案:本发明所述的一种双头吸附式电子线路板送料机构,包括双头吸附组件、带动所述双头吸附组件上下运动的上下驱动装置、带动所述双头吸附组件转动的回转驱动装置和输料平台;

7.所述双头吸附组件包括两组结构相同的吸附组件,所述吸附组件包括真空吸管、设置在所述真空吸管末端,用于吸附电子线路板的真空吸头以及设置在所述真空吸头上的电子线路板定位针;

8.所述上下驱动装置包括芯轴和驱动所述芯轴上下往复运动的凸轮;所述芯轴顶端设有支撑板;所述支撑板上设有第一支撑臂和第二支撑臂;所述支撑板一侧设有滑键;所述滑键与所述芯轴平行;所述第一支撑臂和第二支撑臂前端分别设有一所述真空吸头;所述输料平台设置在所述真空吸头下端;

9.所述回转驱动装置包括转动套、转动套旋转驱动装置和用于驱动所述支撑板旋转的旋转体;

10.还包括机构支座,所述转动套竖直设置在所述机构支座的内腔中,所述芯轴穿过所述转动套;

11.所述转动套顶端连接所述旋转体,可带动旋转体转动;

12.所述旋转体一侧设有匹配所述滑键的导向槽;所述滑键通过所述导向槽带动所述支撑板整体旋转;所述支撑板在所述芯轴驱动下,随所述滑键,沿所述导向槽上下往复运动;

13.所述输料平台上设有限位座底座,所述限位座底座上设有限制所述支撑板旋转角度的定位块,所述定位块有两个,两所述定位块处于同水平面。

14.进一步的,所述第一支撑臂和第二支撑臂间夹角为90度。

15.进一步的,所述芯轴与所述凸轮的接触端设有半圆形接触端一端为半圆头;所述芯轴外圆面设有压簧;在压簧的作用,所述芯轴与凸轮保持接触。

16.进一步的,所述转动套旋转驱动装置包括气缸、齿条和驱动所述转动套转动的齿轮;

17.所述气缸外侧安装有控制行程距离的行程开关;所述气缸带动所述齿条做直线往复运动,所述齿条和齿轮啮合实现所述齿轮转动。

18.进一步的,所述旋转体通过第一紧固件和第二紧固件固定在所述转动套外表面。

19.进一步的,所述支撑板与所述定位块为弹性碰撞;

20.所述定位块包括定位钢球、钢球盖板、定位弹簧定位块壳体和设置在所述定位块壳体尾端的定位弹簧调节螺母;所述定位块壳体前端设有钢球盖板;所述定位块壳体内设有定位弹簧,所述定位弹簧前端设有定位钢球;所述定位钢球靠弹簧力定位在钢球盖板的孔内。

21.进一步的,在所述旋转体的导向槽两侧,设有滑键接触块;所述滑键接触块包括接触钢球、弹簧和弹簧预紧螺钉。

22.进一步的,所述电子线路板定位针的针头部形状呈锥形直径为2-3mm,,两针距离与待吸取电子线路板两个定位孔距离一致,定位针直径于电子线路板上定位孔直径一致,公差配合为动配合。

23.进一步的,所述凸轮的轮廓面、半圆形接触端、滑键的表面、齿条和齿轮的齿面进行淬火处理。

24.本发明与现有技术相比的有益效果:

25.通过气缸杆上螺栓把气缸与齿条连接在一起,气缸的往复运动带动齿条做直线往复运动,齿条和齿轮啮合传动实现齿轮转动,齿轮通过紧定螺钉与转动套连接成一体,齿轮转动带动转动套在转动轴承内进行转动,旋转体通过螺栓与转动套连接成一体,当转动套和旋转体进行旋转运动时,带动旋转体方形滑槽内的滑键发生转动,方形滑键同时驱动支撑板围绕芯轴轴心线发生转动,安装在支撑板上的真空吸头靠负压抓吸住电子线路板,并围绕芯轴轴心线发生转动,实现电子线路板的自动送料,回转效果好,结构更稳定。

附图说明

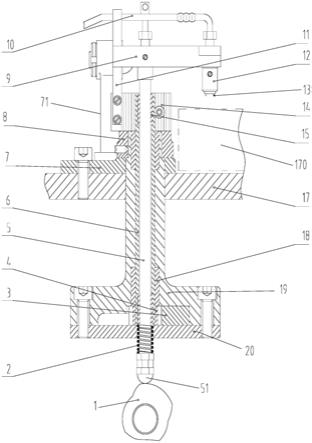

26.图1为本发明的整体结构示意图;

27.图2为本发明中支撑板的结构示意图;

28.图3为本发明中旋转体的具体结构示意图;

29.图4为本发明中定位块的具体结构示意图。

具体实施方式

30.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

31.如图1所示为本发明双头吸附式电子线路板送料机构示意图,包括双头吸附组件、带动双头吸附组件上下运动的上下驱动装置、带动双头吸附组件转动的回转驱动装置和输

料平台17;

32.双头吸附组件包括两组结构相同的吸附组件,吸附组件包括真空吸管10、设置在真空吸管10末端,用于吸附电子线路板的真空吸头12以及设置在真空吸头12上的电子线路板定位针13;电子线路板定位针13的针头部形状呈锥形直径为2-3mm,,两针距离与待吸取电子线路板两个定位孔距离一致,定位针直径于电子线路板上定位孔直径一致,公差配合为动配合。

33.上下驱动装置包括芯轴5和驱动芯轴5上下往复运动的凸轮1;:芯轴5与凸轮1的接触端设有半圆形接触端51一端为半圆头;芯轴5外圆面设有压簧2;在压簧2的作用,芯轴5与凸轮1保持接触。芯轴5顶端设有支撑板9;支撑板9上设有第一支撑臂901和第二支撑臂902;第一支撑臂901和第二支撑臂902间夹角为90度。支撑板9一侧设有滑键11;滑键11与芯轴5平行;第一支撑臂901和第二支撑臂902前端分别设有一真空吸头12;输料平台17设置在真空吸头12下端;支撑板9与定位块16为弹性碰撞;定位块16包括定位钢球161、钢球盖板162、定位弹簧163定位块壳体164和设置在定位块壳体164尾端的定位弹簧调节螺母165;定位块壳体164前端设有钢球盖板162;定位块壳体164内设有定位弹簧163,定位弹簧163前端设有定位钢球161;定位钢球161靠弹簧力定位在钢球盖板162的孔内。

34.回转驱动装置包括转动套6、转动套旋转驱动装置和用于驱动支撑板9旋转的旋转体14;在旋转体14的导向槽91两侧,设有滑键接触块;滑键接触块包括接触钢球146、弹簧145和弹簧预紧螺钉145。旋转体14通过第一紧固件141和第二紧固件143固定在转动套6外表面。

35.还包括机构支座19,转动套6竖直设置在机构支座19的内腔中,芯轴5穿过转动套6;

36.转动套6顶端连接旋转体14,可带动旋转体14转动;

37.旋转体14一侧设有匹配滑键11的导向槽91;滑键11通过导向槽91带动支撑板9整体旋转;支撑板9在芯轴5驱动下,随滑键11,沿导向槽91上下往复运动;

38.输料平台17上设有限位座底座7,限位座底座7上设有限制支撑板9旋转角度的定位块16,定位块16有两个,两定位块16处于同水平面。

39.转动套旋转驱动装置包括气缸21、齿条3和驱动转动套6转动的齿轮4;

40.气缸21外侧安装有控制行程距离的行程开关;气缸21带动齿条3做直线往复运动,齿条3和齿轮4啮合实现齿轮4转动。

41.其中,由凸轮1、压簧2、芯轴5、支撑板9、滑动轴承15组合实现机构上下运动功能;

42.由齿条3、齿轮4、转动套6、旋转体14、支撑板9、滑键11、转动轴承18、气缸21组合实现机构旋转运动功能;

43.由真空吸管10、真空吸头12、定位针13零件组合实现电子线路板自动抓取和移位功能;

44.底座7上安装有一对定位块16,用于支撑板9以及支撑板安装的真空吸头12的转向限位;通过螺纹把螺帽8与机构支座19连接在一起,并用紧定螺钉限制螺帽8松动,机构支座19安装在小平板20上,底座7则安装在输料平台17上。

45.如图2所示为本发明弹性定位块结构图,定位块16为弹性定位,定位钢球161靠弹簧力定位在钢球盖板162的孔内,支撑板9与定位块16为弹性碰撞,定位弹簧调节螺母165调

整定位弹簧163的预紧力。定位块16为一对,互成180

°

角对称安装在底座7上。

46.如图3所示为本发明旋转体结构图,旋转体14通过第一紧固件(141)和第二紧固件(143)与转动套6连接,旋转体14与滑键11为滚动摩擦,钢球146在弹簧145作用下与滑键11接触,螺钉144调整弹簧145预紧力。

47.本发明具体实施步骤如下:

48.步骤一,零件设计:按照图1电子线路板自动上下料结构图,设计各零件图。零件凸轮1首先要设计凸轮升程,该升程值等于真空吸头12抓取的电子线路板上下运动行程,根据凸轮升程压力角≤30

°

以及电子线路板在上位下位停留时间,设计凸轮升程曲线;零件齿条3、齿轮4为一对啮合传动件,考虑传动负载小,采用直齿且模数值为1,根据电子线路板转角的最大值(本案例为90

°

角),计算齿条3的齿形长度,根据与齿轮4固定一体的转动套6的直径,设计确定齿轮4的内径、齿数和基圆直径;零件芯轴5要根据负载力和上下运动行程大小确定轴的直径和长度,与凸轮1接触部分产生滑动摩擦,结构形式需要设计成球头,与滑动轴承15接触部分产生滑动摩擦,该部分要进行热处理,外圆表面硬度达到hrc50以上;零件转动套6设计要根据负载力大小确定壁厚值,与转动轴承18接触部分产生滑动摩擦,外圆表面要进行热处理,硬度值达到hrc50以上;零件底座7上安装有一对定位块16,零件要保证刚度和强度,厚度值不小于12mm;零件螺帽8上表面与旋转体14接触产生滑动摩擦,上表面要进行热处理,硬度值达到hrc50以上;零件支撑板9安装有真空吸头12,需一定刚度和强度,支撑板9为运动件,兼具上下运动和旋转运动,在保证刚度和强度的前提下,尽量减小零件的体积与重量;零件滑键11兼具传递运动和定位功能,零件要保证刚度和强度,外表面要进行热处理,硬度值达到hrc50以上;零件真空吸头12设计要根据目标件电子线路板的尺寸和重量,确定真空吸头外形、尺寸、真空腔体结构;零件定位针13设计有一对针柱体,其头部形状呈锥形,针柱体与电子线路板的定位孔互配,对电子线路板进行定位,两针柱体距离与电子线路板定位孔距离一致,针柱体直径公称尺寸与电子线路板上定位孔直径相同,公差配合为动配合;

49.零件旋转体14设计有方形滑槽,与滑键11配合,兼具传递旋转运动和定位功能,在保证刚度和强度的前提下,尽量减小零件的体积与重量;

50.零件滑动轴承15采用合金铜材料,内圆与芯轴5产生滑动摩擦,内圆表面光洁度为0.8;零件定位块16为一对,具有螺纹结构,通过螺纹调整定位面的前后距离,继而对真空吸头转动角进行微调整,定位块16球头部分进行热处理增加硬度;零件输料平台17设计主要考虑强度,厚度20mm;零件转动轴承18采用合金铜材料,内圆与转动套6产生滑动摩擦,内圆表面光洁度为0.8;零件机构支座19材料为由铸件或碳钢焊接件,支撑筒圆柱形外表面上加工有注油孔,定期给转动轴承18加油润滑;零件小平板20设计主要考虑强度,厚度12mm。

51.步骤二,零件制造:对步骤一设计的各零件图进行加工制造,其中运动件包括凸轮1、齿条3、齿轮4、芯轴5、转动套6、支撑板9、滑键11、真空吸头12、定位针13旋转体14、定位块16,运动件的材料采用45钢或40cr,所有配合面且产生相对运动的零件需要表面淬火处理,包括凸轮1行程曲线表面、齿条3和齿轮4齿面、芯轴5的圆头部位和与轴承配合部位、转动套6与轴承配合部位、滑键11与滑槽配合部位、旋转体14滑槽表面、定位块16的圆头部位。关键零件需要整体具备较高强度,需要做调质处理,包括凸轮1、齿条3、齿轮4、芯轴5、转动套6、支撑板9、滑键11。结构中轴承材料采用铜合金材料zcuzn16si4,轴承与其他零件运动配合

面需要较高的光洁度,光洁度值为0.8。结构中其他静止零件材料采用q235普通碳钢,包括底座7、螺帽8、输料平台17、小平板20,而零件机构支座19材料为铸件或碳钢焊接件。

52.步骤三,采购:本发明涉及外购件、标准件采购包括真空泵、真空规、真空表、真空电磁阀、plc、气缸21、真空吸管10、压簧2、紧固件。真空泵使真空吸头产生负压,吸住电子线路板完成抓取和移位,采用直联真空泵,抽气速率2l/s满足一般要求。真空规、真空表结合使用,测定系统真空值,通过设定值调整真空吸头吸力大小,采用低真空的真空规、真空表能满足要求。真空电磁阀由plc控制实现真空管道的开启和关闭,真空电磁阀与真空管道接口保持一致。plc完成真空电磁阀、气缸等执行件的顺序动作,本发明的机构plc可以共用主机plc,也可以独立使用plc。真空吸管10采用真空系统专用管,内径与接口一致,尺寸太紧套不上去,太松易漏气。气缸21驱动齿条3做往复运动,气缸采用标准双作用直线气缸,缸径30mm,根据齿轮4节圆直径和转角计算气缸行程,气缸配有行程开关,与定位块16配合使用。压簧2的压力使凸轮1行程曲线表面和芯轴5的圆头部分保持接触,压簧2的直径和长度选用使松紧度适中。紧固件按照图1电子线路板自动上下料结构图的种类和数量采购。

53.步骤四,结构装配:按照图1电子线路板自动上下料结构图进行装配,凸轮1通过键固定在齿轮轴上、齿条3通过气缸21杆头螺纹连接、齿条3和齿轮4相互啮合,调整间隙适中,传动误差小且不干涉,齿轮4通过紧定螺钉与转动套6固定在一起。将一对转动轴承18过盈配合装入机构支座19两端,机构支座19安装在小平板20上,将一对滑动轴承15过盈配合装入转动套6两端,在套入芯轴5,底座7固定在输料平台17上,旋入螺帽8,旋转体14通过紧固件141、143、紧固螺钉142与转动套6连接,钢球146在弹簧145作用下与滑键11接触,螺钉144调整弹簧145预紧力。芯轴5一端安装固定支撑板9,在支撑板9上安装固定滑键11、真空吸头12,定位针13安装固定在真空吸头12上。将真空吸管10一端与真空罐接头连接,再将真空罐与真空泵连接,真空吸管10另一端与真空吸头12连接形成真空系统,真空系统还包括在真空吸管10与真空罐连接之间安装的真空表、真空规管、真空电磁阀。定位块16为一对,互成180

°

角对称安装在底座7上,通过螺纹调整定位面的前后距离,继而对真空吸头定位角进行微调整。

54.步骤五,结构运行:

55.目标件电子线路板在料仓齐整摆好备用。气缸21接到plc指令后向前运动,推动齿条3直线向前运动,通过啮合传动,使齿轮4、转动套6、旋转体14、支撑板9、滑键11、真空吸头12,定位针13作逆时针方向转动90

°

角,碰到定位块16后停止。

56.此时,固定在齿轮轴上凸轮1转动,芯轴5在压簧2的压力作用下与凸轮1行程曲线保持接触,拉动支撑板9、滑键11、真空吸头12下降,固定在吸头上的定位针13一对针柱体插入电子线路板定位孔中。这时,真空电磁阀打开,真空吸头内产生负压抓吸住电子线路板。此后,在凸轮1作用下,芯轴5上升,带动支撑板9、真空吸头12、定位针13和电子线路板上行。

57.接着,气缸21拉动齿条3向后运动,带动真空吸头12和电子线路板作顺时针方向转动90

°

角,碰到定位块16后停止。接着,芯轴5拉动支撑板9、滑键11、真空吸头12下降,到位后真空电磁阀关闭,吸力消失,真空吸头松开电子线路板,电子线路板被送入装配工位上的专用夹具。如此反复运行,完成电子线路板自动上下料。

58.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发

明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。