1.本实用新型涉及碳纤维生产设备技术领域,尤其是一种多功能缠绕排布一体机。

背景技术:

2.通过碳纱对模具缠绕成型和通过碳纱生产碳布是碳纤维生产过程中的常见工艺。现有技术是通过不同的设备实现模具缠绕成型和碳布生产的,缠绕设备和碳纱生产设备占用的车间面积较大,且缠绕设备和碳纱设备不能统一操控同步作业。

3.因此,如何提供一种多功能缠绕排布一体机,节省车间空间,即能够统一操控同步作业,又能够分别操控单独作业,这是本领域技术人员亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种多功能缠绕排布一体机,克服前述现有技术的不足,缠绕成型操作的装置和排布装置的结构设计更合理,节省车间空间,即能够统一操控同步作业,又能够分别操控单独作业。

5.本实用新型解决其技术问题所采取的技术方案是:

6.一种多功能缠绕排布一体机,包括固定架和能够在固定架上沿第一方向移动的活动架;所述活动架分为上下两层,上层为缠绕作业区,设置有缠绕装置,下层为排布作业区,设置有排布装置;所述固定架呈“l”型,固定架的纵向架体上分别设置有热辊收卷装置和模具夹持装置,热辊收卷装置的位置与排布装置相对应,模具夹持装置的位置与缠绕装置的位置相对应;

7.本设备中,上层缠绕作业区是对模具的缠绕成型,下层排布作业区是将浸透的碳丝途径扩展后排布到热辊,实现碳布的生产加工;缠绕装置和排布装置在活动架上分区设置,节约空间。

8.进一步的,所述缠绕作业区设置有用于先缠绕装置和排布装置分别放纱的磁粉张力放纱装置,缠绕装置和排布装置采用的碳纱均由磁粉张力放纱装置输出。

9.进一步的,所述固定架的横向架上端沿第一方向设置有第一滑轨,活动架的下端面设置有与第一滑轨相配合的第一滑块,固定架的横向架上端面还设置有沿第一方向伸缩的第一伸缩装置,第一伸缩装置的活塞杆与活动架连接,在第一伸缩装置的驱动下,活动架能够整体沿第一方向移动,使得缠绕装置将碳纱在模具外壁上均匀缠绕,同时使得排布装置的碳纱均匀缠绕在热辊收卷装置,实现同步控制。

10.进一步的,所述排布装置包括依次设置的洗纱机构、张力控制机构、湿法浸胶机构和刮胶扩展机构,其中:

11.所述洗纱机构包括一个或多个洗纱槽和安装在洗纱槽内的第一导向辊,洗纱槽设置有多个时,相邻的两个洗纱槽之间设置有第二导向辊,第二导向辊高于第一导向辊,碳纱从磁粉张力纺纱装置放卷,引入洗砂槽的第一个第一导向辊上,经第一导向辊引入第二导向辊上,再引入下一个第一导向辊,完成洗纱工序;

12.所述张力控制机构包括多个高低错落的张力辊,完成洗纱工序后的碳纱经高低错落的张力辊控制碳纱张力大小;

13.所述湿法浸胶机构包括第一浸胶槽和设置于第一浸胶槽内的第三导向辊,第三导向辊设置有一个或多个,张力控制好后的碳纱进入第一浸胶槽浸胶;

14.所述刮胶扩展机构包括导流罩和设置于导流罩上方的多个扩展辊,导流罩与第一浸胶槽连通,扩展辊高低错落设置,浸胶后浸透的碳纱经高低错落的扩展辊实现展宽和刮胶,刮掉的胶落入导流罩重新导流至第一浸胶槽中。

15.进一步的,所述第一导向辊、第二导向辊、第三导向辊、张力辊和扩展辊均安装在能够调节上下位置的长条孔内,根据需求灵活调整第一导向辊、第二导向辊、第三导向辊、张力辊和扩展辊的高度。

16.进一步的,所述热辊收卷装置包括转动安装于固定架上的热辊和与热辊连接并能够驱动热辊旋转的热辊驱动电机,刮胶扩展后的碳纱经热辊收卷,实现碳布的生产加工。

17.进一步的,所述缠绕装置包括第四导向辊、浸胶机构、回纱机构、丝嘴摆动机构和丝嘴调节机构,其中:

18.所述第四导向辊位于磁粉张力放纱装置的下方,第四导向辊用于将磁粉张力放纱装置放卷的碳纱引入浸胶机构中;

19.所述浸胶机构包括第二浸胶槽、设置于浸胶槽的靠近第四导向辊一侧的进线导向通道、设置于第二浸胶槽内的浸胶辊、设置于浸胶辊上方的第一刮胶辊和设置于浸胶槽远离进线导向通道一侧的第二刮胶辊,碳纱在第四导向辊的导向下穿过进线导向通道,然后缠绕在浸胶辊的外壁中上部实现浸胶,;

20.所述回纱机构包括支撑架、直线轴承、导轴、限位螺母、弹簧、回纱辊、耳板和第五导向辊,所述支撑架跨设在第二浸胶槽的两侧,支撑架的顶板上沿第一方向设置有两个直线轴承,直线轴承内插入导轴,两个导轴的下端之间设置有回纱辊,导轴的上端均螺纹连接有限位螺母,导轴的外部套设有弹簧,弹簧的上端与限位螺母固定连接,弹簧的下端与直线轴承固定连接,支撑架的远离第二刮胶辊的一侧沿第一方向设置有两块耳板,两块耳板之间设置有第五导向辊;浸胶后的碳纱经回纱辊外壁中上部导入第五导向辊外壁中下部,再导入丝嘴摆动机构,经丝嘴摆动机构缠绕到模具夹持装置所夹持的模具上,由于模具可能是圆形也可能是弧形等形状,因此为了防止碳纱缠绕过程中变松,导轴随着碳纱受力被下拉,弹簧及时回弹导轴,确保碳纱保持张力;

21.所述缠绕作业区的下端支撑板上沿第二方向设置有丝嘴调节机构,所述丝嘴调节机构为气缸、液压缸或电动伸缩杆的其中一种,丝嘴调节机构的活塞杆上端连接有丝嘴摆动机构,所述丝嘴摆动机构上设置有导纱嘴,根据需求通过丝嘴调节机构调整丝嘴摆动机构在第二方向上的位置。

22.进一步的,所述磁粉张力放纱装置的下方设置有膜放卷装置,膜放卷装置用于放出opp带,在需要时对浸胶后的碳纱进行覆膜。

23.进一步的,所述缠绕作业区的下端支撑板上设置有第二滑轨,所述丝嘴摆动机构的下端面上设置有与第二滑轨相配合的第二滑块,使得丝嘴调节机构对丝嘴摆动机构的调节更顺畅。

24.进一步的,所述模具夹持装置包括转动设置于固定架上的头部夹持座和尾部夹持

座,头部夹持座和尾部夹持座沿第一方向间隔设置,头部夹持座通过驱动电机驱动旋转,尾部夹持座的夹头能够在第一方向上移动和锁紧;模具夹持机构主要用于夹持模具,并带动模具旋转以便于缠绕碳纱。

25.进一步的,所述第一伸缩装置为气缸、液压缸或电动伸缩杆。

26.进一步的,所述第一方向为前后方向,所述第二方向为左右方向。

27.本实用新型的有益效果是:与现有技术相比,本实用新型的一种多功能缠绕排布一体机具有以下优点:上层缠绕作业区是对模具的缠绕成型,下层排布作业区是将浸透的碳丝途径扩展后排布到热辊,实现碳布的生产加工;缠绕装置和排布装置在活动架上分区设置,节约空间;缠绕装置和排布装置的结构设置更合理;在第一伸缩装置的驱动下,活动架能够整体沿第一方向移动,使得缠绕装置将碳纱在模具外壁上均匀缠绕,同时使得排布装置的碳纱均匀缠绕在热辊收卷装置,实现同步控制。

附图说明

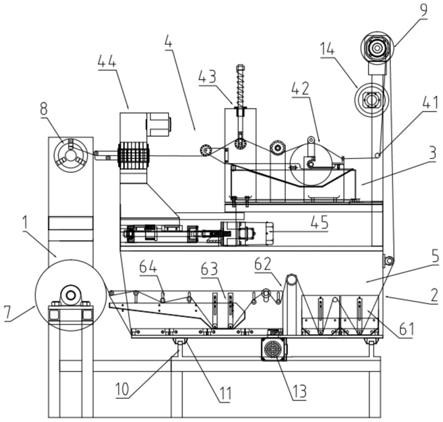

28.图1为本实用新型总体结构示意图;

29.图2为本实用新型固定架的另一角结构示意图;

30.图3为本实用新型缠绕装置的结构示意图;

31.图4为本实用新型排布装置的结构示意图;

32.其中,1固定架、2活动架、3缠绕作业区、4缠绕装置、41第四导向辊、42浸胶机构、421第二浸胶槽、422进线导向通道、423浸胶辊、424第一刮胶辊、425第二刮胶辊、43回纱机构、431支撑架、432直线轴承、432导轴、433限位螺母、434弹簧、435回纱辊、436耳板、437第五导向辊、44丝嘴摆动机构、45丝嘴调节机构、5排布作业区、6排布装置、61洗纱机构、611洗纱槽、612第一导向辊、613第二导向辊、62张力控制机构、621张力辊、63湿法浸胶机构、631第一浸胶槽、632第三导向辊、64刮胶扩展机构、642扩展辊、641导流罩、7热辊收卷装置、701热辊、702热辊驱动电机、8模具夹持装置、82尾部夹持座、83驱动电机、9磁粉张力放纱装置、10第一滑轨、11第一滑块、13第一伸缩装置、14膜放卷装置。

具体实施方式

33.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

34.如图1-4所示实施例中,一种多功能缠绕排布一体机,包括固定架1和能够在固定架1上沿第一方向移动的活动架2;所述活动架2分为上下两层,上层为缠绕作业区3,设置有缠绕装置4,下层为排布作业区5,设置有排布装置6;所述固定架1呈“l”型,固定架1的纵向架体上分别设置有热辊收卷装置7和模具夹持装置8,热辊收卷装置7的位置与排布装置6相对应,模具夹持装置8的位置与缠绕装置4的位置相对应;

35.本设备中,上层缠绕作业区3是对模具的缠绕成型,下层排布作业区5是将浸透的碳丝途径扩展后排布到热辊701,实现碳布的生产加工;缠绕装置4和排布装置6在活动架2上分区设置,节约空间。

36.本实施例中,所述缠绕作业区3设置有用于先缠绕装置4和排布装置6分别放纱的磁粉张力放纱装置9,缠绕装置4和排布装置6采用的碳纱均由磁粉张力放纱装置9输出。

37.本实施例中,所述固定架1的横向架上端沿第一方向设置有第一滑轨10,活动架2的下端面设置有与第一滑轨10相配合的第一滑块11,固定架1的横向架上端面还设置有沿第一方向伸缩的第一伸缩装置13,第一伸缩装置13的活塞杆与活动架2连接,在第一伸缩装置13的驱动下,活动架2能够整体沿第一方向移动,使得缠绕装置4将碳纱在模具外壁上均匀缠绕,同时使得排布装置6的碳纱均匀缠绕在热辊收卷装置7,实现同步控制。

38.本实施例中,所述排布装置6包括依次设置的洗纱机构61、张力控制机构62、湿法浸胶机构63和刮胶扩展机构64,其中:

39.所述洗纱机构61包括一个或多个洗纱槽611和安装在洗纱槽611内的第一导向辊612,洗纱槽611设置有多个时,相邻的两个洗纱槽611之间设置有第二导向辊613,第二导向辊613高于第一导向辊612,碳纱从磁粉张力纺纱装置放卷,引入洗砂槽的第一个第一导向辊612上,经第一导向辊612引入第二导向辊613上,再引入下一个第一导向辊612,完成洗纱工序;

40.所述张力控制机构62包括多个高低错落的张力辊621,完成洗纱工序后的碳纱经高低错落的张力辊621控制碳纱张力大小;

41.所述湿法浸胶机构63包括第一浸胶槽631和设置于第一浸胶槽631内的第三导向辊632,第三导向辊632设置有一个或多个,张力控制好后的碳纱进入第一浸胶槽631浸胶;

42.所述刮胶扩展机构64包括导流罩641和设置于导流罩641上方的多个扩展辊642,导流罩641与第一浸胶槽631连通,扩展辊642高低错落设置,浸胶后浸透的碳纱经高低错落的扩展辊642实现展宽和刮胶,刮掉的胶落入导流罩641重新导流至第一浸胶槽641中。

43.本实施例中,所述第一导向辊612、第二导向辊613、第三导向辊632、张力辊621和扩展辊642均安装在能够调节上下位置的长条孔内,根据需求灵活调整第一导向辊612、第二导向辊613、第三导向辊、张力辊和扩展辊642的高度。

44.本实施例中,所述热辊收卷装置7包括转动安装于固定架1上的热辊701和与热辊701连接并能够驱动热辊701旋转的热辊驱动电机702,刮胶扩展后的碳纱经热辊701收卷,实现碳布的生产加工。

45.本实施例中,所述缠绕装置4包括第四导向辊41、浸胶机构42、回纱机构43、丝嘴摆动机构44和丝嘴调节机构45,其中:

46.所述第四导向辊41位于磁粉张力放纱装置9的下方,第四导向辊41用于将磁粉张力放纱装置9放卷的碳纱引入浸胶机构42中;

47.所述浸胶机构42包括第二浸胶槽421、设置于浸胶槽的靠近第四导向辊41一侧的进线导向通道422、设置于第二浸胶槽421内的浸胶辊423、设置于浸胶辊423上方的第一刮胶辊424和设置于浸胶槽远离进线导向通道422一侧的第二刮胶辊425,碳纱在第四导向辊41的导向下穿过进线导向通道422,然后缠绕在浸胶辊423的外壁中上部实现浸胶,;

48.所述回纱机构43包括支撑架431、直线轴承432、导轴432、限位螺母433、弹簧434、回纱辊435、耳板436和第五导向辊437,所述支撑架431跨设在第二浸胶槽421的两侧,支撑架431的顶板上沿第一方向设置有两个直线轴承432,直线轴承432内插入导轴432,两个导轴432的下端之间设置有回纱辊435,导轴432的上端均螺纹连接有限位螺母433,导轴432的外部套设有弹簧434,弹簧434的上端与限位螺母433固定连接,弹簧434的下端与直线轴承432固定连接,支撑架431的远离第二刮胶辊425的一侧沿第一方向设置有两块耳板436,两

块耳板436之间设置有第五导向辊437;浸胶后的碳纱经回纱辊435外壁中上部导入第五导向辊437外壁中下部,再导入丝嘴摆动机构44,经丝嘴摆动机构44缠绕到模具夹持装置8所夹持的模具上,由于模具可能是圆形也可能是弧形等形状,因此为了防止碳纱缠绕过程中变松,导轴432随着碳纱受力被下拉,弹簧434及时回弹导轴432,确保碳纱保持张力;

49.所述缠绕作业区3的下端支撑板上沿第二方向设置有丝嘴调节机构45,所述丝嘴调节机构45为气缸、液压缸或电动伸缩杆的其中一种,丝嘴调节机构45的活塞杆上端连接有丝嘴摆动机构44,所述丝嘴摆动机构44上设置有导纱嘴,根据需求通过丝嘴调节机构45调整丝嘴摆动机构44在第二方向上的位置。

50.本实施例中,所述磁粉张力放纱装置9的下方设置有膜放卷装置14,膜放卷装置14用于放出opp带,在需要时对浸胶后的碳纱进行覆膜。

51.本实施例中,所述缠绕作业区3的下端支撑板上设置有第二滑轨,所述丝嘴摆动机构44的下端面上设置有与第二滑轨相配合的第二滑块,使得丝嘴调节机构45对丝嘴摆动机构44的调节更顺畅。

52.本实施例中,所述模具夹持装置8包括转动设置于固定架1上的头部夹持座81和尾部夹持座82,头部夹持座81和尾部夹持座82沿第一方向间隔设置,头部夹持座81通过驱动电机83驱动旋转,尾部夹持座82的夹头能够在第一方向上移动和锁紧;模具夹持机构主要用于夹持模具,并带动模具旋转以便于缠绕碳纱。

53.本实施例中,所述第一伸缩装置13为气缸、液压缸或电动伸缩杆。

54.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。