1.本实用新型涉及纱架技术领域,尤其是一种二次施加张力式纱架。

背景技术:

2.碳纤维是由有机纤维经过一系列热处理转化而成,含碳量高于90%的无机高性能纤维,是一种力学性能优异的新材料,具有碳材料的固有本性特征,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。

3.碳纤维在加工过程中需要用到纱架,缠卷的纱线置于纱架上,从纱架输出进行浸胶覆膜等处理工序,处理过程中纱线张力扩大到目标范围。现有的纱架大多安装有气缸和摆杆,纱线的张力主要通过气缸和摆杆的动作进行扩大,但是目前纱线的质量参差不齐,纱线中夹杂着断丝,在纱架出纱的过程中,若张力提高较大,断丝受到较大拉力后容易毛躁膨起,严重影响后续的浸胶、覆膜等操作。

4.因此,如何提供一种新型的纱架,其在输出纱线的过程中对纱线张力调节较小,不会使断丝毛躁膨起,促进后续浸胶和覆膜过程顺利进行,这是本领域技人员亟待解决的技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种二次施加张力式纱架,克服前述现有技术的不足,结构设计合理,使用方便,通过伺服电机控制横力矩输出,通过张力传感器检测碳纱张力并将张力信号反馈给伺服电机,伺服电机通过张力传感器给定的张力信号实现碳纱的横张力输出控制,确保了在输出纱线的过程中对纱线张力调节较小,不会使断丝毛躁膨起,促进后续浸胶和覆膜过程顺利进行。

6.本实用新型解决其技术问题所采取的技术方案是:

7.一种二次施加张力式纱架,包括框架,所述框架内腔上下分隔为膜输出区和纱输出区,膜输出区用于放卷保护膜,在碳纱输出并完成浸胶操作后输出的保护膜覆在碳纱的表面,纱输出区用于控制碳纱实现横张力输出,其中:

8.所述膜输出区的右端的框架背板上间隔设置有多个放卷辊,所述放卷辊与对应的第一伺服电的转轴连接,膜输出区的左端的框架背板上设置有至少两列第一长档杆,所述保护膜在经放卷辊放卷,并经第一长档杆导向后从纱架内输出,保护膜放卷过程中第一伺服电机逆向转动,给保护膜一个回拉的力,确保其保持张紧;

9.所述纱输出区的右端的框架背板上设置有至少两排纱筒涨紧套,纱筒涨紧套与对应的第二伺服电机的转轴连接,每一个纱筒涨紧套的左侧均设置有第二长档杆;所述纱输出区的左端的框架背板上设置有至少两排张力输送组件;

10.所述张力输送组件由右至左依次包括第一横挡纱杆、第一立挡纱杆、第二横挡纱杆、张力辊、第三横挡纱杆、第二立挡纱杆和导纱轮,所述张力辊的上方设置有张力传感器,张力传感器与第二伺服电机电性连接;

11.所述第一立挡纱杆和第二立挡纱杆均包括安装座和设置于安装座上端面的立杆,立杆前后间隔设置有两条

12.第二伺服电机控制出纱张力,纱筒张紧套上的碳经第二长导杆的导向后依次穿过第一横向挡纱杆的外壁上缘、第一立挡纱杆的两立板之间、第二横向挡纱杆的外壁下缘、张力辊的外壁上缘、第三横向挡纱杆的外壁下缘、第二立挡纱杆的两立杆之间,最近经导纱轮导出,在碳纱经过张力辊时,张力传感器检测到到碳纱的张力值,并将数据信号传输给第二伺服电机,第二伺服电机通过张力传感器给定的张力信号实现碳纱的横张力输出控制;在碳纱输出并完成浸胶操作后膜输出区输出保护膜,保护膜覆在碳纱的表面。

13.进一步的,每排纱筒涨紧套中相邻两个纱筒涨紧套的高度不同;纱筒涨紧套左侧的第二长档杆的位置与该纱筒涨紧套的位置相对应,以便于各个筒纱涨紧套在同步运行过程中互不干扰。

14.进一步的,上下相邻的两排张力输送组件中的张力辊左右错位设置,在互不干扰运行的前提下节约空间。

15.进一步的,所述第一横挡纱杆的上缘位于第一立挡纱杆的安装座的上端面以上,且位于第一立挡纱杆的立杆的顶端以下,确保碳纱顺利经第一立挡纱杆正位后向左传输。

16.进一步的,所述第二横挡纱杆的下缘和第三横挡纱杆的下缘均位于张力辊的上缘以下,提高对碳纱的张力控制作用。

17.进一步的,所述第三横挡纱杆的下缘位于第二立挡纱杆的安装座以上,且位于第二立挡纱杆的立杆的顶端以下,确保碳纱顺利经第二立挡纱杆正位后从纱架输出。

18.进一步的,相邻两个放卷辊的高度不同,确保膜放卷时互不干扰。

19.本实用新型的有益效果是:与现有技术相比,本实用新型的一种二次施加张力式纱架具有以下优点:结构设计合理,使用方便,第二伺服电机控制出纱张力,纱筒张紧套上的碳经第二长导杆的导向后依次穿过第一横向挡纱杆的外壁上缘、第一立挡纱杆的两立板之间、第二横向挡纱杆的外壁下缘、张力辊的外壁上缘、第三横向挡纱杆的外壁下缘、第二立挡纱杆的两立杆之间,最近经导纱轮导出,在碳纱经过张力辊时,张力传感器检测到碳纱的张力值,并将数据信号传输给第二伺服电机,第二伺服电机通过张力传感器给定的张力信号实现碳纱的横张力输出控制;在输出纱线的过程中对纱线张力调节较小,不会使断丝毛躁膨起,促进后续浸胶和覆膜过程顺利进行。

附图说明

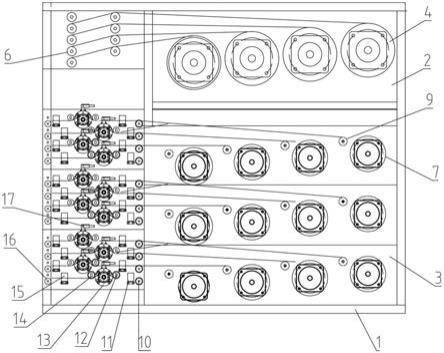

20.图1为本实用新型总体结构示意图;

21.图2为本实用新型放卷辊和第一伺服电机的结构示意图;

22.图3为本实用新型纱筒涨紧套和第二伺服电机的结构示意图;

23.图4为本实用新型第一立挡纱杆的结构示意图;

24.其中,1框架、2膜输出区、3纱输出区、4放卷辊、5第一伺服电机、6第一长档杆、7纱筒涨紧套、8第二伺服电机、9第二长档杆、10第一横挡纱杆、11第一立挡纱杆、12第二横挡纱杆、13张力辊、14第三横挡纱杆、15第二立挡纱杆、16导纱轮、17张力传感器、18安装座、19立杆。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.如图1-4所示实施例中,一种二次施加张力式纱架,包括框架1,所述框架1内腔上下分隔为膜输出区2和纱输出区3,膜输出区2用于放卷保护膜,在碳纱输出并完成浸胶操作后输出的保护膜覆在碳纱的表面,纱输出区3用于控制碳纱实现横张力输出,其中:

27.所述膜输出区2的右端的框架1背板上间隔设置有多个放卷辊4,所述放卷辊4与对应的第一伺服电机5的转轴连接,膜输出区2的左端的框架1背板上设置有至少两列第一长档杆6,所述保护膜在第一伺服电机5的张力控制下经放卷辊4放卷,并经第一长档杆6导向后从纱架内输出;

28.所述纱输出区3的右端的框架1背板上设置有至少两排纱筒涨紧套7,纱筒涨紧套7与对应的第二伺服电机8的转轴连接,每一个纱筒涨紧套7的左侧均设置有第二长档杆9;所述纱输出区3的左端的框架1背板上设置有至少两排张力输送组件;

29.所述张力输送组件由右至左依次包括第一横挡纱杆10、第一立挡纱杆11、第二横挡纱杆12、张力辊13、第三横挡纱杆14、第二立挡纱杆15和导纱轮16,所述张力辊13的上方设置有张力传感器17,张力传感器17与第二伺服电机8电性连接;

30.所述第一立挡纱杆11和第二立挡纱杆15均包括安装座18和设置于安装座18上端面的立杆19,立杆19前后间隔设置有两条

31.第二伺服电机8控制出纱张力,纱筒张紧套上的碳经第二长导杆的导向后依次穿过第一横向挡纱杆的外壁上缘、第一立挡纱杆11的两立板之间、第二横向挡纱杆的外壁下缘、张力辊13的外壁上缘、第三横向挡纱杆的外壁下缘、第二立挡纱杆15的两立杆19之间,最近经导纱轮16导出,在碳纱经过张力辊13时,张力传感器17检测到碳纱的张力值,并将数据信号传输给第二伺服电机8,第二伺服电机8通过张力传感器17给定的张力信号实现碳纱的横张力输出控制;在碳纱输出并完成浸胶操作后膜输出区2输出保护膜,保护膜覆在碳纱的表面。

32.本实施例中,每排纱筒涨紧套7中相邻两个纱筒涨紧套7的高度不同;纱筒涨紧套7左侧的第二长档杆9的位置与该纱筒涨紧套7的位置相对应,以便于各个筒纱涨紧套在同步运行过程中互不干扰。

33.本实施例中,上下相邻的两排张力输送组件中的张力辊13左右错位设置,在互不干扰运行的前提下节约空间。

34.本实施例中,所述第一横挡纱杆10的上缘位于第一立挡纱杆11的安装座18的上端面以上,且位于第一立挡纱杆11的立杆19的顶端以下,确保碳纱顺利经第一立挡纱杆11正位后向左传输。

35.本实施例中,所述第二横挡纱杆12的下缘和第三横挡纱杆14的下缘均位于张力辊13的上缘以下,提高对碳纱的张力控制作用。

36.本实施例中,所述第三横挡纱杆14的下缘位于第二立挡纱杆15的安装座18以上,且位于第二立挡纱杆15的立杆19的顶端以下,确保碳纱顺利经第二立挡纱杆15正位后从纱架输出。

37.本实施例中,相邻两个放卷辊4的高度不同,确保膜放卷时互不干扰。

38.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。