1.本实用新型涉及矿山运输重型带式输送机技术领域,具体为一种皮带机缓冲装置及其制作方法。

背景技术:

2.在矿山运输中,大量使用带式输送机进行矿石、废岩等的输送运输。在输送机转运过程中,为了减缓物料对运输胶带的冲击,都会在物料的落点处设置缓冲装置。

3.目前带式输送机常规使用的缓冲装置大多为缓冲托辊组3或缓冲床a4,如图1、图2所示。缓冲托辊组3设置在皮带机尾部分1和皮带机头部分2 之间,缓冲托辊组3的吸收冲击力弱,缓冲能力差,重力冲击情况下会产生托辊脱槽,造成事故;间距较大,重载时密封效果不好,易出现跑料、跑灰现象。

4.现有的常规缓冲床a4可有效避免此类不足,如图3-5所示,常规缓冲床 a4包括缓冲条a501、缓冲床底板a502、加强肋板a503、底梁a504、缓冲弹簧a505、连接螺栓a506和锁紧螺栓a507;但是现有缓冲床a4与皮带之间为全面接触、滑动摩擦对动能损耗及皮带磨损较大;且很多缓冲床a4两侧的缓冲条a501都为纵向布置,经常出现皮带在跑偏时卡入缓冲条a501之间的间隙,磨损皮带边部甚至造成皮带撕裂;尤其在一些生产系统的瞬时给料量变化大的场合,会出现因瞬时给料量偏大造成皮带压停,或其他原因造成重负荷停机后,由于料斗里的积料过多将皮带与缓冲条a501之间压死。这时候会因为皮带与缓冲条a501的接触面过大,物料重量大,造成输送机重负荷无法启动或启动打滑,只能进行人工清料后在启动,不仅劳动强度大,而且存在安全隐患。

技术实现要素:

5.本实用新型的目的在于提供一种皮带机缓冲装置及其制作方法,通过设置可调节高分子材料缓冲底辊,不仅满足正常生产时缓冲要求,而且降低摩擦动能的损失;尤其是在出现皮带压停、重负荷启动不了的情况下,采用调整螺钉调整抬高底辊组,改变皮带与支持面的摩擦形式,大幅降低摩擦力,保证重负荷安全,避免人工清料,消除安全隐患,以解决现有带式输送机缓冲装置的不足引起的缓冲能力差,跑偏易卡滞,摩擦阻力大,重负荷启动困难的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种皮带机缓冲装置,包括缓冲床b和高分子滚轮式底辊组;所述高分子滚轮式底辊组共设有五组,每组高分子滚轮式底辊组分别安装于缓冲床b 的前后两端及中部底板空隙处,所述缓冲床b的两端通过连接螺栓b固定连接在皮带机支架上,在皮带机支架的中间加设用于减缓物料冲击的缓冲弹簧 b。

8.更进一步地,所述缓冲床b包括缓冲条b、缓冲床底板b、加强肋板b、底梁b、缓冲弹簧b、连接螺栓b和锁紧螺栓b;所述缓冲条b通过锁紧螺栓 b与缓冲床底板b连接;缓冲床底板b与底梁b之间通过加强肋板b连接;所述底梁b的两端通过连接螺栓b固定连接在皮带机

支架上。

9.更进一步地,所述高分子滚轮式底辊组包括高分子底辊、底辊耳架、底座、辊轴、锁紧螺母、连接螺栓孔b和h型底梁;所述高分子底辊分别安装在底座的底辊耳架中,并通过辊轴串接,在辊轴的两端通过锁紧螺母锁紧,并将组装好的底座放在h型底梁的中部,在底座的两端通过在连接螺栓孔b 内放入螺栓与h型底梁连接组装成高分子滚轮式底辊组。

10.更进一步地,所述h型底梁的上端面设有连接螺栓孔c,连接螺栓孔c与连接螺栓孔b对接;在h型底梁的下端面设有连接螺栓孔d和调整螺钉孔;所述高分子滚轮式底辊组通过螺栓穿入h型底梁底部的连接螺栓孔d安装在皮带机支架上。

11.本实用新型提供另一种技术方案:一种皮带机缓冲装置的制作方法,包括以下步骤:

12.s1:制作缓冲床b:将缓冲条b通过锁紧螺栓b与缓冲床底板b连接;再缓冲床底板b与底梁b之间通过加强肋板b连接;再底梁b的两端通过连接螺栓b固定连接在皮带机支架上,并在皮带机支架的中间加设用于减缓物料冲击的缓冲弹簧b;

13.s2:制作高分子滚轮式底辊组:将高分子底辊分别安装在底座的底辊耳架中,并通过辊轴串接,在辊轴的两端通过锁紧螺母锁紧,并将组装好的底座放在h型底梁的中部,在底座的两端通过在连接螺栓孔b内放入螺栓与h 型底梁连接组装成高分子滚轮式底辊组;

14.s3:将s2中制作好的高分子滚轮式底辊组取五组备用,每组高分子滚轮式底辊组分别安装于s1中制作好的缓冲床b的前后两端及中部底板空隙处,并将高分子滚轮式底辊组通过螺栓穿入h型底梁底部的连接螺栓孔d,将高分子滚轮式底辊组安装在皮带机支架上。

15.更进一步地,正常工作时,缓冲条b与皮带机支架上的皮带之间留有间隙e1,高分子底辊的上象限点低于缓冲条b上表面高度为e2。

16.更进一步地,在皮带压停无法正常启动时,将高分子滚轮式底辊组的h 型底梁与皮带机支架之间的螺栓拆下后,用顶丝拧入h型底梁两端的调整螺钉孔中,将五个高分子滚轮式底辊组顶高至单个的高分子底辊的上象限点高于缓冲条b上表面高度e3后,在h型底梁与皮带机支架的间隙中垫入同等厚度的垫片后,再用螺栓将h型底梁与皮带机支架连接,紧固好螺栓后即可启动皮带带料,将皮带的积料带空后,再将高分子滚轮式底辊组恢复正常安装状态即可。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型提供的一种皮带机缓冲装置及其制作方法,通过设置可调节高分子滚轮式底辊组配合缓冲床b,不仅满足正常生产时缓冲要求,而且降低摩擦动能的损失;尤其是在出现皮带压停、重负荷启动不了的情况下,采用调整螺钉调整抬高高分子滚轮式底辊组,改变皮带与支持面的摩擦形式,大幅降低摩擦力,保证重负荷安全运行,避免人工清料,消除安全隐患,科学合理地解决了带式输送机缓冲装置不足引起的缓冲能力差、跑偏易卡滞、摩擦阻力大、重负荷启动困难的问题;其整体结构设计安全可靠,简单有效。

附图说明

19.图1为采用常规缓冲托辊组皮带机示意图;

20.图2为采用常规缓冲床皮带机示意图;

21.图3为常规缓冲床示意图;

22.图4为图3的侧视图;

23.图5为图3的俯视图;

24.图6为本实用新型的重型带式输送机的缓冲装置示意图;

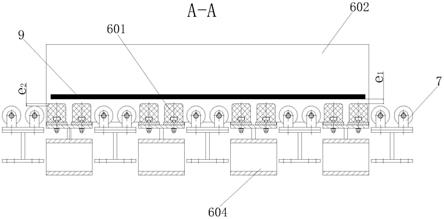

25.图7为本实用新型图6的侧视图;

26.图8为本实用新型图6的俯视图;

27.图9为本实用新型的高分子滚轮式底辊组部件示意图;

28.图10为本实用新型图9的侧视图;

29.图11为本实用新型的高分子滚轮式底辊组正视图;

30.图12为本实用新型图11的侧视图;

31.图13为本实用新型的h型底梁平面图;

32.图14为本实用新型的h型底梁侧剖图;

33.图15为本实用新型的缓冲装置正常工作安装示意图;

34.图16为本实用新型的缓冲装置处理皮带压停状态安装示意图。

35.图中:1、皮带机尾部分;2、皮带机头部分;3、缓冲托辊组;4、缓冲床a;501、缓冲条a;502、缓冲床底板a;503、加强肋板a;504、底梁a; 505、缓冲弹簧a;506、连接螺栓a;507、锁紧螺栓a;6、缓冲床b;601、缓冲条b;602、缓冲床底板b;603、加强肋板b;604、底梁b;605、缓冲弹簧b;606、连接螺栓b;607、锁紧螺栓b;7、高分子滚轮式底辊组;701、高分子底辊;702、底辊耳架;703、底座;704、辊轴;705、锁紧螺母;706、连接螺栓孔b;72、h型底梁;721、连接螺栓孔c;722、连接螺栓孔d;723、调整螺钉孔;8、皮带机支架;9、皮带。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.请参阅图6-16,本实用新型实施例中提供一种皮带机缓冲装置,包括缓冲床b6和高分子滚轮式底辊组7;高分子滚轮式底辊组7共设有五组,每组高分子滚轮式底辊组7分别安装于缓冲床b6的前后两端及中部底板空隙处,缓冲床b6的两端通过连接螺栓b606固定连接在皮带机支架8上,在皮带机支架8的中间加设用于减缓物料冲击的缓冲弹簧b605。其中,缓冲床b6包括缓冲条b601、缓冲床底板b602、加强肋板b603、底梁b604、缓冲弹簧b605、连接螺栓b606和锁紧螺栓b607;所述缓冲条b601通过锁紧螺栓b607与缓冲床底板b602连接;缓冲床底板b602与底梁b604之间通过加强肋板b603连接;所述底梁b604的两端通过连接螺栓b606固定连接在皮带机支架8上;高分子滚轮式底辊组7包括高分子底辊701、底辊耳架702、底座703、辊轴 704、锁紧螺母705、连接螺栓孔b706和h型底梁72;所述高分子底辊701 分别安装在底座703的底辊耳架702中,并通过辊轴704串接,在辊轴704 的两端通过锁紧螺母705锁紧,并将组装好的底座703放在h型底梁72的中部,在底座703的两端通过在连接螺栓孔b706内放入螺栓与h型底梁72连接组装成高分子滚轮式底辊组7;h型底梁72的上端面设有连接螺栓孔c721,连接螺栓孔c721与连接螺栓孔b706对接;在h型底梁72的下端面设有连

接螺栓孔d722和调整螺钉孔723;高分子滚轮式底辊组7通过螺栓穿入h型底梁72底部的连接螺栓孔d722安装在皮带机支架8上。

38.本实用新型实施例的工作原理如下:整个缓冲装置正常工作时,缓冲条 b601与皮带机支架8上的皮带9之间留有间隙e1(约20mm),高分子底辊 701的上象限点低于缓冲条b601上表面高度为e2(约20-25mm);在皮带9 压停无法正常启动时,将高分子滚轮式底辊组7的h型底梁72与皮带机支架 8之间的螺栓拆下后,用顶丝拧入h型底梁72两端的调整螺钉孔723中,将五个高分子滚轮式底辊组7顶高至单个的高分子底辊701的上象限点高于缓冲条b601上表面高度e3后,在h型底梁72与皮带机支架8的间隙中垫入同等厚度的垫片后,再用螺栓将h型底梁72与皮带机支架8连接,紧固好螺栓后即可启动皮带9带料,将皮带9的积料带空后,再将高分子滚轮式底辊组7 恢复正常安装状态即可。

39.为了进一步更好的解释说明本实用新型实施例,还提供一种皮带机缓冲装置的制作方法,包括以下步骤:

40.第一步:制作缓冲床b6:将缓冲条b601通过锁紧螺栓b607与缓冲床底板b602连接;再缓冲床底板b602与底梁b604之间通过加强肋板b603连接;再底梁b604的两端通过连接螺栓b606固定连接在皮带机支架8上,并在皮带机支架8的中间加设用于减缓物料冲击的缓冲弹簧b605;

41.第二步:制作高分子滚轮式底辊组7:将高分子底辊701分别安装在底座 703的底辊耳架702中,并通过辊轴704串接,在辊轴704的两端通过锁紧螺母705锁紧,并将组装好的底座703放在h型底梁72的中部,在底座703的两端通过在连接螺栓孔b706内放入螺栓与h型底梁72连接组装成高分子滚轮式底辊组7;

42.第三步:将步骤二中制作好的高分子滚轮式底辊组7取五组备用,每组高分子滚轮式底辊组7分别安装于步骤一中制作好的缓冲床b6的前后两端及中部底板空隙处,并将高分子滚轮式底辊组7通过螺栓穿入h型底梁72底部的连接螺栓孔d722,将高分子滚轮式底辊组7安装在皮带机支架8上即可。

43.综上所述:本实用新型提供的一种皮带机缓冲装置及其制作方法,通过设置可调节高分子滚轮式底辊组7配合缓冲床b6,不仅满足正常生产时缓冲要求,而且降低摩擦动能的损失;尤其是在出现皮带9压停、重负荷启动不了的情况下,采用调整螺钉调整抬高高分子滚轮式底辊组7,改变皮带9与支持面的摩擦形式,大幅降低摩擦力,保证重负荷安全运行,避免人工清料,消除安全隐患,科学合理地解决了带式输送机缓冲装置不足引起的缓冲能力差、跑偏易卡滞、摩擦阻力大、重负荷启动困难的问题;其整体结构设计安全可靠,简单有效。

44.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。