1.本技术涉及输送装置,尤其是涉及一种升降式输送装置。

背景技术:

2.塑料污染是一种严重的污染源,由于其降解难度大,并且会释放有害元素到土壤和水质内,对生态环境和生物都会造成严重的影响。

3.目前,塑料垃圾的治理都集中在回收再利用上。将塑料垃圾回收后,根据塑料垃圾的原料成分进行分类,接着将塑料垃圾进行清洗、烘干和粉碎,得到塑料碎片,最后将塑料碎片进行造粒和改性等流程,得到可以再次利用的再生料。粉碎完成的塑料碎片会由粉碎机的出料管进入料框内,当料框内物料装满之后,再通过拖车将其转移。

4.由于料框的高度较高,为了保证料框内能够装满塑料碎片,料框需要放置在地面上。而当出料完成后,工作人员需要将装满塑料碎片的料框转移至拖车上,但装满塑料碎片的料框十分沉重,进行转移时比较麻烦。

技术实现要素:

5.为了便于料框转移至拖车上,本技术提供一种升降式输送装置。

6.本技术提供的一种升降式输送装置,采用了如下技术方案:

7.一种升降式输送装置,用于传送料框,包括底板,所述底板上安装有升降机构,所述升降机构上安装有支撑板,所述支撑板顶壁上安装有用于输送料框的第一传送机构,所述输送装置还包括轨道车,所述轨道车上设有第二传送机构,所述底板上安装有用于将料框自第一传送机构转接至第二传送机构的承接件。

8.通过采用上述技术方案,当使用本输送装置进行料框的输送时,先通过升降机构带动支撑板下降,再将料框放置在支撑板上。当塑料碎片进入料框内并将料框填满后,再次驱动升降机构使得支撑板带动料框逐渐升起。接着开启第一传送机构、承接件和第二传送机构,使得料框逐渐转移至轨道车上,并通过轨道车完成料框的运输。通过本装置进行料框的升降和运输,简化了料框在装料完成后的转运,提高了生产效率。

9.可选的,所述升降机构包括两根第一滑动轴,两根所述第一滑动轴相互平行并固定连接于底板上,所述第一滑动轴上滑动连接有驱动块,所述驱动块上转动连接有第一传动臂,两根所述第一滑动轴的同一端均转动连接有第二传动臂,所述第一传动臂和第二传动臂交叉设置并转动相连,所述支撑板底壁的两侧沿支撑板的长度方向固定连接有第二滑动轴,所述第二滑动轴上滑动连接有滑动块,所述第二传动臂远离与第一滑动轴相连的一端与同侧的滑动块转动相连,所述第一传动臂远离与驱动块相连的一端与同侧的第二滑动轴转动相连,所述底板上还安装有用于驱动驱动块在第一滑动轴上运动的驱动件。

10.通过采用上述技术方案,当调节支撑板高度时,开启驱动件使得驱动块在第一滑动轴上滑动。在驱动块的带动下,第一传动臂和第二传动臂之间发生相对转动,使得滑动块与第二滑动轴也滑动配合,且第一传动臂和第二传动臂逐渐趋于竖直。当第一传动臂和第

二传动臂逐渐竖起时,支撑板会逐渐升起;反之,当第一传动臂和第二传动臂逐渐趋于水平时,支撑板则会逐渐下降,从而实现了支撑板高度调控,进而实现了料框高度的调控。

11.可选的,两块所述驱动块之间固定连接有驱动杆,所述驱动件包括固定安装于底板上的伺服电机,所述伺服电机的输出轴上固定连接有与第一滑动轴相平行的螺纹杆,所述驱动杆上开设有螺纹孔,所述螺纹杆与螺纹孔螺纹配合。

12.通过采用上述技术方案,当需要驱动块与第一滑动轴滑动配合时,开启驱动电机使得驱动电机带动螺纹杆转动。螺纹杆与螺纹孔相配合,在螺纹杆的带动下,驱动杆会带动驱动块沿第一滑动轴的长度方向运动,从而实现了两个驱动块的同步运动,进而实现了驱动块运动的机械化驱动。

13.可选的,所述第一传送机构包括沿支撑板长度方向转动安装在支撑板中部的若干传送辊,所述支撑板的两侧沿支撑板的长度方向还固定连接有滑动部,所述滑动部包括两块沿支撑板长度方向垂直固定连接于支撑板上的滑动板,两块所述滑动板之间设置有动力件,所述料框的底壁上设有沿料框长度方向设置的第一接触部和第二接触部,两个所述第一接触部分别与支撑板两侧的滑动板滑动抵触,且两个所述第一接触部分别与两个动力件相配合,所述第二接触部与传送辊滚动配合。

14.通过采用上述技术方案,当料框了物料装满后,开启动力件,在动力件的作用下,第一接触部带动料框上的第一接触部,使得第一接触部与滑动板滑动接触,进而带动料框运行。由于设置有第二接触部和传送辊,可以减小料框在运行过程中的摩擦力,便于料框从支撑台到轨道车的顺利转移。

15.可选的,所述动力件包括沿滑动板长度方向转动连接在两块滑动板之间的若干传动链轮,若干所述传动链轮通过传动链条相连,所述第一接触部的底壁上沿第一接触部的长度方向设有若干与传动链条缝隙相配合的凸齿,所述支撑板上固定连接有驱动电机,所述驱动电机的输出轴与任一一个传动链轮同轴相连。

16.通过采用上述技术方案,当开启驱动电机后,驱动电机带动传动链轮进行转动,传动链轮一同带动传动链条运行。由于第一接触部的底壁上设有与传动链条缝隙相配合的凸齿,传动链条可以带动第一接触部运动,从而实现了料框在支撑板上运行的驱动。

17.可选的, 所述承接件包括固定连接于底板上的支架,所述支架上沿底板的长度方向转动连接有若干承接辊,所述承接辊与第一接触部和第二接触相抵触,所述支架上还固定安装有转动电机,所述转动电机的输出轴与任一一根承接辊的辊轴的同轴相连,相邻两根所述承接辊之间还设置有传动件。

18.通过采用上述技术方案,通过设置有承接件,可以使得料框在支撑台和轨道车之间的转移更加顺畅。当开启转动电机时,转动电机会通过传动件带动承接辊进行转动,从而实现了承接件对料框的承接转移的作用。

19.可选的,所述传动件包括固定连接在承接辊一端的第一齿轮,所述支架上还转动连接有至少一个第二齿轮,且每个所述第二齿轮分别与两个相邻的第一齿轮相啮合并用于两个相邻第一齿轮的传动。

20.通过采用上述技术方案,当开启转动电机时,转动电机会带动一个第一齿轮转动,第一齿轮带动啮合的第二齿轮转动,第二齿轮带动另外一个啮合的第一齿轮转动,从而实现了所有承接辊转动的驱动。

21.可选的,所述第二传送机构包括安装于轨道车上的传送带,所述传送带的传动方向与传动链条一致。

22.通过采用上述技术方案,当料框在第一传送机构和承接件的作用下,初步到达轨道车上后,开启第二传送机构,使得料框可以被进一步带动,从而被完全放置在轨道车上,实现了料框自支撑板向轨道车的转移。

23.综上所述,本技术包括以下至少一种有益效果:

24.1.通过设置有本升降式输送装置,使得料框可以在装满物料后顺利转移至轨道车上,提升了生产效率。

25.2.设置有承接件对料框进行承接,使得料框由支撑板向轨道车的转移更加顺畅。

附图说明

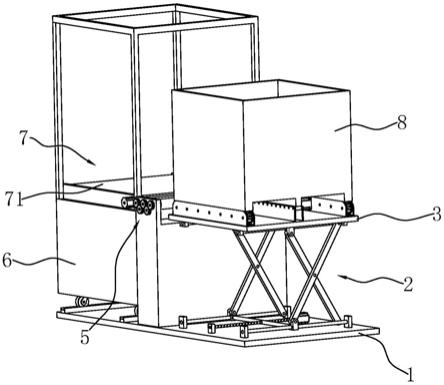

26.图1是本技术实施例输送装置的整体结构示意图;

27.图2是本技术实施例升降机构和第一传送件的整体结构示意图;

28.图3是本技术实施例支撑板的仰视图;

29.图4是本技术料框的整体结构示意图;

30.图5是本技术实施例承接件的整体结构示意图。

31.附图标记:1、底板;2、升降机构;21、第一滑动轴;22、驱动块;23、第一传动臂;24、第二传动臂;25、第二滑动轴;26、滑动块;27、驱动件;271、伺服电机;272、螺纹杆;273、驱动杆;3、支撑板;4、第一传送机构;41、滑动部;411、滑动板;421、驱动电机;422、传动链条;43、传送辊;5、承接件;51、支架;52、承接辊;53、转动电机;54、第一齿轮;55、第二齿轮;6、轨道车;7、第二传送机构;71、传送带;8、料框;81、第一接触部;811、凸齿;82、第二接触部。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种升降式输送装置。参照图1,一种升降式输送装置包括底板1,底板1上安装有升降机构2,升降机构2上安装有支撑板3,支撑板3用于放置料框8。支撑板3上设置有第一传送机构4,底板1上安装有承接件5,输送装置还包括用于转移料框8的轨道车6,轨道车6上设置有第二传送机构7。当料框8放置在支撑板3上后,升降机构2可以调整支撑板3升降进而调整料框8的高度。当料框8内装料完成后,开启第一传送机构4、承接件5和第二传送机构7,使得料框8可以转移至轨道车6上,并由轨道车6完成转运。

34.参照图2,具体的,升降机构2包括两根固定连接于底板1上的第一滑动轴21,且两根第一滑动轴21相互平行设置。两根第一滑动轴21上均滑动连接有驱动块22,底板1上还安装有用于驱动驱动块22在第一滑动轴21上运动的驱动件27。

35.参照图2,驱动件27包括固定安装在底板1上的伺服电机271,伺服电机271的输出轴上通过连接轴器固定连接有螺纹杆272,且螺纹杆272沿第一滑动轴21的长度方向设置并位于两根第一滑动轴21之间。两块驱动块22之间固定连接有连接驱动杆273,驱动杆273与两根第一滑动轴21相垂直,驱动杆273的中心开设有螺纹孔,螺纹杆272与螺纹孔螺纹配合。当开启驱动电机421后,驱动电机421带动螺纹杆272进行转动,在螺纹杆272的螺纹作用下,驱动杆273带动两块驱动块22在第一滑动轴21块上同步滑动。

36.参照图2,驱动块22上还铰接有第一传动臂23,两根第一滑动轴21的同一端铰接有第二传动臂24,同侧的第一传动臂23和第二传动臂24交叉设置并转动相连。当驱动块22在第一滑动轴21路上滑动时,第一传动臂23和第二传动臂24会在驱动块22的带动下发生相对转动,从而使得第一传动臂23趋于竖直或趋于水平。

37.参照图2和图3,支撑板3的底壁上固定连接有两根第二滑动轴25,两根第二滑动轴25也相互平行设置。第二滑动轴25上滑动连接有滑动块26,第二传动臂24远离与第一滑动轴21相连的一端与滑动块26相铰接,第一传动臂23远离与驱动块22相连的一端也与两根第二滑动轴25的同一端相铰接。当第一传动臂23和第二传动臂24在驱动电机421的驱动下相对转动时,滑动块26会与第二滑动轴25滑动配合,进而带动支撑板3进行升降。

38.参照图2,第一传送机构4包括固定连接在支撑板3两侧的滑动部41,滑动部41包括两块沿支撑板3长度方向垂直固定连接在支撑板3上的滑动板411,两块滑动板411之间还设置有动力件。动力件包括转动连接在两块滑动板411之间的传动链轮,六个传动链轮沿滑动板411的长度方向间隔等距设置。

39.参照图2,支撑板3的底壁上固定安装有两个驱动电机421,两个驱动电机421的输出轴分别与支撑板3两侧的传动链轮同轴相连。滑动部41还包括安装于传动链轮上的传动链条422。当驱动电机421带动传动链轮进行转动时,传动链轮可以带动传动链条422进行运动。

40.参照图2和图4,料框8两侧的底壁上沿料框8的长度方向设置有第一接触部81,第一接触部81与滑动板411背离支撑板3的一侧滑动抵触。第一接触部81背离料框8的一侧沿第一接触部81的长度方向阵列分布有若干凸齿811,凸齿811用于与传动链条422缝隙相卡接。当传动链条422在传动链轮的带动下运行时,凸齿811会传动链条422相配合,从而实现料框8在支撑板3上运行的驱动。

41.参照图2,支撑板3的中部沿支撑板3的长度方向间隔等距转动连接有若干传送辊43,料框8的底壁上沿料框8的长度方向固定连接有第二支撑部,第二支撑部与传送辊43相抵触。通过设置有传送辊43和第二支撑部相配合,可以减小料框8在运行过程中的阻力,使得料框8可以更顺畅的完成转移。

42.参照图1和图5,承接件5包括安装于底板1上的支架51,支架51的顶端转动连接有三根承接辊52,第一接触部81和第二接触均与承接辊52相抵触。支架51的一侧固定安装有转动电机53,转动电机53的输出轴与远离支撑板3一侧的承接辊52同轴相连。三根承接辊52远离转动电机53的一端还键连接有第一齿轮54,支架51远离设有转动电机53的一侧转动连接有两个第二齿轮55,两个第二齿轮55分别位于相邻两个第一齿轮54之间,并与相邻两个第一齿轮54相啮合。通过第一齿轮54和第二齿轮55的传动,可以带动三根承接辊52进行转动,从而使得料框8可以在承接辊52的作用下顺利转移至轨道车6上。

43.参照图1,第二传送机构7包括安装于轨道车6上的传送带71,且传送带71、承接辊52和传动链条422的传动方向一致。当料框8初步转移至轨道车6上后,传送带71可以将料框8运输至指定位置,以保证料框8在轨道车6上的稳定性。

44.本技术实施例一种升降式输送装置的实施原理为:当使用本装置进行料框8的输送时,先开启伺服电机271,使得伺服电机271带动驱动块22在第一滑动轴21上运动,并使得第一传动臂23和第二传动臂24逐渐趋于水平,从而使得支撑板3的高度下降,并将料框8放

置在支撑板3上同时开始出料。

45.当碎料碎片逐渐进入料框8直至料框8装满后,再次开启伺服电机271,使得第一传动臂23和第二传动臂24逐渐趋于竖直。支撑板3在第一传动臂23和第二传动臂24的作用下又逐渐升起至与承接辊52相齐平。

46.接着开启驱动电机421和转动电机53,在驱动电机421的作用下,传动链轮带动传动链条422运动,传动链条422与凸齿811配合并带动料框8向承接辊52方向运行。

47.当料框8运行至承接辊52上时,承接辊52可以与第一接触部81和第二接触部82相配合,进一步带动料框8向轨道车6方向运行。

48.最终料框8在承接辊52和传送带71的共同作用下停放在轨道车6上,并由轨道车6带离,完成料框8的升降和转运。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。