1.本实用新型涉及一种配备旋转料仓的桁架机器人。

背景技术:

2.现代工业中,自动化生产越来越成为主流,以机器人为主体的柔性制造技术即机器人自动化设备更是大势所趋。机器人产业将是一个朝阳产业,未来的工业生产将逐渐演化成桁架机器人技术主导的工业生产,人类将从单调繁杂的体力劳动中解放出来,从事更加富有创造性的工作。

3.现有的桁架机器人通常用于衔接料仓与机床,通过机械臂抓取料仓特定位置的工件,并采用x、y、z三向坐标将工件快速传输至机床内的特定位置供机床加工。

4.现有桁架机器人存在的问题在于:由于料仓多数采用单一位置供料,即料仓供料位置固定不变,机械臂在该位置进行工件的抓取并传输,而料仓后续通过人工补料或者自动补料的方式在该位置进行下一次加工工件的放置供机械臂下次抓取,但是,现有的料仓普遍采用水平传输的方式进行补料,使得料仓的整体轨道较长,从而大大增加了桁架机器人的整体结构,使得桁架机器人空间利用率较低。

5.因此,如何减小桁架机器人的整体结构来增大空间利用率,成为本领域技术人员亟待解决的问题。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供一种通过设置周向转动的转动盘以及竖向延伸的若干储料腔而将工件沿周向以及竖向堆叠储料,从而减小料仓横跨空间的占比来减小桁架机器人的整体结构,使得桁架机器人空间利用率更低的一种配备旋转料仓的桁架机器人。

7.为实现上述目的,本实用新型提供了如下技术方案:包括机架、传输机构、机械臂以及料仓,所述传输机构包括有x轨道、x滑移架、x驱动机构、z轨道、z滑移架以及z驱动机构,所述x轨道设置于机架,所述x滑移架滑移安装于x轨道,所述x驱动机构用于驱动x滑移架滑移,所述z轨道设置于x滑移架,所述z滑移架滑移安装于z轨道,所述z驱动机构用于驱动z滑移架滑移,所述机械臂设置于z滑移架,所述料仓上转动安装有转动盘以及用于驱动转动盘转动的旋转机构,且转动盘的转动轴向沿竖向设置,所述转动盘上方沿周向排列设置有若干的供应位,各所述供应位设置有储料腔,各所述储料腔沿竖向延伸设置,且各储料腔上方设置有取料口,所述料仓上设置有上料工位,且上料工位位于各供应位的转动轨迹上,所述料仓位于上料工位设置有沿竖向滑移的上料顶杆,所述料仓设置有用于驱动上料顶杆滑移的上料机构,各所述供应位位于对应的储料腔下端设置有供上料顶杆朝上插入对应的储料腔的配位插孔,当其中一个供应位位于上料工位时,位于上料工位的供应位对应的取料口位于机械臂的运动轨迹上,且位于上料工位的供应位对应的配位插孔位于上料顶杆的运动轨迹上。

8.本实用新型进一步设置为:各所述供应位位于对应的储料腔的外周沿周向设置有若干根导向柱,各所述导向柱的轴向沿竖向设置,各所述供应位沿对应的各导向柱排列方向的径向设置有调整轨道,各所述导向柱滑移安装于对应的调整轨道。

9.本实用新型进一步设置为:各所述供应位对应的导向柱的数量为至少3根,各所述供应位位于转动盘上方设置有供应盘,各所述供应盘设置有与调整轨道相互平行的辅助轨道,各所述导向柱穿设于对应的辅助轨道。

10.本实用新型进一步设置为:各所述调整轨道的轨道宽度小于对应的辅助轨道的轨道宽度,各所述导向柱的直径与对应的辅助轨道的轨道宽度相适配,各所述导向柱下端设置有朝下穿设对应调整轨道的连接螺杆,各所述连接螺杆的直径与对应的调整轨道的轨道宽度相适配,各所述连接螺杆位于转动盘下方螺纹连接有锁紧螺母。

11.本实用新型进一步设置为:所述上料顶杆的数量为若干根,各所述供应位对应的配位插孔的数量与上料顶杆相同。

12.本实用新型进一步设置为:所述料仓上竖向滑移设置有第一连接板,各所述上料顶杆固定设置于第一连接板。

13.本实用新型进一步设置为:所述料仓位于转动盘的下端沿转动盘的周向间距排列设置有若干的顶柱,各所述顶柱上方设置有用于支撑转动盘下端的支撑面,各所述支撑面呈弧形设置。

14.通过采用上述技术方案,需要加工的工件在各供应位对应的取料口装入储料腔,实现在转动盘较小的横跨空间内进行大量工件的储料,而提高料仓的空间利用率,装料完成后,通过将其中一个供应位转动至上料工位,而使得机械臂通过传输机构移动至上料工位对应的取料口进行工件的抓取,且抓取完毕后,上料顶杆通过上料机构驱动朝上而将最上方的工件驱动至取料口供下次机械臂抓取,实现机械臂抓取位置恒定,而保证抓取的高效性以及精准性,此外,当上料工位对应的储料腔内的工件均已抓取完毕后,通过旋转机构的工作而将当前上料工位的供应位移出,并移入新的供应位进行工件的提供,且移出的供应位的可进行工件的补充供后续转动进入上料工位使用,实现上料与装料互不干扰。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

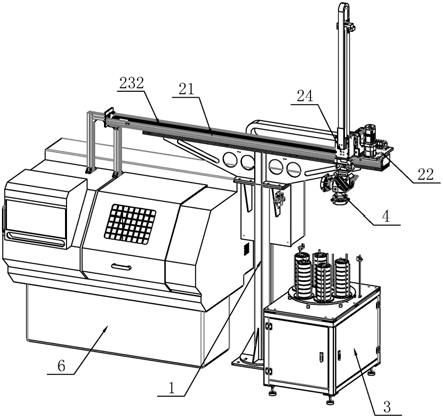

16.图1为本实用新型具体实施方式的装配图;

17.图2为本实用新型具体实施方式的装配图;

18.图3为本实用新型具体实施方式的俯视图;

19.图4为图3的部分放大图;

20.图5为图2的部分放大图;

21.图6为本实用新型具体实施方式中料仓的装配图;

22.图7为本实用新型具体实施方式中转动盘的剖视图;

23.图8为图7中a的放大图。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图1-图4所示,本实用新型公开了一种配备旋转料仓的桁架机器人,包括机架1、传输机构、机械臂4以及料仓3,其中,传输机构包括有沿左右方向延伸的x轨道21、x滑移架22、x驱动机构、沿竖向延伸的z轨道(视角原因未示出)、z滑移架24以及z驱动机构,其中,x轨道21采用螺栓等方式固定安装于机架1,x滑移架22采用卡接的方式而滑移安装于x轨道21,x驱动机构用于驱动x滑移架22滑移,z轨道采用螺栓等方式设置于x滑移架22,z滑移架24采用卡接的方式而滑移安装于z轨道,z驱动机构用于驱动z滑移架24滑移,其中,机械臂4设置于z滑移架24,另外,料仓3设置于x轨道21的右侧下方,而与桁架机器人装配的机床6则设置于x轨道21的左侧下方,使得通过x轨道21以最短的行程连接料仓3与机床6,并通过z轨道进行配合而带动机械臂4竖向跨越x轨道21方向的障碍,实现机械臂4总行程最短而提高工件传输效率,从而通过传输机构驱动机械臂4在料仓3处进行工件5的抓取,并移动至机床6而供机床6进行加工。

26.其中,本实施例中的x驱动机构包括x驱动电机231、x齿轮(视角原因未示出)以及x齿条232,x驱动电机231采用螺栓等方式固定安装于x滑移架22,且x驱动电机231的输出轴的轴向沿竖向朝下,此外,x齿轮固定设置于x驱动电机231的输出轴上,x齿条232采用螺栓等方式固定安装于机架1,且x齿条232的长度方向与x轨道21的轨道方向相同,以及x齿条232与x齿轮啮合连接,因此,便可通过x驱动电机231的工作而在x齿轮与x齿条232的啮合下带动x滑移架22沿左右方向的滑移。

27.其中,本实施例中的z驱动机构包括z驱动电机241、z齿轮242以及z齿条243,z驱动电机241采用螺栓等方式固定安装于x滑移架22,且z驱动电机241的输出轴的轴向朝前设置,此外,z齿轮242固定设置于z驱动电机241的输出轴上,z齿条243采用螺栓等方式固定安装于z滑移架24,且z齿条243的长度方向沿竖向设置,以及z齿条243的右侧与z齿轮242的左侧啮合连接,因此,便可通过z驱动电机241的工作而在z齿轮242与z齿条243的啮合下带动z滑移架24沿竖向滑移。

28.结合图5-图7所示,本实施例中的料仓3上采用轴承等方式转动安装有转动盘31(圆盘形)以及用于驱动转动盘31转动的旋转机构(其中,旋转机构由于视角原因未示出,旋转机构包括旋转电机以及减速箱,减速箱安装于料仓3内,并分别与转动盘31以及旋转电机连接,因此,便可通过旋转电机的转动而通过减速机带动转动盘31的周向转动),其中,转动盘31的轴向沿竖向设置,此外,转动盘31上方沿周向排列设置有若干的供应位32,其中,各供应位32设置有储料腔325,各储料腔325沿竖向延伸设置,且各储料腔325上方设置有取料口326,使得可通过取料口326将需要加工或者已经加工完毕的工件5置入储料腔325或者从储料腔325内取出,另外,料仓3上方后侧设置有上料工位33,且上料工位33位于各供应位32的转动轨迹上,此外,料仓3位于上料工位33设置有沿竖向滑移的上料顶杆331,其中,料仓3内对应上料顶杆331设置有导向套(视角原因未示出),使得上料顶杆331穿设于对应的导向套内实现稳定的竖向滑移,此外,料仓3设置有用于驱动上料顶杆331滑移的上料机构332,

上料机构332采用电机、丝杆、滑块、导轨的方式完成驱动,为常规技术手段,此处不做展开说明,另外,各供应位32位于对应的储料腔325下端设置有供上料顶杆331朝上插入对应的储料腔325的配位插孔321,其中,当其中一个供应位32位于上料工位33时,位于上料工位33的供应位32对应的取料口326位于机械臂4的运动轨迹上,且位于上料工位33的供应位32对应的配位插孔321位于上料顶杆331的运动轨迹上。

29.因此,需要加工的工件5在各供应位32对应的取料口326装入储料腔325,实现在转动盘31较小的横跨空间内进行大量工件5的储料,而提高料仓3的空间利用率,装料完成后,通过将其中一个供应位32转动至上料工位33,而使得机械臂4通过传输机构移动至上料工位33对应的取料口326进行工件5的抓取,且抓取完毕后,上料顶杆331通过上料机构332驱动朝上而将最上方的工件5驱动至取料口326供下次机械臂4抓取,实现机械臂4抓取位置恒定,而保证抓取的高效性以及精准性,此外,当上料工位33对应的储料腔325内的工件均已抓取完毕后,通过旋转机构的工作而将当前上料工位33的供应位32移出,并移入新的供应位32进行工件5的提供,且移出的供应位32的可进行工件5的补充供后续转动进入上料工位33使用,实现上料与装料互不干扰。

30.结合图8所示,本实施例中的各供应位32位于对应的储料腔325的外周沿周向设置有若干根导向柱322,各导向柱322的轴向沿竖向设置,此外,各供应位32沿对应的各导向柱322排列方向的径向设置有第一调整轨道323,各导向柱322滑移安装于对应的第一调整轨道323,从而可根据工件5的不同大小进行各导向柱322的移动来调整储料腔325的实际大小适配工件5。

31.优选的,本实施例中的各供应位32对应的导向柱322的数量为至少3根(本实施例采用3根),其中,各供应位32位于转动盘31上方设置有供应盘324(呈圆盘状),各供应盘324设置有与第一调整轨道323相互平行的辅助轨道3241,且各导向柱322穿设于对应的辅助轨道3241,因此,通过设置供应盘324而位于上料工位33的供应位32在上料顶杆331的推动作用下带动供应盘324朝上滑移而代替上料顶杆331推动工件5,使得工件5周向受力更加的稳定。

32.优选的,本实施例中的各第一调整轨道323的轨道宽度小于对应的辅助轨道3241的轨道宽度,各导向柱322的直径与对应的辅助轨道3241的轨道宽度相适配,各导向柱322下端设置有朝下穿设对应第一调整轨道323的连接螺杆3221,各连接螺杆3221的直径与对应的第一调整轨道323的轨道宽度相适配,各连接螺杆3221位于转动盘31下方螺纹连接有锁紧螺母3222,使得导向柱322采用连接螺杆3221穿设第一调整轨道323实现限位,并通过导向柱322在上、锁紧螺母3222在下锁紧而与转动盘31固定连接,此外,导向柱322的直径适配辅助轨道3241,便可完成对供应盘324的周向限位,保证供应盘324滑移的稳定性。

33.优选的,本实施例中的上料顶杆331的数量为若干根(本实施例采用3根,且沿供应盘324的周向等间距排列设置),对应的,各供应位32对应的配位插孔321的数量与上料顶杆331相同,因此,通过多根上料顶杆331周向多点驱动供应盘324,使得供应盘324受竖向驱动的支撑更加的稳定。

34.优选的,本实施例中的料仓3内设置有第一连接板35,其中,各上料顶杆331采用螺纹连接等方式固定设置于第一连接板35,而第一连接板35与上料机构332对应的滑块连接而受上料机构332驱动竖向滑移,使得通过第一连接板35将各上料顶杆331固定连接,从而

上料机构332直接驱动第一连接板35便可实现各上料顶杆331同步竖向滑移而稳定驱动供应盘324竖向运动。

35.另外,本实施例中的料仓3位于转动盘31的下端沿转动盘31的周向间距排列设置有若干的顶柱37,其中,各顶柱37上方设置有用于支撑转动盘31下端的支撑面371,且各支撑面371呈弧形设置,使得通过顶柱37对转动盘31的周向进行均匀支撑,且接触面积更小而使得转动滑移更加的顺畅。

36.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。