1.本技术涉及包芯线生产设备的技术领域,尤其是涉及一种包芯线生产线用支撑装置。

背景技术:

2.包芯线是由带形钢带包卷合金粉末而成的,包芯线可以有效的在炼钢或铸造的过程中将冶炼材料加入钢水或铁水中,通过专业的喂线设备将包芯线插入到理想的位置,当包芯线表皮熔化后线芯可在理想的位置得到充分的溶解并产生化学反应,提高了冶炼材料的吸收率,有效提升炼钢产品的质量。

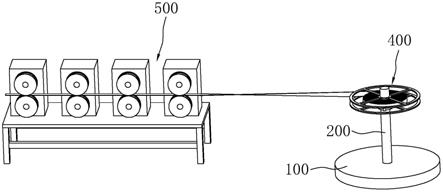

3.在相关技术中,参照图1,带形钢带缠绕在托盘装置400上,对包芯线进行生产时,在包芯线机组500一端的地面上固定连接定位柱,然后将托盘装置400套在定位柱的外部,再将带形钢带的始端拉至包芯线机组500上,使得包芯线机组500对带形钢带进行加工。包芯线机组500对带形钢带进行加工时,包芯线机组500对带形钢带进行拉动,托盘装置400与定位柱发生相对转动,带形钢带不断从托盘装置400上破卷。

4.针对上述中的相关技术,发明人认为包芯线机组与地面具有一定的距离,而托盘装置套接在支撑柱外部后抵触在地面上,继而使得位于包芯线机组和托盘装置之间的带形钢带处于倾斜状态,进而存在有包芯线机组对带形钢带进行加工时负荷较大的缺陷。

技术实现要素:

5.为了缓解包芯线机组对钢带进行加工时负荷较大的问题,本技术提供一种包芯线生产线用支撑装置。

6.本技术提供的一种包芯线生产线用支撑装置采用如下的技术方案:

7.一种包芯线生产线用支撑装置,包括底板和固定连接在底板上的支撑柱,所述支撑柱上设置有限位结构,所述限位结构用于对托盘装置在支撑柱轴向的运动进行限位,从而使得位于托盘装置外部的带形钢带处于水平状态。

8.通过采用上述技术方案,对包芯线进行生产加工时,先将缠绕好带形钢带的托盘装置同轴放置在支撑柱上,底板对支撑柱进行支撑,限位结构对托盘装置进行限位,继而使得限位结构对托盘装置在支撑柱轴向上的运动进行限位,然后对带形钢带的一端进行拉动至包芯线机组上,此时位于托盘装置和包芯线机组之间的带形钢带处于水平状态,从而减少包芯线机组对带形钢带进行拉动时所需的力,进而降低包芯线机组工作时的负荷。

9.可选的,所述限位结构包括同轴固定连接在支撑柱上的限位环。

10.通过采用上述技术方案,将托盘装置同轴放置在支撑柱上后,托盘装置的底部与限位环抵触,继而使得限位环对托盘装置在支撑柱轴向上的运动进行限位,使得位于包芯线机组和托盘装置之间的带形钢带处于水平状态,即达到降低包芯线机组工作负荷的效果,同时减少托盘装置在支撑柱轴向上的运动,即达到增加托盘装置放置到支撑装置上后的稳定性;包芯线机组对带形钢带进行拉动时,托盘装置在包芯线机组拉力的作用下与限

位环发生相对转动,即尽可能的保证带形钢带的正常破卷。

11.可选的,所述限位环背离底板的端面上开设有第一环槽,所述第一环槽中设置有多个第一滚珠。

12.通过采用上述技术方案,将托盘装置放置到支撑柱上后,托盘装置的底部与第一环槽中的多个第一滚珠抵触,托盘装置转动时,托盘装置通过多个第一滚珠与限位环发生相对转动,多个第一滚珠在第一环槽中滚动,从而减少托盘装置与限位环之间的摩擦力,进一步降低包芯线机组工作时的负荷。

13.可选的,所述支撑柱上同轴套接有受力环,所述受力环位于限位环背离底板的一端,所述受力环朝向限位环的端面上开设有第二环槽,多个所述第一滚珠位于第一环槽外部的部分位于第二环槽内。

14.通过采用上述技术方案,将托盘装置同轴放置在支撑柱上后,托盘装置的底部与受力环抵触,托盘装置转动时,托盘装置带动至受力环转动,受力环与第一滚珠发生相对转动,第一滚珠在第二环槽中滚动,通过设置受力环,可以增加第一滚珠与托盘装置底部之间的接触面积,进而减少托盘装置底部所受的压力。

15.可选的,所述受力环的周侧面上固定连接有多个连接片,每个所述连接片远离受力环的一端均固定连接有限位块,所述限位块与限位环背离受力环的端面抵触。

16.通过采用上述技术方案,受力环转动时,受力环带动连接片转动,连接片带动限位块转动,限位块与限位环发生相对转动,通过设置连接片和在连接片上设置限位块,可以使得连接片和限位块对受力环进行限位,减少受力环朝向远离限位环的方向运动,导致第一滚珠从第一环槽中脱离的情况发生。

17.可选的,所述支撑柱包括支撑管组,所述支撑管组包括多根同轴设置的支撑管,多根所述支撑管的内径沿远离底板的方向逐渐减小,相邻两根所述支撑管插接,靠近所述底板的支撑管与底板固定连接,所述底板上固定连接有位于多根支撑管内的液压缸,所述液压缸的活塞杆与远离底板的支撑管固定连接。

18.通过采用上述技术方案,将托盘装置放置在支撑装置上时,先将托盘装置同轴放置在支撑管上,继而使得限位结构对托盘装置进行限位,然后启动液压缸,液压缸对支撑管进行驱动,被驱动的支撑管朝向远离底板的方向运动,随着被驱动的支撑管不断运动,其他支撑管跟随其运动,最终使得托盘装置被顶升起来,从而使得托盘装置上的带形钢带被包芯线机组拉动时,被拉动部分的带形钢带处于水平状态,通过将支撑柱设置为多根支撑管,可以达到方便工作人员将托盘装置放置到支撑柱上的效果。

19.可选的,所述限位结构为支撑管组中间段其中一根支撑管背离底板的端面。

20.通过采用上述技术方案,将托盘装置放置在支撑柱上后,托盘装置的底部与支撑管组中间段其中一根支撑管背离底板的端面抵触,继而使得该端面对托盘装置进行限位,减少托盘装置在支撑柱轴向上的运动,通过将限位结构设置为支撑管上的端面,可以达到节约资源的效果。

21.可选的,为所述限位结构的端面上开设有第三环槽,所述第三环槽中设置有第二滚珠。

22.通过采用上述技术方案,将托盘装置同轴放置到支撑柱上后,托盘装置的底部与第二滚珠抵触,托盘装置转动时,托盘装置与第二滚珠发生相对转动,继而使得第二滚珠与

支撑管发生相对滚动,从而减少托盘装置与支撑管之间的摩擦力,进而减少包芯线机组的工作负荷。

23.可选的,其远离所述底板的端面为限位结构的支撑管顶部设置有压力环,所述压力环朝向底板的端面上开设有第四环槽,多个所述第二滚珠的部分位于第四环槽中。

24.通过采用上述技术方案,将托盘装置放置到支撑柱上后,托盘装置的底部与压力环抵触,继而使得压力环对托盘装置进行支撑,托盘装置转动时,托盘装置带动压力环转动,继而使得压力环与第二滚珠发生相对转动,第二滚珠在第三环槽中转动,通过设置压力环,可以增加第二滚珠与托盘装置的接触面积,减少托盘装置底部所受的压力。

25.可选的,所述压力环朝向底板的端面上固定连接有磁铁,所述压力环与开设第三环槽的端面之间具有容纳磁铁的间隙。

26.通过采用上述技术方案,托盘装置在支撑柱上转动时,托盘装置带动压力环转动,压力环带动磁铁转动,通过在压力环上设置磁铁,可以使得磁铁对支撑管产生磁力,从而减少压力环朝向远离底板方向运动的趋势,进而增加第二滚珠从第三环槽中脱离的情况发生。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过设置底板、支撑柱和限位结构,托盘装置同轴放置在支撑柱上,限位结构对托盘装置进行支撑,并对托盘在支撑柱轴向上的运动进行限位,从而使得包芯线机组对带形钢带进行拉动时,位于包芯线机组和托盘装置之间的带形钢带处于水平状态,进而降低包芯线机组工作时的负荷;

29.2.通过设置限位环,限位环固定连接在支撑柱上,将盘装置同轴放置在支撑柱上后,托盘装置的底部与限位环抵触,继而使得限位环对托盘装置进行限位,托盘装置转动时,托盘装置与限位环发生相对转动,进而增加托盘装置放置到支撑装置上的稳定性;

30.3.通过在限位环背离底板的端面开设第一环槽,第一环槽中设置有第一滚珠,将托盘装置同轴放置到支撑柱上后,托盘装置的底部与第一滚珠抵触,托盘装置转动时,托盘装置与第一滚珠发生相对转动,第一滚珠在第一环槽中滚动,从而减少托盘装置与支撑装置之间的摩擦力,进一步减少包芯线机组工作时的负荷。

附图说明

31.图1是相关技术中包芯线机组和托盘装置的连接关系结构示意图;

32.图2是本技术实施1支撑装置、托盘装置和包芯线机组三者之间的连接关系结构示意图;

33.图3是本技术实施1支撑装置的结构示意图;

34.图4是图3中a部位的放大图;

35.图5是本技术实施例2支撑装置、托盘装置和包芯线机组三者之间的连接关系结构示意图;

36.图6是本技术实施例2支撑装置的结构示意图;

37.图7是图6中b部位的放大图。

38.附图标记说明:100、底板;200、支撑柱;210、支撑管;211、液压缸;212、第三环槽;213、第二滚珠;214、压力环;215、第四环槽;216、磁铁;300、限位结构;310、限位环;311、第

一环槽;312、第一滚珠;313、受力环;314、第二环槽;315、连接片;316、限位块;400、托盘装置;500、包芯线机组。

具体实施方式

39.以下结合附图2-7对本技术作进一步详细说明。

40.本技术实施例公开一种包芯线生产线用支撑装置。

41.实施例1

42.参照图2和图3,一种包芯线生产线用支撑装置包括底板100和支撑柱200,支撑柱200垂直固定连接在底板100上。支撑柱200上设置有限位结构300。使用支撑装置时,将托盘装置400同轴放置在支撑柱200上,此时限位结构300对托盘装置400在支撑柱200轴向上的运动进行限位,然后将带形钢带的始端拉至包芯线机组500上,从而使得位于包芯线机组500和支撑装置之间的带形钢带处于水平状态,减少包芯线机组500对带形钢带进行拉动时所需的力,进而减少包芯线机组500工作时的负荷。

43.参照图2-4,为了实现限位结构300对托盘装置400在支撑柱200轴向上的限位,限位结构300包括限位环310,限位环310与支撑柱200同轴设置,限位环310位于支撑柱200远离底板100的一端,限位环310的内环面与支撑柱200的周侧面固定连接。将托盘装置400同轴放置在支撑柱200上后,托盘装置400的底部与限位环310抵触,限位环310对托盘装置400进行支撑,同时实现了限位环310对托盘装置400在支撑柱200轴向上的运动进行限位。

44.包芯线机组500对带形钢带进行拉动时,带形钢带带动托盘装置400运动,托盘装置400在支撑柱200上转动,托盘装置400与限位环310发生相对转动。由于缠绕满带形钢带的托盘装置400的质量较大,从而使得托盘装置400与限位环310之间的摩擦力较大,进而可能导致包芯线机组500的工作负荷较大。

45.为了进一步降低包芯线机组500的工作负荷,限位环310背离底板100的端面上开设有第一环槽311,第一环槽311的圆心与支撑柱200的中心轴线共线设置。第一环槽311中设置有多个第一滚珠312,每个第一滚珠312的部分位于第一环槽311中,每个第一滚珠312的剩余部分位于第一环槽311外部。将托盘装置400同轴放置在支撑柱200上后,托盘装置400的底部与多个第一滚珠312抵触,托盘装置400转动时,第一滚珠312与托盘装置400发生相对滚动,第一滚珠312在第一环槽311中滚动,从而减少了托盘装置400与限位环310之间的摩擦力,达到了进一步降低包芯线机组500工作负荷的效果。

46.托盘装置400通过多个第一滚珠312与托盘装置400的底部连接,减少了托盘装置400底部的受力面积,继而使得托盘装置400底部所受的压力较大,从而导致托盘装置400的底部容易损坏。

47.参照图2和图4,为了缓解托盘装置400容易损坏的问题,限位环310背离底板100的一端设置有受力环313,受力环313与支撑柱200同轴套接。受力环313朝向限位环310的端面上开设有第二环槽314,第二环槽314的圆心与支撑柱200的中心轴线共线设置,第二环槽314的半径与第一环槽311的半径相等。将受力环313安装至支撑柱200上后,受力环313和限位环310相对的端面抵触,限位环310处于不直接承受受力环313施加的压力,限位环310通过第一滚珠312承受受力环313施加的压力。将托盘装置400同轴放置在支撑柱200上后,托盘装置400的底部与受力环313抵触,继而增加了托盘装置400与第一滚珠312的接触面积,

从而减少了托盘装置400底部所受的压力,进而缓解了托盘装置400容易损坏的问题。

48.参照图3和图4,在对支撑装置进行搬运时,受力环313容易在支撑柱200的轴向上发生运动,继而使得受力环313与限位环310之间的间距发生改变,从而导致第一滚珠312容易从第一环槽311中脱离出。

49.为了缓解第一滚珠312容易从第一环槽311中脱离出的问题,受力环313的周侧面上固定连接有多个连接片315,多个连接片315沿受力环313的周向依次间隔设置。每个连接片315远离受力环313的一端均固定连接有限位块316,限位块316与限位环310朝向底板100的端面抵触。将连接片315和限位块316安装好之后,限位块316与限位环310抵触,继而使得受力环313在连接片315和限位块316的作用下被限位,减少受力环313朝向远离限位环310方向运动的趋势,进而减少对支撑装置进行搬运时,第一滚珠312容易从第一环槽311中脱离的情况发生。

50.本技术实施例一种包芯线生产线用支撑装置的实施原理为:将托盘装置400放置到支撑柱200上后,托盘装置400的底部与受力环313抵触,然后将缠绕在托盘装置400上带形钢带的始端拉动至包芯线机组500上,此时带形钢带处于水平,继而减少包芯线机组500的工作负荷。包芯线机组500对带形钢带进拉动时,托盘装置400带动受力环313转动,第一滚珠312与第一环槽311和第二环槽314发生相对转动,从而减少了受力环313和限位环310之间的摩擦力,进一步减少包芯线机组500的工作负荷。

51.实施例2

52.参照图5,将托盘装置400放置到支撑柱200上时,需要工作人员先将托盘装置400抬升起来,然后再将托盘装置400同轴放置在支撑柱200上,由于限位结构300与底板100之间的距离较大,从而导致工作人员不方便将托盘装置400放置在支撑柱200上。

53.参照图5和图6,为了方便工作人员将托盘装置400放置在支撑柱200上,本实施与实施例1的区别在于,支撑柱200包括支撑管组,支撑管组垂直于底板100设置。支撑管组包括多根支撑管210,多根支撑管210同轴设置,多根支撑管210的内径沿远离底板100的方向逐渐减小设置。相邻两根支撑管210插接,相邻两根支撑管210中远离底板100的一根为a,相邻两根支撑管210中靠近底板100的一根为b,a靠近底板100一端的外径大于b远离底板100一端的内径。靠近底板100的支撑管210与底板100固定连接。底板100上设置有液压缸211,液压缸211位于多根支撑管210中,液压缸211的缸体与底板100垂直固定连接,液压缸211的活塞杆与远离底板100的支撑管210固定连接。

54.通过将支撑柱200设置为多根支撑管,可以减少工作人员对托盘装置400进行抬升的高度,从而达到方便工作人员将托盘装置400放置到支撑柱200上的效果。

55.工作人员将托盘装置400同轴放置到支撑管210上后,启动液压缸211,液压缸211对远离底板100的支撑管210进行驱动,被驱动的支撑管210朝向远离底板100的方向运动,随着被驱动着支撑管210不断运动,又由于多根支撑管210的内径沿远离底板100的方向逐渐减小,从而使得驱动的支撑管210带动着其他支撑管210运动,最终使得托盘装置400上的带形钢带被拉动时,被拉动的带形钢带处于水平状态。

56.为了实现对放置在支撑管210上的托盘装置400进行限位,限位结构300为支撑管组中间段的其中一根支撑管210背离底板100的端面,支撑管组中间段的支撑管210为支撑管组中抛除靠近底板100的支撑管210和远离底板100的支撑管210剩余的其他支撑管210。

端面为限位结构300的支撑管210为从距离底板100最远距离的支撑管210开始数第二根支撑管210,该支撑管210的外经大于托盘装置400中心孔的直径。将托盘装置400放置在支撑柱200上后,托盘装置400的底部与第二根支撑管210的端部抵触,即实现对托盘装置400的支撑。

57.参照图5-7,为了减少托盘装置400转动时与支撑管210之间的摩擦力,第二根支撑管210远离底板100的端面上开设有第三环槽212,第三环槽212的圆心与支撑管210的中心轴线共线设置。第三环槽212中设置有多个第二滚珠213,每个第二滚珠213的部分位于第三环槽212中,每个第二滚珠213的剩余部分位于第三环槽212外。将托盘装置400放置到支撑管210上后,托盘装置400的底部与多个第二滚珠213抵触,托盘装置转动时,多个第二滚珠213与托盘装置400和第三环槽212发生相对滚动,进而达到减少托盘装置400转动时与支撑管210之间摩擦力的效果。

58.为了减少托盘装置400底部所受的压力,第二根支撑管210远离底板100的一端设置有压力环214,压力环214与支撑管210同轴设置。压力环214朝向底板100的端面上开设有第四环槽215,第四环槽215的圆心与支撑管210的中心轴线共线设置,第四环槽215的半径与第三环槽212的半径相等。将压力环214安装至支撑管210上后,压力环214朝向底板100的端面和第二根支撑管210背离底板100的端面之间形成间隙,每个第二滚珠213的部分位于第四环槽215中。将托盘装置400放置到支撑管210上后,托盘装置400的底部与压力环214抵触,继而增加托盘装置400与第二滚珠213的接触面积,减少托盘装置400底部所受压力较大的情况发生。

59.参照图7,为了减少第二滚珠213从第三环槽212和第四环槽215中脱离出的情况发生,压力环214朝向底板100的端面上固定连接有多个磁铁216,多个磁铁216沿压力环214的周向依次间隔设置。每个磁铁216均位于压力环214和第二根支撑管210背离底板100的端面形成的间隙中,磁铁216与第二根支撑管210的端面磁性连接,从而减少压力环214朝向远离底板100方向运动的趋势,进而减少第二滚珠213从第三环槽212和第四环槽215中脱离的情况发生。

60.本技术实施例一种包芯线生产线用支撑装置的实施原理为:将托盘装置400放置到第二根支撑管210背离底板100的端面上后,启动液压缸211,液压缸211对第一根支撑管210进行驱动,第一根支撑管210朝向远离底板100的方向运动。随着第一根支撑管210不断的运动,其他的支撑管210跟随着第一支撑管210朝向远离底板100的方向运动,最终使得托盘装置400上的带形钢带被拉动时,被拉动的带形钢带处于水平状态,从而减少包芯线机组500工作时的负荷。包芯线机组500对带形钢带进行拉动时,托盘装置400带动压力环214转动,第二滚珠213与第三环槽212和第四环槽215发生相对滚动,减少了托盘装置400与支撑管210之间的摩擦力,进一步减少包芯线机组500工作时的负荷。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。