1.本技术涉及塑料垃圾处理的技术领域,尤其是涉及一种塑料碎片收料装置。

背景技术:

2.塑料污染是严重的污染源,由于塑料的降解难度大,其有毒元素残留在土壤和水质中又容易对生物造成影响,因此属于一种治理难度较大的垃圾种类。

3.目前,塑料的回收再生方法主要包括以下几种:熔融再生、热裂解、能量回收、回收化工原料及其他方法。其中,应用最为看广泛的为熔融再生法。熔融再生主要包括以下步骤:首先将塑料垃圾进行回收,并按照种类将其分类;然后将分类完成的塑料废料进行清洗和粉碎;将粉碎完成的塑料碎片再进行熔融和重塑,得到再生塑料。

4.塑料的粉碎流程一般通过粉碎机完成,粉碎完成后的塑料碎片会由粉碎机的出料管进入料框内进行收集。但塑料碎片在堆积时的密实度不高,料框内的塑料碎片容易产生较多的孔隙,从而降低了的料框的空间利用率,进而影响了塑料熔融再生的生产效率。

技术实现要素:

5.为了提高料框用于装存塑料碎片时的空间利用率,本技术提供一种塑料碎片收料装置。

6.本技术提供的一种塑料碎片收料装置,采用了如下技术方案:

7.一种塑料碎片收料装置,包括底座和料框,所述底座上沿底座的长度方向固定连接有两条滑轨,所述料框底壁的两侧均转动连接有滑轮,所述滑轮与滑轨滚动配合,所述底座上安装有驱动组件,所述驱动组件与料框相连并用于驱动料框沿滑轨的长度方向进行往复运动,所述底座上还安装有与料框相配合的限位件。

8.通过采用上述技术方案,当使用本收料装置进行收料时,出料管将粉碎完成的塑料碎片排入料框内的收料部内。同时,开启驱动组件,在驱动组件的作用下,料框通过滑轮在滑轨上做往复运动。而料框内的塑料碎片在往复运动的作用下会堆积的更加密实,从而提升了料框内的空间利用率,提升了料框单次出料的装载量,提升了生产效率。同时设置有限位件,可以保证料框在滑轨上运动的稳定性,避免料框发生脱离。

9.可选的所述驱动组件包括固定安装于底座上的驱动电机,所述驱动电机的输出轴竖直向上设置,所述驱动电机的输出轴上垂直固定连接有连接杆,所述连接杆上竖直向上连接有驱动杆,所述料框底壁的外侧壁上沿料框的宽度方向固定连接有驱动块,所述驱动块上沿驱动块的长度方向开设有腰型驱动孔,所述驱动杆与驱动孔滑动配合。

10.通过采用上述技术方案,当开启驱动电机后,驱动电机的输出轴带动连接杆转动,连接杆带动驱动杆转动,驱动杆与驱动孔的孔壁滑动配合。由于驱动孔设置为腰型,驱动块在驱动杆的作用下会带动料框进行往复运动,从而完成了料框往复运动的驱动,使得料框内的物料在抖动下更加密实。

11.可选的,所述限位件包括沿底座长度方向固定连接在底座两侧的限位轴,所述料

框的两侧固定连接有滑动套管,两根所述滑动套管分别与两根限位轴滑动相连,所述限位轴上还设有与滑动套管相配合的弹性件,所述弹性件设置在滑动套管沿限位轴长度方向的两侧。

12.通过采用上述技术方案,当滑轮和滑轨在配合过程中,滑动套管和限位轴也会滑动配合。在滑动套管和限位轴的作用下,可以保证料框不会发生上下跳动以及侧翻。而设置有弹性件,且滑动套管位于两根弹性件之间,可以限制滑动套管在限位轴上的滑动范围,进一步提升了料框运动的稳定性。

13.可选的,所述弹性件包括固定连接于限位轴上的两块抵接块,所述抵接块靠近滑动套管的一侧还固定连接有抵接弹簧,所述抵接弹簧远离与抵接块相连的一端固定连接有抵接环,所述抵接环均套设于限位轴上,两片所述抵接环分别与滑动套管的两端相抵触。

14.通过采用上述技术方案,当滑动套管在限位轴上进行往复运动时,滑动套管会与抵接环相接触并压缩抵接弹簧。在抵接弹簧的作用下,料框在运动过程中的惯性得以缓冲,一方面减小了驱动电机带动料框反向运动时的负载;另一方面,增大了料框在运动过程中的振动频率,使得料框内的物料更加密实。

15.可选的,所述料框的顶端沿料框的宽度方向还固定连接有安装杆,所述安装杆上设有第一检测模块和第二检测模块,所述第一检测模块设于安装杆中部并用于检测中心部位料堆的高度,所述第二检测模块设于安装杆端部并用于检测料框边缘部位料堆的高度,所述底座上还安装有根据第一检测模块与第二检测模块的检测结果控制驱动电机工作的控制器,所述控制器与第一检测模块、第二检测模块和驱动电机电连接。

16.通过采用上述技术方案,由于出料管将物料输送至料框内后,容易使得料框内形成中部凸起、边缘塌陷的料堆形状,在一定程度上也影响到了料框的空间利用率。通过设置有第一检测模块和第二检测模块,可以检测料堆中心部位和边缘部位的高度差,并将高度差信息传递给控制器。当控制器收到的高度差大于既定阈值时,控制器会发送电信号以控制驱动电机开启或转速增快。从而使得料框的运动频率和震动频率增高,进而使得驱动电机启闭和转速调控更加智能化,进一步提升了料框的空间利用率。

17.可选的,所述安装杆上滑动连接有两个滑动部,所述第一检测模块和第二检测模块均由距离传感器构成,两个所述距离传感器分别螺接于两个滑动部朝向料框底部的一侧,所述滑动部上还设有用于定位滑动部的定位件。

18.通过采用上述技术方案,通过设置有滑动部和定位件,可以改变两个距离传感器在安装杆上的位置,使得距离传感器能够检测料堆不同位置的高度,提升了本装置的适用性。

19.可选的,所述安装杆的顶壁上沿安装杆的长度方向开设有定位槽,所述滑动部背离距离传感器的一侧开设有螺纹孔,所述螺纹孔与定位槽相连通,所述定位件包括与螺纹孔螺纹配合的定位杆,所述定位杆穿过定位孔的一端固定连接有抵接片,所述定位杆远离与抵接片相连的一端固定连接有旋钮,所述抵接片与定位槽槽底相抵紧。

20.通过采用上述技术方案,当滑动部运动至指定位置后,通过旋钮拧动螺纹杆。在螺纹杆的作用,抵接片会与定位槽的槽底相抵紧,从而使得滑动部的位置被固定。

21.可选的,所述料框的内壁上沿其周向固定连接有若干挂钩,所述料框内还设有收集袋,所述收集袋上沿收集袋的周向固定连接有若干与挂钩一一扣合的挂环。

22.通过采用上述技术方案,通过挂钩与挂环之间的配合,可以实现收集袋在料框内的安装。当收集袋内的物料装满后,可以将挂钩与挂环解除配合,从而将收集袋提出。此时,再将空的收集袋安装在料框内,使得出料管可以再次进行出料,保证了持续生产和出料效率。

23.综上所述,本技术包括以下至少一种有益效果:

24.1.通过设有驱动组件带动料框进行往复运动,可以将料框内的物料进行抖动,使得塑料碎片更加密实,提升了料框的空间利用率。

25.2.通过设置有限位件和弹性件,保证了料框在运动过程中的稳定性,避免料框发生跳动和侧翻。

26.3.通过设置有第一检测模块、第二检测模块和控制器,可以智能化调控驱动电机的启闭和转速,使得料框的空间利用率更佳。

附图说明

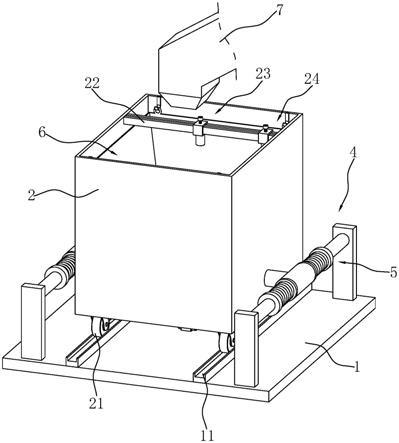

27.图1是本技术实施例收料装置的整体结构示意图;

28.图2是本技术实施例驱动件的整体结构示意图;

29.图3是本技术实施例限位件和弹性件的整体结构示意图;

30.图4是本技术实施例安装杆的部分结构示意图。

31.附图标记:1、底座;11、滑轨;2、料框;21、滑轮;22、安装杆;221、定位槽;23、第一检测模块;24、第二检测模块;25、距离传感器;26、滑动部;261、螺纹孔;27、定位件;271、定位杆;272、抵接片;273、旋钮;3、驱动组件;31、驱动电机;32、连接杆;33、驱动杆;34、驱动块;35、驱动孔;4、限位部;41、限位轴;42、滑动套管;5、弹性件;51、抵接块;52、抵接弹簧;53、抵接环;6、收料部;61、收料袋;62、挂钩;63、挂环;7、出料管。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种塑料碎片收料装置。参照图1和图2,一种塑料碎片收料装置包括底座1、用于连接粉碎机的出料管7和用于装存物料的料框2。底座1的两侧平行安装有滑轨11,料框2底部的四角均转动连接有滑轮21,滑轮21与滑轨11相配合。底座1上安装有驱动组件3,驱动组件3用于驱动料框2在滑轨11上作往复运动。当物料由出料管7进入料框2后,开启驱动组件3带动料框2进行往复运动。在运动过程中,料框2内的物料会发生抖动,使得成堆的物料更加密实,从而提升料框2的空间利用率。

34.参照图2,具体的,驱动组件3包括固定安装于底座1中心的驱动电机31,且驱动电机31的输出轴竖直向上设置。驱动电机31的输出轴上垂直固定连接有连接杆32,连接杆32远离与驱动电机31输出轴相连的一端竖直向上固定连接有驱动杆33。

35.参照图1和图2,料框2底壁的中心沿料框2的宽度方向固定连接有驱动块34,驱动块34上沿驱动块34的长度方向开设有腰型驱动孔35,驱动杆33与腰驱动孔35滑动配合。当开启驱动电机31后,驱动电机31会带动连接杆32转动,连接杆32带动驱动杆33转动。驱动杆33与驱动孔35滑动配合,并且带动料框2在滑轨11上往复运动。

36.参照图1和图3,底座1上还设置有用于保证料框2运行稳定性的限位件,限位件包

括两根限位轴41,两根限位轴41也固定安装于底座1的两侧,且两根限位轴41设置于两条滑轨11相背离的一侧。料框2两侧的外侧壁上沿料框2的长度方向固定连接有滑动套管42,两根滑动套管42分别与两根限位轴41滑动配合。当料框2在驱动组件3的带动下沿滑轨11作往复运动时,滑动套管42和限位轴41的设置可以保证料框2不易发生侧移和倾倒。

37.参照图3,限位轴41上还安装有弹性件5,弹性件5包括两块固定连接在限位轴41上的抵接块51,两块抵接块51分别位于滑动套管42沿限位轴41长度方向的两端,且抵接块51沿限位轴41的周向设置。

38.参照图3,两块抵接块51相对的一端固定连接有抵接弹簧52,抵接弹簧52套设于限位轴41上,抵接弹簧52远离与抵接块51相连的一端还固定连接有套设于限位轴41上的抵接环53。两个抵接环53背离抵接弹簧52的一侧分别与滑动套管42的两侧相抵触。当滑动套管42在限位轴41上进行往复运动时,抵接片272会在抵接弹簧52的作用下与滑动部26套管相接触,并缓解料框2在运行过程中的冲击力,降低驱动电机31的负载。

39.参照图1和图4,料框2的顶端沿料框2的宽度方向固定连接有安装杆22,安装杆22设有第一检测模块23和第二检测模块24。第一检测模块23和第二检测模块24均由距离传感器25和用于将距离传感器25安装于安装杆22上的滑动部26组成。滑动部26套设并滑动连接于安装杆22上,距离传感器25固定连接于滑动部26朝向料框2底壁的一侧。

40.参照图4,安装杆22的顶壁上沿安装杆22的长度方向开设有定位槽221,滑动部26背离距离传感器25的一侧还开设有螺纹孔261,螺纹孔261与定位槽221相连通。螺纹孔261内设有定位件27,定位件27包括与螺纹孔261螺纹配合的定位杆271,定位杆271穿过螺纹孔261的一端固定连接有抵接片272,螺纹杆远离与抵接片272相连的一端固定连接有旋钮273,抵接片272与安装槽的槽底相抵紧。通过抵接片272与安装槽槽底的配合,可以实现滑动部26在安装杆22上的定位。

41.当使用时将第一检测模块23定位至安装杆22的中心部位,第二检测模块24定位置安装杆22的端部。由于出料管7一般设置在料框2中心部位的上方,使得料框2内的料堆整体呈现中间凸起的状态。通过第一检测模块23和第二检测模块24可以实时监测料堆的平整度,以调整驱动电机31的转速。同时,滑动部26和定位件27的设置,可以适用于不同的出料管7的位置,提升了本装置的适用性。

42.参照图1,底座1上还安装有控制器(图上未示出),控制器与两个距离传感器25以及驱动电机31电连接。距离传感器25会将检测到的高度信号传递给控制器,当两个距离传感器25所检测到的高度差大于既定阈值时,控制器会发送电信号给驱动电机31以提升驱动电机31的转速,增强震动效果;反之,控制器则会发送电信号给驱动电机31以降低驱动电机31的转速,节省能耗。

43.参照图1,料框2的内部还安装有可替换的收料部6,收料部6包括收集袋,收集袋的袋口处沿收集袋的周向间隔等距固定连接有四个挂环63。料框2的内侧壁上沿料框2的周向间隔等距固定连接有四个挂钩62,挂环63与挂钩62一一对应并相扣合。当物料由出料管7排出时,会落入收集袋内。当收集袋内装满后,可以直接将收集袋转移,更换新的收集袋,保证了出料效率。

44.本技术实施例一种塑料碎片收料装置的实施原理为:当使用本装置进行塑料碎片的收集时,先将收集袋上的挂环63与挂扣相扣合,完成收集袋的安装。

45.接着开始出料并开启驱动电机31,在驱动电机31的带动下,连接杆32带动驱动杆33运动,驱动杆33与驱动孔35相配合,使得料框2在滑轨11上作往复运动。

46.在此期间,第一检测模块23和第二检测模块24中的距离传感器25检测料堆高度差过大时,控制器会指示驱动电机31增快转速,使得料堆趋于平整。

47.当收集袋内装满物料后,将挂环63和挂钩62解除配合,并将收集袋取出,完成出料。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。