1.本实用新型涉及包装机械,具体涉及一种瓶坯装箱机。

背景技术:

2.目前市场上的塑料瓶的瓶坯在整理装箱时,通常是任由通过注塑机模具生产出来的塑料瓶瓶坯自动掉落到输送带上,经过机械料斗设备的分拣、整理后,使用传统的龙门架机械手进行装箱,但使用这种方法在整理装箱的过程中,瓶坯由于经常跌落和磕碰,容易对瓶口和瓶身造成损伤导致废品的出现,并且整个生产过程存在装箱速度慢、效率低、生产不稳定的问题,无法满足瓶坯高产量的需求。

3.为解决上述设备存在的问题,现有技术提出了一种瓶坯平放单元,包括水平往复机构、升降机构、倾斜架和放瓶机构,水平往复机构和放瓶机构分别安装在机架上,升降机构安装在水平往复机构上,倾斜架安装在升降机构上,放瓶机构位于倾斜架上方。具体方式是取出承接单元将注塑机内注塑成型的同一批瓶坯取出,取放单元吸出位于取出承接单元内的瓶坯,并将取出的瓶坯放置到输送道上,瓶坯沿输送道进行分路并由输送道末端进入放瓶机构,放瓶机构将瓶坯放置到倾斜架上,经过水平往复机构和升降机构的运动,将放置在倾斜架上的瓶坯转变为平放,装箱单元将位于平放单元上的瓶坯装箱,以此来提高生产效率和产量,但是,这种瓶坯平放单元在输送瓶坯过程中,需要使用大量的气动驱动装置来实现翻转,整机的结构复杂,使得机械维护困难,缺乏稳定性,生产成本昂贵。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种瓶坯装箱机,这种瓶坯装箱机能够使批量投放的瓶坯在自身重力作用下从竖立状态翻转为横卧状态排列,省去了大量的气动驱动装置,不仅使得整机的结构简单,便于进行机械维护,而且可降低生产成本。采用的技术方案如下:

5.一种瓶坯装箱机,包括机架、竖瓶输送装置、翻转传送装置和横瓶输送装置,竖瓶输送装置、翻转传送装置和横瓶输送装置安装在机架上并且自前至后依次排列,其特征在于:所述翻转传送装置包括能够将所述的瓶坯从竖立状态翻转为横卧状态的至少一个翻转滑道,翻转滑道由相对设置的多条第一限位杆组成,翻转滑道自其前端至其后端逐渐向下倾斜,翻转滑道的前端具有入口、后端具有出口,翻转滑道的入口与所述竖瓶输送装置的出口端位置相对应,翻转滑道的出口与所述横瓶输送装置的进口端相对应。

6.上述翻转传送装置中,各条第一限位杆的前端共同构成所述翻转滑道的入口,该入口与呈竖立状态的瓶坯尺寸大小相匹配;各条第一限位杆的后端共同构成所述翻转滑道的出口,该出口与呈横卧状态的瓶坯尺寸大小相匹配,各条第一限位杆能够共同对进入翻转滑道中的瓶坯进行导引限位,使瓶坯自身重力用下沿翻转滑道自前至后滑落,并在滑落过程中逐渐从竖立状态翻转为横卧状态,最后从翻转滑道的出口出来。

7.工作时,竖瓶输送装置对批量投放的瓶坯进行输送,使其处于竖立状态并依次移

动至翻转传送装置的翻转滑道入口处;随后瓶坯进入翻转滑道中并在自身重力用下沿翻转滑道向后滑落(在此过程中各条第一限位杆共同对进入翻转滑道中的瓶坯进行导引限位,使瓶坯从竖立状态逐渐翻转为横卧状态),经翻转滑道的出口到达横瓶输送装置的进口端;最后由横瓶输送装置对以横卧状态排列的瓶坯进行输送,等待装箱。这种瓶坯装箱机能够使批量投放的瓶坯在自身重力作用下从竖立状态翻转为横卧状态排列,相对于现有技术,省去了大量的气动驱动装置,不仅使得整机的结构简单,便于进行机械维护,而且可降低生产成本。

8.优选方案中,所述翻转滑道、所述第一限位杆均呈螺旋状,翻转滑道的轴线自前至后逐渐向下倾斜,各条所述第一限位杆均绕翻转滑道的轴线螺旋延伸;第一限位杆的数量为五条,包括两条瓶颈限位杆和三条托瓶限位杆,两条瓶颈限位杆左右并排设置;三条托瓶限位杆呈三角排列并与两条瓶颈限位杆位置相对应。两条瓶颈限位杆与翻转滑道中瓶坯的瓶颈位置相对应,用于卡住瓶坯的瓶颈实现导引限位,三条托瓶限位杆与翻转滑道中瓶坯的瓶底位置相对应,用于托住瓶坯的瓶底实现导引限位。通常,翻转滑道的轴线为翻转滑道中的各条瓶坯中点所在的直线,各条第一限位杆的翻转以翻转滑道中的瓶坯中点为旋转中心,两条瓶颈限位杆的前端左右并排设置,其中一条瓶颈限位杆的中部自前至后逐渐下翻转,另一条瓶颈限位杆的中部自前至后逐渐上翻转,两条瓶颈限位杆的后端上下并排设置,三条限位杆也随着两条瓶颈限位杆作相应翻转,这样可使得翻转滑道对瓶坯的输送更为顺畅。

9.优选方案中,所述翻转传送装置还包括自前至后依次排列的多个支撑板,各个支撑板均安装在所述机架上,每个支撑板上开设有至少一个安装开口,支撑板上的安装开口与翻转滑道的数量相同且一一对应,翻转滑道的各条所述第一限位杆依次从各个支撑板上相应的安装开口穿过并固定在各个支撑板上。

10.更优选方案中,所述安装开口为矩形开口,所述第一限位杆固定在矩形开口的长边或短边的边沿上; 前后相邻的两个所述支撑板,后一支撑板的矩形开口的长边与水平面的夹角小于前一支撑板的矩形开口长边与水平面的夹角。通常,各个支撑板的矩形开口长边与水平面的夹角自前至后从90

°

~0

°

依次递减,处在最前侧的支撑板的矩形开口长边与水平面夹角为90

°

,处在最后侧的支撑板的矩形开口长边与水平面夹角为0

°

,。这样,支撑板可以按统一规格制作,只是调节矩形开口的角度即可。

11.更优选方案中,所述第一限位杆通过位置调节装置固定在所述支撑板上,位置调节装置包括调节座、调节螺杆和两个调节螺母,调节座安装在所述安装开口的边沿上,调节座上设有内外走向的通孔,调节螺杆设于通孔中,调节螺杆的内端与所述第一限位杆连接, 两个调节螺母安装在调节螺杆上并与调节螺杆相啮合,两个调节螺母分别处在调节螺杆的两侧并共同将调节座夹紧。所述内、外分别为:靠近安装开口的中心位置一侧为内,远离安装开口的中心位置一侧为外。采用这种结构,可通过位置调节装置对第一限位杆的相应部位在内外方向上的位置进行调节,更好地对瓶坯进行限位导引。调节时,先通过拧动两个调节螺母,调节两个调节螺母在调节螺杆上的安装位置,并使调节螺杆与调节座发生相对移动,从而带动第一限位杆向内或向外移动。

12.优选方案中,所述翻转传送装置还包括防尘组件,防尘组件包括至少一个防尘罩,防尘罩设于相应的所述翻转滑道的外侧。通常,防尘罩采用亚克力材料制成。防尘罩主要起

到防尘作用,保护翻转滑道中的瓶坯不被污染。

13.更优选方案中,所述防尘组件还包括安装骨架,安装骨架安装在所述机架上并处在所述翻转滑道的外侧;防尘罩包括左右并排设置的两个防尘子罩,防尘子罩的一侧边沿与所述安装骨架的中部铰接,防尘子罩的中部通过支撑铰链与安装骨架铰接。通常,两个防尘子罩的形状及尺寸大小与安装骨架的外形相当。工作时,两个防尘子罩能够分别在相应的支撑铰链的带动下向下翻转至与安装骨架贴合的位置,将翻转滑道完全包覆起来,可进一步提升防尘效果。

14.进一步优选方案中,所述安装骨架上设有至少两个缓冲橡胶垫,两个缓冲橡胶垫处在相应的所述防尘子罩与安装骨架之间。在防尘子罩在支撑铰链的作用下向下翻转时,缓冲橡胶垫能够对防尘子罩起到缓冲作用,防止其因受到的冲击力过大而出现损坏。

15.优选方案中,所述竖瓶输送装置包括至少一个竖瓶滑道,竖瓶滑道与所述翻转滑道的数量相同且一一对应,竖瓶滑道包括左右并排并且相互平行的两条第二限位杆,两条第二限位杆均安装在所述机架上并且自前至后逐渐向下倾斜。各个竖瓶滑道的后端开口构成所述竖瓶输送装置的出口端。通常,竖瓶滑道的两条第二限位杆后端与相应翻转滑道的两条托瓶限位杆前端位置相对应,且两条第二限位杆之间的间距大小与瓶坯的瓶颈尺寸相当,用于卡住瓶坯的瓶颈实现导引限位。批量投放的瓶坯的瓶颈自前至后依次处在竖瓶滑道的两条第二限位杆之间并且呈竖立状态,各个瓶坯在自身重力作用下依次向后滑落,使其获得一定初速度后,再经相应翻转滑道入口进入翻转滑道中,这样可使得对瓶坯的输送更为顺畅。

16.优选方案中,所述横瓶输送装置包括至少一个横瓶输送机构,横瓶输送机构与所述翻转滑道的数量相同且一一对应,横瓶输送机构具有自前至后移动的瓶坯输送段,瓶坯输送段的前端与相应的翻转滑道的出口相接续。各个横瓶输送机构的瓶坯输送段前端构成所述横瓶输送装置的进口端。工作时,处于横卧状态的瓶坯从翻转滑道的出口出来,到达相应横瓶输送机构的瓶坯输送段前端;随后横瓶输送机构通过瓶坯输送段带动其上的瓶坯以横卧状态排列并自前至后移动,等待装箱。

17.更优选方案中,所述横瓶输送机构包括输送电机、主动辊、从动辊和环形带,主动辊、从动辊均可转动安装在所述机架上并共同将环形带张紧,环形带具有自前至后移动的前行段以及处在其下方的回行段;输送电机安装在机架上,输送电机的输出轴与主动辊传动连接;环形带的外表面上设有沿其运行方向依次等距排列的多个分隔定位块。环形带前行段及其上的各个分隔定位块构成所述横瓶输送机构的瓶坯输送段。工作时,输送电机驱动主动辊转动,通过环形带前行段及其上的各个分隔定位块对处于横卧状态的瓶坯进行输送,环形带前行段上的各个瓶坯分别处在环形带前行段上相邻两个分隔定位块之间,这样可确保环形带前行段上的各个瓶坯的位置稳固,防止出现相互碰撞的情况。

18.优选方案中,所述瓶坯装箱机还包括投料机械手和装箱机械手,投料机械手设置在所述竖瓶输送装置的前方,装箱机械手设置在所述横瓶输送装置的后方。投料机械手能够自动将瓶坯批量投放至竖瓶输送装置上,使其处于竖立状态并自前依次排列;装箱机械手能够自动将横瓶输送装置上处于竖立状态并且排整齐的瓶坯批量收取后装入箱中,这样能够实现全程自动化,进一步提高效率和产量。

19.本实用新型的瓶坯装箱机通过在竖瓶输送装置和横瓶输送装置之间设置能够将

所述的瓶坯从竖立状态翻转为横卧状态的至少一个翻转滑道,能够使批量投放的瓶坯在自身重力作用下从竖立状态翻转为横卧状态排列,相对于现有技术,省去了大量的气动驱动装置,不仅使得整机的结构简单,便于进行机械维护,而且可降低生产成本。

附图说明

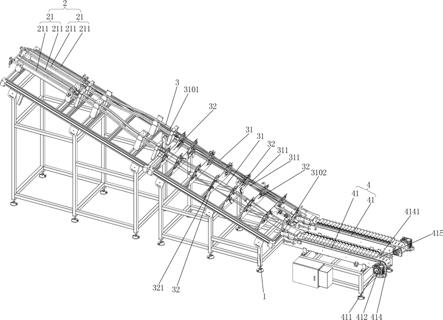

20.图1是本实用新型优选实施方式实施例一瓶坯装箱机的结构示意图。

21.图2是图1所示瓶坯装箱机中各个第一限位杆与各个支撑板之间连接、配合的示意图。

22.图3是本实用新型优选实施方式实施例二瓶坯装箱机的结构示意图。

23.图4是图3所示瓶坯装箱机中防尘组件的结构示意图。

具体实施方式

24.实施例一

25.如图1、图2所示,这个瓶坯装箱机包括机架1、竖瓶输送装置2、翻转传送装置3和横瓶输送装置4,竖瓶输送装置2、翻转传送装置3和横瓶输送装置4安装在机架1上并且自前至后依次排列;翻转传送装置3包括能够将所述的瓶坯从竖立状态翻转为横卧状态的两个翻转滑道31,翻转滑道31由相对设置的多条第一限位杆311组成,两个翻转滑道31左右并排设置并且自其前端至其后端逐渐向下倾斜,翻转滑道31的前端具有入口3101、后端具有出口3102,两个翻转滑道31的入口3101与竖瓶输送装置2的出口端位置相对应,两个翻转滑道31的出口3102与横瓶输送装置4的进口端相对应。

26.在本实施例中,竖瓶输送装置2包括左右并排的两个竖瓶滑道21,两个竖瓶滑道21与两个翻转滑道31一一对应,竖瓶滑道21包括左右并排并且相互平行的两条第二限位杆211,两条第二限位杆211均安装在机架1上并且自前至后逐渐向下倾斜。各个竖瓶滑道21的后端开口构成竖瓶输送装置2的出口端。竖瓶滑道21的两条第二限位杆211后端与相应翻转滑道31的两条托瓶限位杆前端位置相对应,且两条第二限位杆211之间的间距大小与瓶坯的瓶颈尺寸相当,用于卡住瓶坯的瓶颈实现导引限位。

27.在本实施例中,翻转滑道31、第一限位杆311均呈螺旋状,翻转滑道31的轴线自前至后逐渐向下倾斜,各条第一限位杆311均绕翻转滑道31的轴线螺旋延伸;第一限位杆311的数量为五条,包括两条瓶颈限位杆3111和三条托瓶限位杆3112,两条瓶颈限位杆3111左右并排设置;三条托瓶限位杆3112呈三角排列并与两条瓶颈限位杆3111位置相对应。两条瓶颈限位杆3111与翻转滑道31中瓶坯的瓶颈位置相对应,用于卡住瓶坯的瓶颈实现导引限位,三条托瓶限位杆3112与翻转滑道31中瓶坯的瓶底位置相对应,用于托住瓶坯的瓶底实现导引限位。

28.在本实施例中,翻转传送装置3还包括自前至后依次排列的多个支撑板32,各个支撑板32均安装在机架1上,每个支撑板32上开设有左右并排的两个矩形开口321,支撑板32上的两个矩形开口321与两个翻转滑道31一一对应,翻转滑道31的各条第一限位杆311依次从各个支撑板32上相应的矩形开口321穿过并固定在矩形开口321的长边或短边的边沿上;前后相邻的两个支撑板32,后一支撑板32的矩形开口321的长边与水平面的夹角小于前一支撑板32的矩形开口321长边与水平面的夹角(各个支撑板32的矩形开口321长边与水平面

的夹角自前至后从90

°

~0

°

依次递减,处在最前侧的支撑板32的矩形开口321长边与水平面夹角为90

°

,处在最后侧的支撑板32的矩形开口321长边与水平面夹角为0

°

)。这样,支撑板32可以按统一规格制作,只是调节矩形开口321的角度即可。

29.第一限位杆311通过位置调节装置33固定在支撑板32上,位置调节装置33包括调节座331、调节螺杆332和两个调节螺母333,调节座331安装在矩形开口321的边沿上,调节座331上设有内外走向的通孔(图中未画出),调节螺杆332设于通孔中,调节螺杆332的内端与第一限位杆311连接,两个调节螺母333安装在调节螺杆332上并与调节螺杆332相啮合,两个调节螺母333分别处在调节螺杆332的两侧并共同将调节座331夹紧。采用这种结构,可通过位置调节装置33对第一限位杆311的相应部位在内外方向上的位置进行调节,更好地对瓶坯进行限位导引;调节时,先通过拧动两个调节螺母333,调节两个调节螺母333在调节螺杆332上的安装位置,并使调节螺杆332与调节座331发生相对移动,从而带动第一限位杆311向内或向外移动。

30.在本实施例中,横瓶输送装置4包括左右并排的两个横瓶输送机构41,两个横瓶输送机构41与两个翻转滑道31一一对应,横瓶输送机构41包括输送电机411、主动辊412、从动辊(图中未画出)和环形带414,主动辊412、从动辊均可转动安装在机架1上并共同将环形带414张紧,输送电机411安装在机架1上,输送电机411的输出轴与主动辊412传动连接;环形带414的外表面上设有沿其运行方向依次等距排列的多个分隔定位块415;环形带414具有自前至后移动的前行段4141以及处在其下方的回行段,环形带前行段4141的前端与相应的翻转滑道31的出口3102相接续。工作时,输送电机411驱动主动辊412转动,带动环形带前行段4141及其上的各个分隔定位块415自前至后移动;处于横卧状态的各个瓶坯依次从翻转滑道31的出口3102出来,到达相应横瓶输送机构41的环形带前行段4141上并分别处在相邻两个分隔定位块415之间,由环形带前行段4141对其上的各个瓶坯自前至后输送使其以横卧状态排列。

31.下面简述一下本瓶坯装箱机的工作原理:

32.工作时,批量投放的瓶坯的瓶颈自前至后依次处在两个竖瓶滑道21的两条第二限位杆211之间并且呈竖立状态,各个瓶坯在自身重力作用下依次向后滑落,使其获得一定初速度后,再经相应翻转滑道31的入口3101进入两个翻转滑道31中;随后两个翻转滑道31中的各个瓶坯在自身重力用下沿翻转滑道31向后继续滑落(在此过程中各条第一限位杆311共同对进入翻转滑道31中的瓶坯进行导引限位,使瓶坯从竖立状态逐渐翻转为横卧状态),经翻转滑道31的出口3102出来,到达相应横瓶输送机构41的环形带前行段4141前端上并分别处在相邻两个分隔定位块415之间;最后,由两个横瓶输送机构41的环形带前行段4141对其上各个瓶坯自前至后输送使其以横卧状态排列,等待装箱。

33.实施例二

34.参考图3、图4,在其他部分均与实施例一相同的情况下,其区别在于:在本实施例中,翻转传送装置3还包括防尘组件33,防尘组件33包括安装骨架331和两个防尘罩332,安装骨架331安装在机架1上并处在翻转滑道31的外侧;两个防尘罩332前后并排设置,每个防尘罩332包括左右并排设置的两个防尘子罩3321,各个防尘子罩3321分别设于相应的翻转滑道31的外侧,防尘子罩3321的一侧边沿通过合页3322与安装骨架331的中部铰接,防尘子罩3321的中部通过支撑铰链3323与安装骨架331铰接,防尘子罩3321采用亚克力材料制成;

安装骨架331上设有多个缓冲橡胶垫3311,两个缓冲橡胶垫处在相应的防尘子罩3321与安装骨架331之间。防尘组件33主要起到防尘作用,保护翻转滑道31中的瓶坯不被污染。通常,两个防尘子罩3321的形状及尺寸大小与安装骨架331的外形相当。工作时,各个防尘子罩3321能够分别在相应的支撑铰链的带动下绕合页3322向下翻转至与安装骨架331贴合的位置(此时各个缓冲橡胶垫能够对相应的防尘子罩3321起到缓冲作用,防止其在下翻过程中因受到的冲击力过大而出现损坏),各个防尘子罩3321能够将两个翻转滑道31完全包覆起来,可进一步提升防尘效果。

35.本实施例的瓶坯装箱机还包括投料机械手5和装箱机械手6,投料机械手5设置在竖瓶输送装置2的前方,装箱机械手6设置在横瓶输送装置4的后方。投料机械手5能够自动将瓶坯批量投放至竖瓶输送装置2上,使其处于竖立状态并自前依次排列,装箱机械手6能够自动将横瓶输送装置4上处于竖立状态并且排整齐的瓶坯批量收取后装入箱中,这样可使对瓶坯进行输送及转移的整个过程均实现自动化,进一步提高效率和产量。

36.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。