1.本实用新型涉及多路阀体铸件加工技术领域,具体为一种多路阀体铸件加工用具有防脱性能的圆盘锯切割装置。

背景技术:

2.多路阀体铸件,多数为液压控制系统关键零部件,广泛用于各类机械液压系统中,多路阀体是将两个以上的阀体组合一起使用,以操作多个执行元件的运动,其结构紧凑,压力损失较小,容易安装,通过切割阀体铸件,检测内部管道,配件磨损情况,便于改良优化,在其切割时需要使用到圆盘锯切割装置。

3.市场上的多路阀体铸件用的切割装置在使用中多为圆盘锯切割装置,通过人力,或是圆盘锯切割装置本身的两侧夹持装置进行固定,但多路阀体铸件多为不规则状,人力固定不易定位切割,夹持装置易脱离,为此,我们提出一种多路阀体铸件加工用具有防脱性能的圆盘锯切割装置。

技术实现要素:

4.本实用新型的目的在于提供一种多路阀体铸件加工用具有防脱性能的圆盘锯切割装置,以解决上述背景技术中提出的市场上的多路阀体铸件用的切割装置在使用中多为圆盘锯切割装置,通过人力,或是圆盘锯切割装置本身的两侧夹持装置,但多路阀体铸件多为不规则状,其人力固定不易定位,夹持装置易脱离的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种多路阀体铸件加工用具有防脱性能的圆盘锯切割装置,包括底座、移动块、限位机构、位移机构和组合机构,所述底座的外部外壁设置有限位机构,所述底座的上端设置有移动块,所述底座的内部设置有位移机构,所述移动块的上方设置有组合机构;

6.所述限位机构包括:

7.夹持块,其连接于所述移动块的外部外壁;

8.升降块,其连接于所述底座的外部外壁;

9.升降滑道,其开设于所述升降块的外表面;

10.固定螺栓,其设置于所述升降滑道的内部;

11.平移滑道,其开设于所述底座的外表面。

12.优选的,所述夹持块通过移动块与升降块构成旋转结构,且夹持块沿着底座中部对称分布。

13.优选的,所述升降块通过固定螺栓与平移滑道构成滑动结构,且固定螺栓与升降块之间为活动连接。

14.优选的,所述位移机构包括:

15.齿轮,其设置于所述底座的内部外壁;

16.摇杆,其连接于所述齿轮的中部。

17.优选的,所述移动块通过齿轮与底座构成传动结构,且齿轮与底座之间为活动连接。

18.优选的,所述组合机构包括:

19.滑动柱,其设置于所述移动块的上方;

20.连接杆,其设置于所述滑动柱的内部外壁;

21.转动块,其连接于所述连接杆的底部;

22.固定螺栓,其设置于所述转动块的内部外壁;

23.底柱,其连接于所述转动块的下方;

24.圆锯,其固定与所述滑动柱的外部外壁。

25.优选的,所述连接杆通过转动块与底柱构成旋转结构,且圆锯通过滑动柱与连接杆构成滑动结构。

26.与现有技术相比,本实用新型的有益效果是:该多路阀体铸件加工用具有防脱性能的圆盘锯切割装置,通过移动块的移动方便夹持阀体铸件,并且调节移动块使夹持块调整,与阀体铸件卡合,对称分布的夹持块通过调节有效的在阀体铸件两侧夹持,通过升降滑道与平移滑道将夹持块快捷的卡合在阀体铸件表面上,卡合后拧紧固定螺栓将夹持块固定,防止松动。

27.夹持块通过移动块与升降块构成旋转结构,对称分布的夹持块通过调节有效的在阀体铸件两侧上进行夹持,其有效防止脱离,且夹持块一端连接连于移动块的侧边,一端使用固定螺栓连接于底座的上的平移滑道内部,夹持块通过固定螺栓逆时针旋转拧开,使夹持块从而通过旋转夹持进行卡合。

28.升降块通过固定螺栓与平移滑道构成滑动结构,通过固定螺栓在升降块内部的平移滑道进行滑动,其带动夹持块进行移动,将两侧的夹持块在阀体铸件两侧进行调试,通过升降滑道与平移滑道将夹持块快捷的卡合在阀体铸件不规则的表面上,卡合后顺时针拧紧固定螺栓将夹持块固定,防止在工作时,出现松动情况。

29.移动块通过齿轮与底座构成传动结构,通过在底座内部齿轮连接的摇杆逆时针旋转,带动齿轮逆时针旋转,使与齿轮上端连接的移动块进行移动,通过移动方便其夹持固定不同尺寸的阀体铸件,并且调节移动块的移动,提供了空间方便夹持块调整,与阀体铸件不规则的表面进行卡合。

附图说明

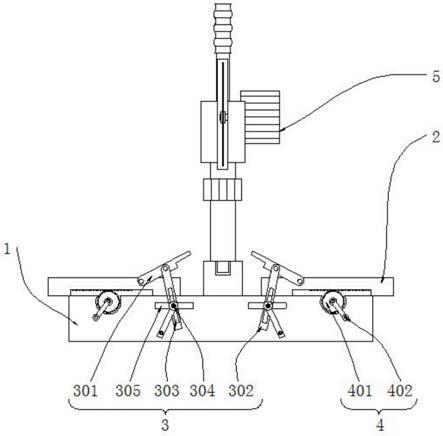

30.图1为本实用新型限位机构正视结构示意图;

31.图2为本实用新型组合机构侧视结构示意图;

32.图3为本实用新型组合机构立体结构示意图。

33.图中:1、底座;2、移动块;3、限位机构;301、夹持块;302、升降块;303、升降滑道;304、固定螺栓;305、平移滑道;4、位移机构;401、齿轮;402、摇杆;5、组合机构;501、滑动柱;502、连接杆;503、转动块;504、螺丝栓;505、底柱;506、圆锯。

具体实施方式

34.如图1所示,一种多路阀体铸件加工用具有防脱性能的圆盘锯切割装置,包括:底

座1,底座1的外部外壁设置有限位机构3,底座1的上端设置有移动块2,底座1的内部设置有位移机构4,移动块2的上方设置有组合机构5,限位机构3包括:夹持块301,其连接于移动块2的外部外壁;升降块302,其连接于底座1的外部外壁,夹持块301通过移动块2与升降块302构成旋转结构,且夹持块301沿着底座1中部对称分布,对称分布的夹持块301通过调节有效的在阀体铸件两侧上进行夹持,防止脱离,且夹持块301一端连接连于移动块2的侧边,一端使用固定螺栓304连接于底座1的上的平移滑道305内部,夹持块301通过固定螺栓304逆时针旋转拧开,使夹持块301从而通过旋转夹持进行卡合,升降滑道303,其开设于升降块302的外表面;固定螺栓304,其设置于升降滑道303的内部;平移滑道305,其开设于底座1的外表面,升降块302通过固定螺栓304与平移滑道305构成滑动结构,且固定螺栓304与升降块302之间为活动连接,通过固定螺栓304在升降块302内部的平移滑道305进行滑动,其带动夹持块301进行移动,将两侧的夹持块301在阀体铸件两侧进行调试,通过升降滑道303与平移滑道305将夹持块301快捷的卡合在阀体铸件不规则的表面上,卡合后顺时针拧紧固定螺栓304将夹持块301固定,防止在工作时,出现松动情况,位移机构4包括:齿轮401,其设置于底座1的内部外壁;摇杆402,其连接于齿轮401的中部,移动块2通过齿轮401与底座1构成传动结构,且齿轮401与底座1之间为活动连接,通过在底座1内部齿轮401连接的摇杆402逆时针旋转,带动齿轮401逆时针旋转,使与齿轮401上端连接的移动块2进行移动,通过移动方便其夹持固定不同尺寸的阀体铸件,并且调节移动块2的移动,提供了空间方便夹持块301调整,与阀体铸件不规则的表面进行卡合。

35.如图2-3所示,一种多路阀体铸件加工用具有防脱性能的圆盘锯切割装置,组合机构5包括:滑动柱501,其设置于移动块2的上方;连接杆502,其设置于滑动柱501的内部外壁;转动块503,其连接于连接杆502的底部;螺丝栓504,其设置于转动块503的内部外壁;底柱505,其连接于转动块503的下方;圆锯506,其固定与滑动柱501的外部外壁,连接杆502通过转动块503与底柱505构成旋转结构,且圆锯506通过滑动柱501与连接杆502构成滑动结构,通过底柱505与转动块503将连接杆502旋转下降至合适位置,有效的使圆锯506接触到阀体铸件,从而进行切割工作,同时圆锯506通过滑动柱501在连接杆502。进行前后滑动,方便在圆锯506切割过程中,进行前后移动,加大圆锯506切割的半径,使工作人员对多数阀体铸件切割时,无需进行调整阀体铸件位置,降低繁琐程度。

36.综上,该多路阀体铸件加工用具有防脱性能的圆盘锯切割装置,首先顺时针旋转摇杆402将两侧的移动块2打开,然后放置需要切割的阀体铸件,接着逆时针旋转摇杆402,将两侧的移动块2进行闭合,夹持块301通过固定螺栓304逆时针旋转拧开,使夹持块301从而通过旋转夹持进行卡合,将夹持块301快捷的卡合在阀体铸件的不规则表面上,卡合后顺时针拧紧固定螺栓304将夹持块301固定,防止在工作时,出现松动情况,接着将组合机构5安装固定在底座1上,通过底柱505与转动块503将连接杆502旋转下降至合适位置,有效的使圆锯506接触到阀体铸件,从而进行切割工作,同时圆锯506通过滑动柱501在连接杆502。进行前后滑动,方便在圆锯506切割过程中,进行前后移动,加大圆锯506切割的半径,使工作人员对多数阀体铸件切割时,无需进行调整阀体铸件位置,降低繁琐程度。