1.本实用新型涉及火力发电厂领域,具体涉及轨道行走式斗轮机中心落煤管。

背景技术:

2.当前火力发电厂受经济效益和环保需求,更多承担经济煤种掺烧、煤泥掺烧等任务,此类物料普遍特点是水分含量大、粘度大、落料时在管壁上粘堵严重等特点。斗轮机是燃煤电厂在来煤接卸、存储、翻烧中重要设备,其可靠性对日常工作将造成重要影响。

3.目前轨道行走式斗轮机中心落煤管大多采用“l”型设计,在对经济型煤种取料作业时粘堵严重,运行对煤流控制或巡视不及时瞬时将造成落煤管溢煤,清理积煤将付出巨大体力劳动量,日常清理落煤管还需运行配合将尾车行走一段距离,将下落料口脱开清理,粘煤严重时每次取煤结束就要进行清理落煤管,清理人员付出较大体力劳动,严重时还需设备停电处理。清理过程中还存在高空坠落、工器具伤害等安全风险。

技术实现要素:

4.本实用新型的目的是提供一种轨道行走式斗轮机曲线落煤管,能够消除斗轮机中心落煤管粘堵煤情况,增强斗轮机对湿粘煤种的适应性,减轻衬板磨损延长使用寿命,同时可以彻底避免落煤管漏煤现象的发生,大幅减轻了检修和保洁人员的工作量,减轻了运行人员切送电工作量。

5.为达到该目的,本实用新型的技术方案是:一种轨道行走式斗轮机曲线落煤管,包括悬臂带漏斗、落料管和出口管,其特征在于:斗轮机中心落煤管为曲线式落煤管,在悬臂带漏斗内设有导流挡板,导流挡板位于曲线式落煤管头部,悬臂带漏斗下部的落料管在上部直接由十二边形过渡到下部十二边形,落料管底部的安歇角为64

°

,出口管整体结构为流线型,收口宽度为650mm;

6.导流挡板包括支座和调节结构;

7.在导流挡板、悬臂带漏斗、出口管均加装弹性吊架和振动电机,导流挡板与振动电机相连,保证煤流冲刷面始终不发生积煤情况。

8.进一步地,导流挡板截面采用u形结构,能够很好的汇集物料,背部设计有横竖交错布置的加强筋,保证挡板具有足够的刚度。

9.进一步地,导流挡板的物料冲击区域设计有衬板,衬板包括主材以及堆焊在主材上的堆焊层。

10.进一步地,导流挡板支座焊接在悬臂带漏斗两侧,支座上方设计有调节孔,便于安装时调整导流挡板的前后位置,使导流挡板更好的贴合实际物料的运行轨迹。

11.进一步地,导流挡板的调节结构采用手摇推杆进行驱动。

12.进一步地,弹性吊架包括弹簧组件和吊杆组件,弹簧组件的一端连接固定物天花板,另一端连接吊杆组件,吊杆组件与出口管刚性连接。

13.本实用新型的有益效果:

14.1、经过斗轮机中心落煤管改造后,头部导流挡板可引导取料煤流汇集、切向进入料斗;

15.2、增设防堵振动电机定时振打,确保导流挡板表面不积煤;

16.3、落料管下部方变十二边形,使得煤流面更加平滑;

17.4、增大落料管底部的安歇角,物流下落更顺畅;

18.5、优化设计出口管,其整体结构为流线型,以最大程度减小煤流下落产生的冲击、保证煤流下落速度;

19.6、头部导流,上部旋转料斗、出口管均加装弹性吊架和柔性振动装置,弹性吊架的弹簧组件在煤流冲击落煤管时起到一定的缓冲作用,降低对落煤管的冲击力。

附图说明

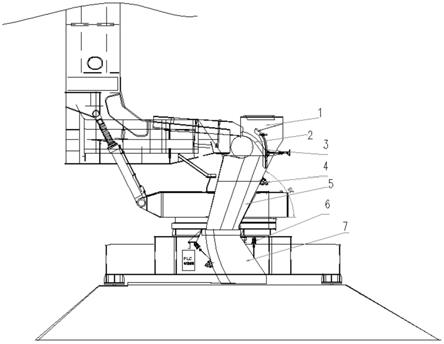

20.图1是本实用新型在斗轮机上的应用侧视图。

21.图2是图1的局部放大图。

22.图3是弹性吊架的结构示意图。

23.图4是导流挡板的结构示意图。

24.图5是本实用新型漏斗下部落料管和出口管结构示意图。

25.图6是落料管的结构俯视图。

26.附图标号说明:

27.悬臂带漏斗1、曲线式落煤管2,导流挡板3,振动电机4,落料管5,弹性吊架6,出口管7、支座8、调节结构9、弹簧组件10、吊杆组件11、衬板12、手摇推杆13。

具体实施方式

28.下面将结合附图对本实用新型进行详细描述,本部分的描述仅是示范性和解释性,不应视为对本实用新型公开技术内容的限制。

29.如图1和图2所示,本实施例提供的一种轨道行走式斗轮机曲线落煤管,将斗轮机中心落煤管由“l”型设计改造为曲线式落煤管2,在斗轮机悬臂带漏斗1内增加导流挡板3,导流挡板3位于曲线式落煤管2头部,导流挡板3与振动电机4相连,消除斗轮机在取料作业中落煤管堵煤、粘煤问题,减少斗轮机因堵煤、溢煤造成的退备,增强斗轮机对湿粘煤种的适应性;曲线式落煤管2依靠磨擦可降低物料速度,减轻衬板磨损延长使用寿命;同时可以彻底避免曲线式落煤管2漏煤现象的发生。大幅减轻了检修和保洁人员的工作量,减轻了运行人员切送电工作量。

30.在斗轮机悬臂带漏斗1内增加导流挡板3,可引导取料煤流汇集、切向进入料斗、避免物料直接冲击头部漏斗后侧壁斜面造成煤流速度损失和冲击性堵料现象。

31.如图4所示,导流挡板3采用镜面复合钢板一次制作成型,导流挡板3的截面为弧形结构,能够很好的汇集物料,背部设计有横竖交错布置的加强筋,保证挡板具有足够的刚度。

32.导流挡板3的物料冲击区域设计有衬板12,便于磨损后更换,衬板选用双金属复合耐磨钢板制作,厚度不小于18mm,总厚度为10+8mm(主材+堆焊层),在主材板层上通过整面堆焊方式固定堆焊层,使用寿命5年以上。衬板紧固螺栓采用螺柱焊工艺,耐磨面没有沉头

孔,表面平整,磨损均匀,使用寿命长。

33.导流挡板支座8焊接在头部悬臂带漏斗1两侧,不影响头部护罩的拆除,便于安装和维护,支座8上方设计有调节孔,便于安装时调整导流挡板3的前后位置,使导流挡板3更好的贴合实际物料的运行轨迹。

34.导流挡板3的调节结构9采用手摇推杆13进行驱动,调节灵活、省力,避免了传统丝杆调节的锈蚀问题。

35.如图5、图6所示,悬臂带漏斗1下部的落料管5由原来在下部方变八边形,改为在上部直接由十二边形过渡到下部十二边形并行扩容,使得煤流面更加平滑,改进后的落料管5可解决原落料斗方变八变形过程中侧底部产生的积料现象,同时将落料管5底部的安歇角由60

°

增大到64

°

,使物流下落更顺畅。

36.曲线式落煤管2煤流冲刷面采用20mm镜面复合钢板材质制作,非煤流冲刷面采用10mmq345材料制作,采用无衬板结构设计,以确保煤流面光滑平整和使用寿命。

37.结合现场采集工况数据采用计算机模拟仿真优化设计出口管7,其整体结构为流线型,以最大程度减小煤流下落产生的冲击,保证煤流下落速度,出口管7采用扩容收口设计,收口宽度为650mm,可有效汇集上部的落料,使物料对中下级皮带运行不发生重载跑偏。

38.在导流挡板3,悬臂带漏斗1、出口管7均加装弹性吊架6和振动电机4,导流挡板3与振动电机4相连,通过plc电气控制定时振打,确保导流挡板3表面不积煤,导流顺畅。保证煤流冲刷面始终不发生积煤情况。

39.如图3所示,弹性吊架6包括弹簧组件10和吊杆组件11,弹簧组件10的一端连接固定物(天花板等),另一端连接吊杆组件11,吊杆组件11与出口管7刚性连接。

40.弹簧组件10起到缓冲作用,在煤流冲击落料管5时起到一定的缓冲作用,降低对落料管5的冲击力,延长落料管5的使用寿命,同时在振动电机4振动时不会因为吊杆组件11与出口管7的刚性连接而造成对天花板的损伤。

41.以上内容仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型权利要求书的保护范围之内。