1.本实用新型涉及阀门更换技术领域,尤其涉及一种新型大规格球阀快换装置。

背景技术:

2.工厂设备中有大量球阀的应用,因为我公司料液需求温度较高,还有部分晶体,物料特性极易结晶,尤其冬天温度降低时,管道物料结晶很频繁,结晶后需要用蒸汽对管道进行吹扫,所以阀门的使用寿命比较短,更换比较频繁,很多管道和阀门在三米以上高空,有的位置是天车无法够到的,小阀门更换就需要维修人员爬梯子更换,但是较大规格球阀,如dn125以上规格的球阀,重量达到20公斤以上,维修人员很难直接搬上搬下,只能通过手拉葫芦进行阀门更换,先将旧阀门拆下,用手拉葫芦放到地面,再用手拉葫芦将新阀门拉到合适位置进行更换,效率特别慢,造成故障处理时间延长,影响工序衔接,影响别道工序生产,甚至因为时间长还导致有时间要求的料液质量下降,另外新阀门吊装时,很难调整到合适位置,导致阀门到达更换位置时螺栓孔位对不上,需要维修人员手动搬动阀门进行位置调整,既增大了维修人员的劳动强度,高空作业也存在很大安全隐患,所以需要对此问题进行改进。

技术实现要素:

3.根据以上技术问题,本实用新型提供一种新型大规格球阀快换装置,其特征在于包括支撑板、拉筋板、紧固螺母、紧固螺栓、上定位托板、下定位托板,所述支撑板的个数为4个,左侧两个所述支撑板之间的上下两端分别焊接有拉筋板,右侧两个所述支撑板之间的上下两端分别焊接有拉筋板;前侧两个所述支撑板的上端分别通过紧固螺栓、紧固螺母固定安装有上定位托板;前侧两个所述支撑板的下端分别通过紧固螺栓、紧固螺母固定安装有下定位托板;后侧两个所述支撑板的上端分别通过紧固螺栓、紧固螺母固定安装有上定位托板;后侧两个所述支撑板的下端分别通过紧固螺栓、紧固螺母固定安装有下定位托板;

4.所述支撑板采用厚度12mm钢制作,所述支撑板的规格均为800*80*12mm;所述支撑板的下部向上120mm中心处有开设有一个φ11mm圆孔,用于穿过紧固螺栓从而固定下定位托板;所述支撑板的上端向下220mm中心处开设有一个φ11mm圆孔,用于穿过紧固螺栓从而固定上定位托板,所述支撑板的顶端向下60mm处开设有一个孔槽,所述孔槽的截面为矩形结构,所述孔槽宽18mm,总长度80mm;所述孔槽用于吊装时穿过钢丝绳;

5.所述拉筋板采用12mm钢板制作,所述拉筋板的个数为4个,所述拉筋板的规格为250*60mm;

6.所述紧固螺母采用m10不锈钢螺栓,所述紧固螺母的个数为8个;

7.所述紧固螺栓采用m10*35mm六角头不锈钢螺栓,所述紧固螺栓的个数为8个;

8.所述上定位托板采用12mm钢板制作,所述上定位托板的规格为420*80mm,所述上定位托板的个数为2个,所述上定位托板的两端向内40mm位置处开设有φ11mm圆孔,该圆孔用于穿过紧固螺栓和支撑板进行连接固定,所述上定位托板的中间位置处开设有一个v型

槽;

9.所述下定位托板采用12mm钢板制作,所述下定位托板的规格为420*80mm,所述下定位托板的个数为2个,所述下定位托板的两端向内40mm位置处有φ11mm圆孔,该圆孔用于穿过紧固螺栓和支撑板进行连接固定,所述下定位托板的中间位置处开设有一个v型槽。

10.本实用新型的有益效果为:

11.本实用新型设计新颖、结构简单,分别通过增加支撑板、拉筋板、紧固螺母、紧固螺栓、上定位托板、下定位托板,并将其组合拼装形成用于大规格球阀快速更换的一种装置,从而有效解决了大规格球阀更换困难、费时问题,尤其是重要工序高空大规格球阀更换,产生大量故障时间,延误生产,增大员工劳动强度,存在安全隐患的问题;

12.本技术根据球阀更换顺序,采用上述装置,可一次操作完成球阀拆卸和安装两个步骤,并且提前将本装置准备到预定位置,节省大量球阀更换时间,本技术提前将新球阀放置到本装置的下定位托板的v型槽中,根据待更换球阀的安装方向调整好角度,需要更换的旧球阀在拆卸紧固螺栓的过程中,本装置提升到合适位置,上定位托板的v型槽顶到旧球阀两端的中心位置,当旧球阀拆卸完成后,直接落在本装置的上定位托板的v型槽中,然后继续提升本装置,于是旧球阀向上脱离安装位置,新球阀进入球阀安装位置,因为已经提前调整好角度,所以新球阀可以快速对正,直接快速安装紧固螺栓,快速完成球阀更换,等新球阀安装完成后,将下定位托板一侧的紧固螺母卸下,抽出紧固螺栓,下定位托板向下打开,然后就可以使本装置继续向上提升直至脱离管线和球阀,然后下放到地面,本次球阀更换过程全部完成,本技术结构简单、成本低、不需要维护、安全性高、使用方便,且通过本技术,可有效解决高空大规格球阀更换费时费力同时存在安全隐患的问题,尤其是降低了对生产时间的延误问题,本技术在更换高空大规格球阀时间可缩短一半以上,保障了各工序生产的顺畅衔接,同时也降低了维修人员的劳动强度,保障了维修人员的安全。

附图说明

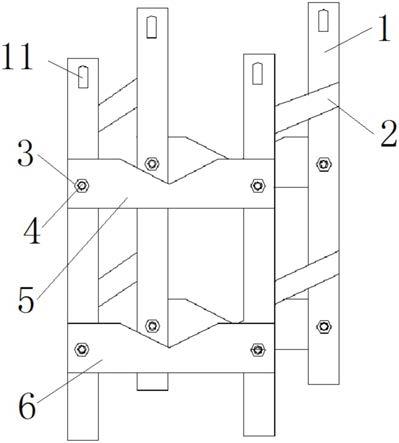

13.图1为本实用新型具体结构示意图;

14.图2为本实用新型爆炸图;

15.图3为本实用新型旧球阀更换过程示意图;

16.图4为本实用新型球阀安装完毕时示意图。

17.如图:1-支撑板,11-孔槽,2-拉筋板,3-紧固螺母,4-紧固螺栓,5-上定位托板,6-下定位托板。

具体实施方式

18.实施例1

19.本实用新型提供一种新型大规格球阀快换装置,其特征在于包括支撑板1、拉筋板2、紧固螺母3、紧固螺栓4、上定位托板5、下定位托板6,支撑板1的个数为4个,左侧两个支撑板1之间的上下两端分别焊接有拉筋板2,右侧两个支撑板1之间的上下两端分别焊接有拉筋板2;前侧两个支撑板1的上端分别通过紧固螺栓4、紧固螺母3固定安装有上定位托板5;前侧两个支撑板1的下端分别通过紧固螺栓4、紧固螺母3固定安装有下定位托板6;后侧两个支撑板1的上端分别通过紧固螺栓4、紧固螺母3固定安装有上定位托板5;后侧两个支撑

板1的下端分别通过紧固螺栓4、紧固螺母3固定安装有下定位托板6;

20.支撑板1采用厚度12mm钢制作,支撑板1的规格均为800*80*12mm;支撑板1的下部向上120mm中心处有开设有一个φ11mm圆孔,用于穿过紧固螺栓4从而固定下定位托板6;支撑板1的上端向下220mm中心处开设有一个φ11mm圆孔,用于穿过紧固螺栓4从而固定上定位托板5,支撑板1的顶端向下60mm处开设有一个孔槽11,孔槽11的截面为矩形结构,孔槽11宽18mm,总长度80mm;孔槽11用于吊装时穿过钢丝绳;

21.拉筋板2采用12mm钢板制作,拉筋板2的个数为4个,拉筋板2的规格为250*60mm;

22.紧固螺母3采用m10不锈钢螺栓,紧固螺母3的个数为8个;

23.紧固螺栓4采用m10*35mm六角头不锈钢螺栓,紧固螺栓4的个数为8个;

24.上定位托板5采用12mm钢板制作,上定位托板5的规格为420*80mm,上定位托板5的个数为2个,上定位托板5的两端向内40mm位置处开设有φ11mm圆孔,该圆孔用于穿过紧固螺栓4和支撑板1进行连接固定,上定位托板5的中间位置处开设有一个v型槽;

25.下定位托板6采用12mm钢板制作,下定位托板6的规格为420*80mm,下定位托板6的个数为2个,下定位托板6的两端向内40mm位置处有φ11mm圆孔,该圆孔用于穿过紧固螺栓4和支撑板1进行连接固定,下定位托板6的中间位置处开设有一个v型槽。

26.实施例2

27.本实用新型在使用时,即本技术组装成一体后,提前将新球阀放置到本装置的下定位托板6的v型槽中,根据待更换球阀的安装方向提前调整好角度,接着再将用于吊装的钢丝绳分别穿过各个支撑板1上端开设的孔槽11内部,并固定好,紧接着即可将本装置进行提升并对球阀进行更换;其中,在需要更换的旧球阀在拆卸紧固螺栓4的过程中,本装置提升到合适位置,上定位托板5的v型槽顶到旧球阀两端的中心位置,当旧球阀拆卸完成,直接落在本装置的上定位托板5的v型槽中,然后继续提升本装置,于是旧球阀向上脱离安装位置,新球阀进入球阀安装位置,因为已经提前调整好角度,所以新球阀可以快速对正,直接快速安装紧固螺栓4,快速完成球阀更换,等新球阀安装完成后,将下定位托板6一侧的紧固螺母3卸下,抽出紧固螺栓4,下定位托板6向下打开,然后就可以使本装置继续向上提升直至脱离管线和球阀,然后下放到地面,本次球阀更换过程全部完成;本技术结构简单、成本低、不需要维护、安全性高、使用方便,且通过本技术,可有效解决高空大规格球阀更换费时费力同时存在安全隐患的问题,尤其是降低了对生产时间的延误问题,本技术在更换高空大规格球阀时间可缩短一半以上,保障了各工序生产的顺畅衔接,同时也降低了维修人员的劳动强度,保障了维修人员的安全;其中,本技术中上定位托板5、下定位托板6上开设的v型槽主要用于阀门定位,防止阀门滚动。

28.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本实用新型提到的各个部件为现有领域常见技术,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。