1.本实用新型涉及扎带技术领域,尤指一种呈分体式的加强型扎带。

背景技术:

2.随着经济的快速发展,扎带的应用领域也日趋扩大,例如可用于对物件进行捆绑及对线条进行分类等。尤其是在建筑、电气等领域,扎带的需求量很大。扎带可用于对各种线路进行捆绑分类,以便于工作人员对线路进行集中管理,使得线路能够长期保持干净整齐的状态,从而在很大程度上降低了安全隐患和简化工作人员维修更换的繁琐程度。

3.传统的扎带基本都为一体式的设计,带体的长度可根据用户订单需求制作成多种固定规格,这样不仅会为扎带的生产带来不便,而且扎带在实际使用中,用户需要预存多种规格的扎带以作为储备,从而占用很大空间及增加购买成本,带来诸多的不便性。且扎带在实际使用过程中,其自身的长度通常会远远长于被捆绑物件的周侧长度,当捆扎完成后,需要将多余的扎带条剪掉,如此会造成资源的浪费。且现有技术中,基于扎带注塑模具规格及体积的限制,一体式的扎带的长度基本限制在一米以内,如若长度超过一米,则扎带的头部和带部的稳固性则得不到保证,且还要改变模具规格,增加成本且耗时耗力。

4.且现有技术中,带体基本采用尼龙材质制作,其强度有限,当扎带用于捆扎一些质量较重或者稳固性要求很高的物件时,其自身的捆绑强度会得到局限,从而缩小其适用范围。基于此,市场上出现了一批加强型的扎带,其是通过在带体内增设金属丝来强化带体的稳固性。然而,由于金属和尼龙材质在受力过程中的延展性差别很大,导致扎带整体的延展性呈现分化的状态,从而导致体验效果不佳。且金属和尼龙材质的表面耦合性较差,两者结合以后容易出现接触面分离的状况,使得复合效果也达不到理想需求。

5.因此,基于上述存在的缺陷,如何确保分体式的扎带在长度加长之后,其带体和锁扣头连接处依然具备高强度的稳固性,且带体具备较高的整体性和捆绑强度,一直是本领域普通技术人员亟待解决的问题。

技术实现要素:

6.本实用新型的目的是提供一种呈分体式的加强型扎带,通过粘接的方式来将扎带本体固定于扎带头,大大增大了两者相固定区域的接触面积,能够确保扎带本体在长度加长的情况下,和扎带头之间仍然能够具备高强度的稳固性,且通过在扎带本体内部设置加强件,可大大提高扎带本体的捆绑强度,从而可大大扩大扎带的适用范围。

7.本实用新型提供的技术方案如下:

8.一种呈分体式的加强型扎带,包括:

9.扎带头;

10.扎带本体,粘接于所述扎带头;

11.其中,所述扎带本体的长度大于或等于1000毫米;及

12.所述扎带本体内部设置有加强件。

13.本专利中,扎带本体通过粘接的方式固定于扎带头,以将扎带本体和扎带头相固定,大大增大了两者相固定区域的接触面积,能够确保扎带本体在长度加长的情况下,和扎带头之间仍然能够具备高强度的稳固性。且该种粘接方式尤其适用于一些扎带本体的长度大于或等于1000毫米的扎带,其所带来的稳固性相比较于传统的一体式扎带或者通过扣接等机械式固定的分体式扎带而言,其连接端的稳固性更强,能够承受的力更大。且通过在扎带本体内部设置加强件,可大大提高扎带本体的捆绑强度,从而可大大扩大扎带的适用范围。

14.进一步优选地,所述加强件由芳纶材质和/或碳纤维材质制作。

15.进一步优选地,所述加强件包括两加强丝,两所述加强丝沿所述扎带本体长度方向的中心线对称设置。

16.进一步优选地,所述加强件包括两加强带,两所述加强带沿所述扎带本体长度方向的中心线对称设置。

17.进一步优选地,所述扎带头具有一第一搭接部,所述第一搭接部具有一第一粘接面;所述扎带本体具有一第二搭接部,所述第二搭接部具有一第二粘接面;所述第一粘接面和所述第二粘接面相粘接配合,以使所述扎带本体固定于所述扎带头。

18.进一步优选地,所述第一粘接面内凹于所述第一搭接部的表层,以使所述第一搭接部形成一第一抵接梯台;及所述第二粘接面内凹于所述第二搭接部的表层,以使所述第二搭接部形成一第二抵接梯台;其中,所述第一抵接梯台和所述第二抵接梯台的轮廓相适配;当所述第一粘接面和所述第二粘接面相粘接时,所述第一抵接梯台和所述第二抵接梯台相互搭接配合。

19.进一步优选地,所述扎带头还具有一锁扣部,所述锁扣部内开设一单向锁定槽;所述扎带本体的纵向截面和所述单向锁定槽的横向截面轮廓相适配,以使所述扎带本体背对所述扎带头的一端插设至所述单向锁定槽内,并沿所述单向锁定槽进行单向滑动。

20.进一步优选地,所述单向锁定槽内设置有一单向锁止件;所述扎带本体的表层设置有齿条纹或筋条纹;所述单向锁止件用于和所述齿条纹或筋条纹相限位配合,以使所述扎带本体具有唯一的单向滑动姿势。

21.进一步优选地,所述单向锁止件包括一设置于所述单向锁止槽内的弹性抵片,所述弹性抵片用于和所述扎带本体配合的一端开设有和所述扎带本体相适配的齿条纹或筋条纹。

22.进一步优选地,所述扎带头和所述扎带本体均由尼龙材质制作。

23.本实用新型的技术效果在于:

24.1、本专利中,扎带本体通过粘接的方式固定于扎带头,以将扎带本体和扎带头相固定,大大增大了两者相固定区域的接触面积,能够确保扎带本体在长度加长的情况下,和扎带头之间仍然能够具备高强度的稳固性。且该种粘接方式尤其适用于一些扎带本体的长度大于或等于1000毫米的扎带,其所带来的稳固性相比较于传统的一体式扎带或者通过扣接等机械式固定的分体式扎带而言,其连接端的稳固性更强,能够承受的力更大。且通过在扎带本体内部设置加强件,可大大提高扎带本体的捆绑强度,从而可大大扩大扎带的适用范围。

25.2、本专利中,加强件由芳纶材质和/或碳纤维材质制作,芳纶材质及碳纤维材质和

尼龙的耦合性均很高,使得该加强件和扎带本体相结合后,两者之间具备较强的紧密性,从而达到较佳的复合效果。

26.3、本专利中,由于芳纶材质、碳纤维材质与尼龙材质这几种高聚物的延展性相接近,导致其所能承受的拉力相接近。如此,可确保几种材质耦合后的伸缩性能相当,使得扎带本体整体的捆绑性能更好。

27.4、本专利中,第一搭接部具有一第一粘接面,第二搭接部具有一第二粘接面,第一粘接面和第二粘接面相粘接配合,可大大增大接触面积,使得粘接后的稳固性更强,相比较于传统的扣接方式而言,能够使得扎带本体更稳定地固定于扎带头,从而提高整个扎带的结构强度。

28.5、本专利中,第一粘接面内凹于第一搭接部的表层,以使第一搭接部形成一第一抵接梯台;及第二粘接面内凹于第二搭接部的表层,以使第二搭接部形成一第二抵接梯台;且第一抵接梯台和第二抵接梯台的轮廓相适配,如此,当第一粘接面和第二粘接面相粘接时,第一抵接梯台和第二抵接梯台相互抵接,以强化两者对接后结构的稳固性,且第二抵接梯台用于收纳第一搭接部,第一抵接梯台用于收纳第二搭接部,如此可确保整体收纳美观,不会显得过分凸出,从而影响扎带的美观性和实用性。

附图说明

29.下面结合附图和具体实施方式对本实用新型作进一步详细说明:

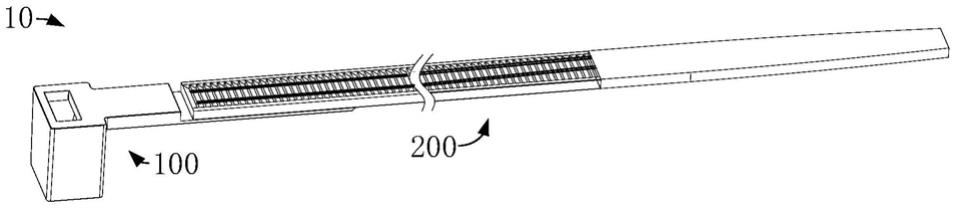

30.图1是本实用新型产品的立体结构示意图;

31.图2是图1所示的扎带头的结构示意图;

32.图3是图1所示的扎带本体在一种状态下的结构示意图;

33.图4是图1所示的扎带本体在另一种状态下的结构示意图;

34.图5是图2所示的锁扣部内部的剖面图。

35.附图标号说明:

36.扎带10;扎带头100;第一搭接部110;第一粘接面111;第一抵接梯台112;锁扣部120;单向锁定槽121;单向锁止件1211;扎带本体200;第二搭接部210;第二粘接面211;第二抵接梯台212;齿条纹220;加强件230。

具体实施方式

37.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.为使图面简洁,各图中只示意性地表示出了与本实用新型相关的部分,它们并不代表其作为产品的实际结构。另外,以使图面简洁便于理解,在有些图中具有相同结构或功能的部件,仅示意性地绘示了其中的一个,或仅标出了其中的一个。在本文中,“一个”不仅表示“仅此一个”,也可以表示“多于一个”的情形。

39.还应当进一步理解,在本技术说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

40.在本文中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

41.另外,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

42.传统的扎带基本都为一体式的设计,带体的长度可根据用户订单需求制作成多种固定规格,这样不仅会为扎带的生产带来不便,而且扎带在实际使用中,用户需要预存多种规格的扎带以作为储备,从而占用很大空间及增加购买成本,带来诸多的不便性。且扎带在实际使用过程中,其自身的长度通常会远远长于被捆绑物件的周侧长度,当捆扎完成后,需要将多余的扎带条剪掉,如此会造成资源的浪费。且现有技术中,基于扎带注塑模具规格及体积的限制,一体式的扎带的长度基本限制在一米以内,如若长度超过一米,则扎带的头部和带部的稳固性则得不到保证,且还要改变模具规格,增加成本且耗时耗力。并且,带体基本采用尼龙材质制作,其强度有限,当扎带用于捆扎一些质量较重或者稳固性要求很高的物件时,其自身的捆绑强度会得到局限,从而缩小其适用范围。基于此,市场上出现了一批加强型的扎带,其是通过在带体内增设金属丝来强化带体的稳固性。然而,由于金属和尼龙材质在受力过程中的延展性差别很大,导致扎带整体的延展性呈现分化的状态,从而导致体验效果不佳。且金属和尼龙材质的表面耦合性较差,两者结合以后容易出现接触面分离的状况,使得复合效果也达不到理想需求。

43.基于现有技术中存在的缺陷,如何确保分体式的扎带在长度加长之后,其带体和锁扣头连接处依然具备高强度的稳固性,且带体具备较高的整体性和捆绑强度,一直是本领域普通技术人员亟待解决的问题。

44.本专利现提供一种呈分体式的加长型扎带10,以有效解决现有技术中存在的缺陷问题,具体地,根据本实用新型提供的一个具体实施例,如图1至图4所示,一种呈分体式的加长型扎带10,包括扎带头100和扎带本体200。扎带头100具有一第一搭接部110。扎带本体200具有一第二搭接部210。第一搭接部110粘接于第二搭接部210,以使扎带本体200固定于扎带头100。其中,扎带本体200的长度大于或等于1000毫米。

45.本专利中,通过粘接的方式来将扎带本体200固定于扎带头100,可大大增大两者相固定区域的接触面积,且通过粘接的方式能够确保扎带本体200在长度加长的情况下,和扎带头100之间仍然能够具备高强度的稳固性,可大大扩大扎带10的适用范围。具体地,扎带头100的第一搭接部110的整个端面和扎带本体200的第二搭接部210的整个端面通过粘接的方式相搭接配合,通过两个端面贴合固定的方式可有效增大两者的搭接面积,使得粘接的效果更好。且该种粘接方式尤其适用于一些扎带本体200的长度大于或等于1000毫米的扎带10,其所带来的稳固性相比较于传统的大尺寸的一体式扎带10或者通过扣接等机械式固定的分体式扎带10而言,其连接端的稳固性更强,能够承受的力更大。

46.值得一提的是,本专利提供的扎带10可优选为尼龙材质制作,但并不限于此。具体材质可根据实际应用场景作具体选定,在此不再一一赘述。且本专利提供的扎带10可包括独立分体式设计的扎带头100和扎带本体200,扎带头100和扎带本体200可互相分离,可以

分别单独制造,生产方便快捷。扎带本体200可成卷打包,可根据具体使用长度进行灵活选用,避免扎带本体200的浪费。需要指出的是,扎带本体200的长度尺寸大于或等于1000毫米,且宽度尺寸不作限制。基于该尺寸的扎带本体200,通过粘接的方式实现和扎带头100的固定,其稳固性相比较于传统的扣接或者一体式注塑成型而言,所带来的稳固性更佳,更受用户的青睐。

47.本实施例中,参见图4,扎带本体200内部设置有加强件230。作为优选示例,加强件230可由芳纶材质和/或碳纤维材质等化学纤维高聚物材质制作。具体地,由于芳纶材质、碳纤维材质和尼龙的耦合性均很高,因此,加强件230和扎带本体200相结合后,两者之间具备较强的紧密性,从而使得加强件230能够和扎带本体200复合形成一个整体,从而达到较佳的复合效果。进一步地,由于芳纶材质、碳纤维材质与尼龙材质这几种高聚物的延展性相接近,导致其所能承受的拉力也相接近。如此,可确保几种材质耦合后的伸缩性能相当,使得扎带本体200整体的捆绑性能更好。作为本实施例的一个优选示例,加强件230可包括两加强丝,两加强丝沿扎带本体200长度方向的中心线对称设置。作为本实施例的另一个优选示例,加强件230可包括两加强带,两加强带沿扎带本体长度方向的中心线对称设置。当然,在其它示例中,加强件230还可包括两加强条等,均在本专利的保护范围之内。且加强带或加强丝的数量也不限于两条,可根据实际使用状况作具体设定,在此不作任何限制。

48.进一步地,本实施例中,参见图1至图3,第一搭接部110具有一第一粘接面111,第二搭接部210具有一第二粘接面211。第一粘接面111和第二粘接面211相粘接配合,以使扎带本体200固定于扎带头100。其中,第一粘接面111和第二粘接面211通过粘接的方式实现配合固定,可大大增大接触面积,使得粘接后的稳固性更强,相比较于传统的扣接方式而言,能够使得扎带本体200更稳定地固定于扎带头100,从而提高整个扎带10的结构强度。

49.进一步地,本实施例中,继续参见图1至图3,第一粘接面111内凹于第一搭接部110的表层,以使第一搭接部110形成一第一抵接梯台112。第二粘接面211内凹于第二搭接部210的表层,以使第二搭接部210形成一第二抵接梯台212,且第一抵接梯台112和第二抵接梯台212的轮廓相适配。如此,当第一粘接面111和第二粘接面211相粘接时,第一抵接梯台112和第二抵接梯台212相互抵接,以强化两者对接后结构的稳固性,且第二抵接梯台212用于收纳第一搭接部110,第一抵接梯台112用于收纳第二搭接部210,如此可确保整体收纳美观,不会显得过分凸出,从而影响扎带10的美观性和实用性。

50.当然,第一粘接面111并不限于内凹于第一搭接部110的表层,第一粘接面111也可直接位于第一搭接部110的表层;及第二粘接面211也并不限于内凹于第二搭接部210的表层,第二粘接面211也可直接位于第二搭接部210的表层,均在本专利的保护范围之内。也即是说,任意可确保第一搭接部110粘接于第二搭接部210的固定方式,均在本专利的保护范围之内,具体实施方式不作限制,可根据实际需求灵活变换,在此不再过多赘述。

51.进一步地,作为本实施例的一个优选示例,第一搭接部110可通过化学性粘接的方式粘接于第二搭接部210。具体地,化学性粘接是指采用化学粘合剂的乳液或溶液,也即是通过胶水来实现第一搭接部110和第二搭接部210的粘接固定。其中,胶水的种类不作限制,可根据实际使用场景作具体选择,均在本专利的保护范围之内。

52.进一步地,作为本实施例的另一个优选示例,第一搭接部110可通过超声波热合粘接的方式粘接于第二搭接部210。具体地,超声波热合粘接也称超声波焊接,通常用于塑料

焊接,是熔接热塑性塑料制品的高科技技术,可以完全代替胶水粘合。各种热塑性胶件均可使用超声波熔接技术进行处理,而不需加溶剂、粘接剂或其它辅助品。其原理是通过上焊件把超声波能量传送到焊区,利用两个焊接的交界面处声阻大,而产生局部高温使焊件融合在一起。因此,本专利的扎带头100和扎带本体200由于采用尼龙材质制作,因此也可采用超声波热合粘接的方式实现第一搭接部110和第二搭接部210的粘接固定。

53.当然,作为本实施例的又一个优选示例,第一搭接部110也可通过摩擦热合粘接的方式粘接于第二搭接部210。其具体原理为在第一搭接部110或第二搭接部210上施加压力,并使两者的接触面发生剧烈的摩擦运动,通过摩擦产生的热把接触面加热到一定的焊接温度(一般为稍低于材料的熔点,如碳钢的焊接温度)时急速停止运动,并施以一定的顶锻压力,使第一搭接部110或第二搭接部210产生一定量的塑性变形,从而扎带头100和扎带本体200摩擦热合粘接于一体。

54.当然,以上仅为扎带头100和扎带本体200粘接的一些列举示例,其它任意能够使扎带头100和扎带本体200实现粘接的方式均在本专利的保护范围之内,在此不再一一赘述。

55.本实施例中,参见图2至图4,扎带头100还具有一锁扣部120,锁扣部120内开设一单向锁定槽121。扎带本体200的纵向截面和单向锁定槽121的横向截面轮廓相适配,以使扎带本体200背对扎带头100的一端插设至单向锁定槽121内,并沿单向锁定槽121进行单向滑动。具体地,单向锁定槽121内可设置有一单向锁止件1211。及扎带本体200的表层可设置有齿条纹220或筋条纹。单向锁止件1211用于和齿条纹220或筋条纹相限位配合,以使扎带本体200具有唯一的单向滑动姿势。作为本实施例的进一步优化,单向锁止件1211可包括一设置于单向锁定槽121内的弹性抵片,弹性抵片用于和扎带本体200配合的一端开设有和扎带本体200相适配的齿条纹220或筋条纹。

56.且值得一提的是,弹性抵片可为尼龙材质制作,并可和锁扣部120一体注塑成型,以强化两者的稳固性,但并不限于此。

57.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。