1.本发明涉及扎带生产技术领域,尤其涉及一种扎带组装机。

背景技术:

2.线束在汽车上敷设、固定时常用到扎带,为了更好地和汽车钣金固定和定位,通常会在扎带上套设一个定位头,形成组合式定位扎带,如图1所示。这种组合式定位扎带一般在出售前就得先行组装好,避免给消费者带来麻烦。组合式定位扎带的组装需要区分扎带的正反面,通常,厂家都是人工组装,费时费力,作业效率低而且工人长时间组装作业容易眼花,进而导致区分错扎带的正反面,使得消费者不能正常使用组合式定位扎带,影响消费者的工作效率且降低消费者的满意度。

技术实现要素:

3.针对现有组合式定位扎带依靠人工进行组装,效率低且容易出差错的问题,本发明的目的在于提供一种扎带组装机,其能够实现组合式定位扎带的全自动组装,机械化程度高,效率高且不会出现差错。

4.为达到上述目的,本发明公开了一种扎带组装机,其包括扎带自动上料装置、定位头自动上料装置、扎带移动装置、定位头移动装置和组装装置。

5.所述扎带自动上料装置具有扎带出料口,所述扎带自动上料装置将扎带整理为统一姿态并输送到扎带出料口。

6.所述定位头自动上料装置具有定位头出料口,所述定位头自动上料装置将定位头整理为统一姿态并输送到定位出料口。

7.所述组装装置具有组装通道,所述组装通道的出口为定位头定位区。

8.所述定位头移动装置将位于所述定位头出料口的定位头抓取并放置于所述定位头定位区。

9.所述扎带移动装置将位于所述扎带出料口的扎带抓取,并推进所述组装通道,扎带经组装通道导向后穿入定位头中。

10.优选地,所述扎带自动上料装置和定位头自动上料装置为振动盘。

11.优选地,所述扎带移动装置包括翻转机构、预备机构和送料机构;所述翻转机构将位于扎带出料口的单根扎带拾取并翻转180

°

,所述预备机构将翻转180

°

的扎带从翻转机构中取出备用,所述送料机构将预备机构中的扎带抓取并送入组装通道。

12.优选地,所述翻转机构包括第一安装架、翻转电机和翻转部件,所述翻转部件转动连接在第一安装架上,所述翻转电机固定在第一安装架上并驱动翻转部件旋转;所述翻转部件上设有至少一卡槽和至少一避让槽,所述卡槽和避让槽交叉设置;所述扎带自动上料装置可将扎带推入卡槽中。

13.所述预备机构包括第二安装架、预备气缸和预备气动夹子,所述预备气缸的缸体固定在第二安装架上,所述预备气缸的推杆与预备气动夹子固定连接。

14.所述送料机构包括水平送料气缸、升降送料气缸和送料气动夹子,所述升降送料气缸的缸体与水平送料气缸的推杆固定连接,所述升降送料气缸的推杆与送料气动夹子固定连接。

15.优选地,所述定位头移动装置包括第一送料气缸、第二送料气缸以及至少一组定位头气动夹子,所述第二送料气缸的缸体与第一送料气缸的推杆固定连接,所述第二送料气缸的推杆上设有安装板,所述定位头气动夹子固定在安装板上。

16.优选地,所述定位头出料口还设有定位头整理机构,所述定位头整理机构包括第三安装架、推料杆和整理气缸,所述整理气缸的缸体固定在第三安装架上,所述整理气缸的推杆与推料杆固定连接,所述推料杆上设有与定位头出料口连通的导料槽。

17.优选地,所述组装装置包括第四安装架、组装气缸、上凹槽块、下凹槽块、压块和定位槽块,所述组装气缸的缸体和下凹槽块固定连接在第四安装架上,所述组装气缸的推杆与上凹槽块和压块固定连接,且所述组装气缸推动上凹槽块相对下凹槽块反复移动,所述组装气缸推动压块相对定位槽块反复移动;所述上凹槽块和下凹槽块配合形成所述组装通道,所述组装通道的进口为喇叭口,所述组装通道的出口与定位头相适配;所述压块和定位槽块配合形成所述定位头定位区。

18.优选地,还包括后整理装置,所述后整理装置包括缓存机构和拖拽机构。

19.所述缓存机构靠近组装装置设置,包括第五安装架、放置台、压紧台和缓存气缸,所述缓存气缸的缸体和放置台固定在第五安装架上,所述缓存气缸的推杆与压紧台固定连接,所述缓存气缸推动压紧台相对放置台反复移动,所述压紧台和放置台配合形成组件缓存区。

20.所述拖拽机构包括第六安装架、拖拽气缸和拖拽气动夹子,所述拖拽气缸的缸体固定在第六安装架上,所述拖拽气缸的推杆与拖拽气动夹子固定连接。

21.所述定位头移动装置将携带扎带的定位头从组装装置抓取并放置于组件缓存区,所述缓存机构和拖拽机构配合调整定位头停留在扎带上的位置并卸料。

22.优选地,还包括用于收集成品的集料槽。

23.优选地,还包括用于检测扎带姿态的扎带检测单元以及用于检测定位头姿态的定位头检测单元;所述扎带检测单元和定位头检测单元为ccd摄像机。

24.本发明具有以下有益效果:

25.本发明通过扎带自动上料装置和定位头自动上料装置将扎带和定位头以统一姿态排成队列备用,以便于后续装置的取用,通过定位头移动装置将定位头抓取并放置于定位头定位区,扎带移动装置将扎带抓取并通过组装通道的导向穿入定位头中,实现了组合式定位扎带的自动组装,机械化程度高,效率高,而且组装不会出现差错,保证了产品的出厂质量。

附图说明

26.图1为组合式定位扎带的示意图。

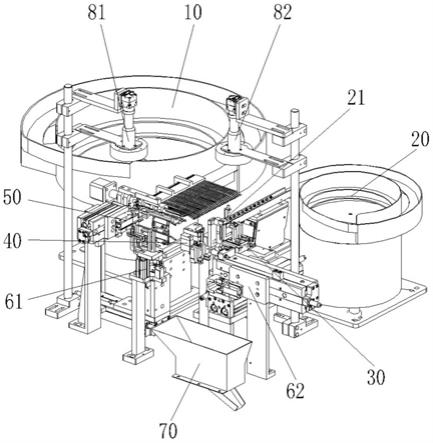

27.图2为本发明的示意图。

28.图3为定位头整理机构和定位头移动装置的示意图。

29.图4为图3中a部的放大示意图。

30.图5为组装装置的示意图。

31.图6为组装装置另一视角的示意图。

32.图7为扎带移动装置的示意图。

33.图8为翻转机构的示意图。

34.图9为送料机构的示意图。

35.图10为后整理装置的示意图。

36.主要部件符号说明:

37.扎带自动上料装置10;

38.定位头自动上料装置20,定位头整理机构21,第三安装架211,推料杆212,导料槽2121,整理气缸213;

39.定位头移动装置30,第一送料气缸31,第二送料气缸32,定位头气动夹子33;

40.组装装置40,第四安装架41,组装气缸42,上凹槽块43,下凹槽块44,压块45,定位槽46;

41.扎带移动装置50,翻转机构51,第一安装架511,翻转电机512,翻转部件513,卡槽5131,避让槽5132,预备机构52,第二安装架521,预备气缸522,预备气动夹子523,送料机构53,水平送料气缸531,升降送料气缸532,送料气动夹子533;

42.缓存机构61,第五安装架611,放置台612,压紧台613,缓存气缸614;拖拽机构62,第六安装架621,拖拽气缸622,拖拽气动夹子623;

43.集料槽70;

44.扎带检测单元81,定位头检测单元82;

45.扎带91,定位头92。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

47.如图2所示,本发明公开了一种扎带组装机,其包括扎带自动上料装置10、定位头自动上料装置20、扎带移动装置50、定位头移动装置30、组装装置40、后整理装置、集料槽70、扎带检测单元81和定位头检测单元82。

48.扎带自动上料装置10选用振动盘,其具有扎带出料口,通过振动盘可以将扎带91整理为统一姿态并连续输送到扎带出料口,整个过程全自动化,效率高,能有效降低人工整理的作业成本。振动盘是现有很成熟的技术,本案中不再赘述。定位头自动上料装置20同样选用振动盘,其具有定位头出料口,定位头自动上料装置20将定位头92整理为统一姿态并连续输送到定位头出料口。

49.如图3和图4所示,在定位头出料口设置有定位头整理机构21,以便于定位头92被定位头移动装置30抓取。定位头整理机构21包括第三安装架211、推料杆212和整理气缸213,整理气缸213的缸体固定在第三安装架211上,整理气缸213的推杆与推料杆212固定连接。在推料杆212上设有能与定位头出料口连通的导料槽2121,在整理气缸213未动作时,导料槽2121与定位头出料口连通,随着定位头自动上料装置20的推动,有且仅有一个定位头92会被推入到导料槽2121中,然后整理气缸213推动推料杆212动作将这个定位头92推出一

段距离,以便于被抓取。当这个被推出的定位头92被抓取离开后,整理气缸213动作带动推料杆212复位,这时下一个定位头92才能进入到导料槽2121中。导料槽2121不与定位头出料口连通时,推料杆212会阻挡定位头92,避免掉落。定位头检测单元82设置在被推出后的导料槽2121的正上方,以确保定位头92的姿态是否符合组装要求,定位头检测单元82可以选用ccd摄像机,其拍摄精度高,速度快。ccd摄像机在工业上的应用是十分成熟的技术,本案中不再赘述。

50.如图3所示,定位头移动装置30包括第一送料气缸31、第二送料气缸32以及两组定位头气动夹子33,第二送料气缸32的缸体与第一送料气缸31的推杆固定连接,第二送料气缸32的推杆上设有安装板,定位头气动夹子33固定在安装板上。第一送料气缸31先动作,使得定位头气动夹子33能够正对待夹取的定位头92,然后第二送料气缸32动作,使得待夹取的定位头92能够处于定位头气动夹子33的夹取范围中,定位头气动夹子33动作即可将定位头92夹取。然后第二送料气缸32回缩以避免送料过程造成碰撞,第二送料气缸32回缩后,第一送料气缸31动作,将抓取的定位头92送往指定的放置点。两组定位头气动夹子33的间距等于第一送料气缸31的行程,这样就可以形成一个等间距的三段式的移动装置。

51.如图5和图6所示,组装装置40包括第四安装架41、组装气缸42、上凹槽块43、下凹槽块44、压块45和定位槽46块。组装气缸42的缸体和下凹槽块44固定连接在第四安装架41上,组装气缸42的推杆与上凹槽块43和压块45固定连接。组装气缸42推动上凹槽块43相对下凹槽块44反复移动,上凹槽块43和下凹槽块44配合形成组装通道,这个组装通道的进口为喇叭口,以便于扎带91的进入,因为扎带91的长度较长,其进端通常较软,容易弯折,喇叭口的设置可以很好地解决这个问题。组装气缸42还推动压块45相对定位槽46块反复移动,压块45和定位槽46块配合形成定位头92定位区,定位头92定位区位于组装通道的出口,当定位头移动装置30将定位头92移动到定位头92定位区时,压块45会将定位头92压紧在定位槽46中,这时定位头92上是穿孔正对组装通道的出口。组装通道的出口能与定位头92上的穿孔相适配,这样组装通道就可以很顺利地将扎带91导向穿进定位头92上的穿孔中,实现组装。

52.如图7所示,扎带移动装置50将位于扎带出料口的扎带91抓取,并推进组装通道,扎带91经组装通道导向后穿入定位头92中。具体地,扎带移动装置50包括翻转机构51、预备机构52和送料机构53。

53.因为扎带91和定位头92的结构特征,扎带自动上料装置10和定位头自动上料装置20整理后的扎带91和定位头92不是正确的组装姿态,需要其一翻转180

°

才能正确组装,本案中,对扎带91进行翻转。翻转机构51能够将位于扎带出料口的单根扎带91拾取并翻转180

°

,如图8所示,其包括第一安装架511、翻转电机512和翻转部件513,翻转部件513转动连接在第一安装架511上,翻转电机512固定在第一安装架511上并驱动翻转部件513旋转。在翻转部件513上设有四道卡槽5131和两道避让槽5132,卡槽5131和避让槽5132交叉设置,避让槽5132的设置使得位于卡槽5131中的扎带91也能暴露出来,以便于被夹持取出。扎带91通过扎带自动上料装置10的推动力推入到卡槽5131中,每个卡槽5131有且仅能容纳一根扎带91。四道卡槽5131的设置可以杀跌翻转部件513作为一个暂存扎带91的容器,提高供料的效率。

54.预备机构52用于将翻转180

°

的扎带91从翻转机构51中取出备用,如图7所示,其包

括第二安装架521、预备气缸522和预备气动夹子523,预备气缸522的缸体固定在第二安装架521上,预备气缸522的推杆与预备气动夹子523固定连接,预备气动夹子523可以伸入到避让槽5132中将扎带91取出。扎带检测单元81设置在预备机构52上方,以检测扎带91是否被翻转了180

°

,扎带检测单元81同样选用ccd摄像机。

55.送料机构53则用于将预备机构52中的扎带91抓取并送入组装通道,如图9所示,其包括水平送料气缸531、升降送料气缸532和送料气动夹子533,升降送料气缸532的缸体与水平送料气缸531的推杆固定连接,升降送料气缸532的推杆与送料气动夹子533固定连接。升降送料气缸532先上升使得送料气动夹子533能够夹住扎带91,然后预备气动夹子523松开,升降送料气缸532下降,之后水平送料气缸531则动作,使得扎带91可以进入到组装通道中。

56.为了成本考虑和组装机的布局,一般水平送料气缸531的行程不大,扎带91上的定位头92比较靠近扎带91进端,容易掉落,故设置后整理装置,用于将定位头92的位置往扎带91的卡扣位置挪动。具体地,后整理装置包括缓存机构61和拖拽机构62。

57.如图10所示,缓存机构61靠近组装装置40设置,位于定位头移动装置30能够到达的位置上。其包括第五安装架611、放置台612、压紧台613和缓存气缸614,缓存气缸614的缸体和放置台612固定在第五安装架611上,缓存气缸614的推杆与压紧台613固定连接,缓存气缸614推动压紧台613相对放置台612反复移动,压紧台613和放置台612配合形成组件缓存区。定位头移动装置30将携带扎带91的定位头92从组装装置40抓取并放置于组件缓存区,通过放置台612和压紧台613压紧,在定位头移动装置30离开后,拖拽机构62拖拽扎带91,进而调整定位头92停留在扎带91上的位置。

58.拖拽机构62包括第六安装架621、拖拽气缸622和拖拽气动夹子623,拖拽气缸622的缸体固定在第六安装架621上,拖拽气缸622的推杆与拖拽气动夹子623固定连接,拖拽气动夹子623夹住扎带91,通过拖拽气缸622的动作拽动扎带91,在拖拽气缸622即将到达行程终点时,缓冲气缸动作,压紧台613和放置台612不再夹紧定位头92,扎带91连同定位头92被拽离组件缓存区,拖拽气动夹子623松开,组装好的组合式定位扎带91掉落到集料槽70中,完成卸料。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。