1.本技术涉及纺织机械的领域,尤其是涉及一种纺织用盘头。

背景技术:

2.纺织机作为布料纺织加工的重要工具,盘头则是纺织机的重要组成部分,布是由纬线和经线制成,经线主要就是缠绕在盘头上,不断释放出来,纬线来回穿梭就成了布,盘头上的丝就是由丝饼缠绕上的。

3.参照图1,现有技术公开了一种纺织用盘头,包括卷轴1、挡板2、传动件3以及辅助安装机构,卷轴1呈圆柱状,挡板2共两块,挡板2中心开设有贯穿的圆形通孔21,两块挡板2设置在卷轴1沿周向的两端,卷轴1穿设在通孔21中。传动件3与卷轴1同轴设置并抵接在卷轴1的端部,传动件3通过螺钉和卷轴1固定,两块挡板2互相远离的一端通过螺钉和传动件3固定,传动件3远离挡板2一端用于连接电机等驱动其转动的动力源,以便能带动卷轴1和挡板2转动。

4.参照图2,辅助安装机构包括两个圆环状的固定环4,挡板2靠近传动件3的端部开设有用于容纳固定环4的卡槽22,安装时,将挡板2从卷轴1的端部推入卷轴1,然后将固定环4套在卷轴1的端部,将挡板2回拉,使得固定环4卡入卡槽22中后,将传动件3与挡板2以及卷轴1用螺丝固定,不仅便于拆卸挡板2,并且在安装挡板2时,由于通过固定环4固定了挡板2的基准面,便于将螺钉拧入挡板2和传动件3中,使得安装更方便。

5.针对上述中的相关技术,发明人认为由于固定环存在加工公差,因而使得挡板安装后摆动过大,存在卷纱时边纱张力不均的问题。

技术实现要素:

6.为了在便于固定挡板的基准面的前提下,提高挡板安装后的稳固性,减小卷纱时边纱张力不均的可能性,本技术提供一种纺织用盘头。

7.本技术提供的一种纺织用盘头,采用如下的技术方案:

8.一种纺织用盘头,包括卷轴、两块挡板、两个传动件以及设置在卷轴与挡板之间的辅助安装机构,所述挡板上开设有贯穿的圆形通孔,辅助安装机构包括沿周向设置在卷轴沿轴向两端的第一螺纹线圈,以及设置在通孔周壁的第二螺纹线圈,第一螺纹线圈与第二螺纹线圈能够互相啮合,传动件固定在卷轴的端部。

9.通过采用上述技术方案,安装时,可先将挡板螺纹连接到卷轴的端部,使得挡板的端部与卷轴的端部对齐,由于第一螺纹线圈和第二螺纹线圈互相啮合后能后自动定位,因此,固定了挡板的基准面,便于传动件抵接在挡板的基准面后将螺钉拧入挡板和传动件中,使得安装更方便,同时也便于拆卸挡板。此外,由于卷轴和挡板螺纹连接配件少,并且确保了组装的垂直度,减小组装后挡板偏摆过大问题,提高挡板安装后的稳固性,从而减小卷纱时边纱张力不均的可能性。

10.可选的,所述挡板将第一螺纹线圈远离传动件一端完全覆盖。

11.通过采用上述技术方案,卷轴上的第一螺纹线圈裸露,卷轴上会裸露螺纹凹槽,卷纱时纱线陷入凹槽内,容易造成卷纱底部纱线的张力不均,形成废纱或织布后布面不良沦为次品或废品。挡板将第一螺纹线圈远离传动件一端完全覆盖后,使得卷轴上没有螺纹裸露,卷纱时纱线不会陷入凹槽内,减小造成卷纱底部纱线的张力不均的可能性。

12.可选的,所述卷轴的端部沿周向设有容纳槽,容纳槽靠近卷轴的端部一侧敞口,第一螺纹线圈设置在容纳槽中。

13.通过采用上述技术方案,使得安装完毕后,通孔的内壁与卷轴之间贴合更紧密,减小卷纱进入通孔的内壁与卷轴之间的缝隙的可能性,从而减小卡纱的可能性。

14.可选的,所述挡板远离传动件一端与第一螺纹线圈远离传动件一端间隔设置形成表面光滑的覆盖区。

15.通过采用上述技术方案,覆盖区由于表面光滑,能够与卷轴表面贴合更紧密,进一步减小卷纱进入通孔的内壁与卷轴之间的缝隙的可能性,从而进一步减小卡纱的可能性。

16.可选的,所述第一螺纹线圈与容纳槽的侧壁之间留有间隙形成退刀槽。

17.通过采用上述技术方案,退刀槽有利于加工第一螺纹线圈,并且余留了变形空间。

18.可选的,所述卷轴呈内部中空且两端封口的圆柱状。

19.通过采用上述技术方案,有利于减少卷轴的重量,节约成本。

20.可选的,所述卷轴内安装有支撑机构,支撑机构包括设置在卷轴端部的支撑架,支撑架包括端部支撑在卷轴内壁的支撑板。

21.通过采用上述技术方案,支撑板能够提高空心卷轴的强度,使得在减轻卷轴重量的同时,减小卷轴变形的可能性。

22.可选的,所述传动件和卷轴同轴设置,支撑机构还包括传动轴,传动轴一端固定在支撑板的轴心,传动轴另一端穿设在传动件和卷轴的轴心并和传动件以及卷轴固定,传动轴远离支撑板一端穿出传动件后与外部用于驱动其转动的动力源连接。

23.通过采用上述技术方案,传动轴与外部动力源连接后,外部动力源驱动传动轴转动,传动轴同时带动卷轴、传动件和挡板转动,直接作用与卷轴,减小卷轴与连接件之间的螺钉松动的可能性。

24.可选的,所述传动轴包括第一节段、第二节段和第三节段,第一节段和第二节段同轴固定,第二节段的半径小于第一节段的半径,第三节段同轴设置在第二节段远离第一节段一端,第二节段的长度与传动件的厚度相同。

25.通过采用上述技术方案,第一节段和第二节段的衔接处形成台阶,使得安装时,传动件抵接在挡板基准面时也和第一节段靠近第二节段一端抵接,进一步提高传动件的稳固性,更便于安装。当连接外部动力源时,外部动力源可抵接在第三节段与第二节段形成的台阶处,从而便于安装外部动力源。

26.可选的,所述挡板呈圆盘状,挡板中心固定有圆形的连接部,连接部的直径与传动件的直径相同,挡板靠近传动件一侧固定有加强筋,加强筋的端部分别与连接部的外壁以及挡板的边缘固定。

27.通过采用上述技术方案,连接部有利于增加挡板与传动件连接处的厚度,便于安装传动件,加强筋能够增大挡板的强度。

附图说明

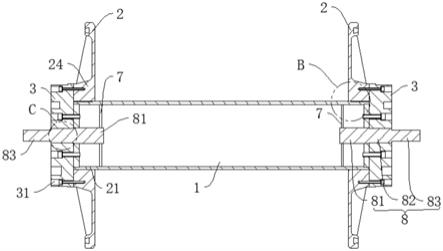

28.图1是现有技术的盘头剖面示意图;

29.图2是图1中a部分放大图;

30.图3是本技术实施例1的盘头剖面示意图;

31.图4是为了展示本技术实施例1第一螺纹线圈和第二螺纹线圈位置的放大示意图;

32.图5是图3中b部分放大图;

33.图6是为了实施例1展示挡板与卷轴连接情况的示意图;

34.图7是图3中c部分放大图;

35.图8是本技术实施例2的剖视图。

36.附图标记说明:1、卷轴;11、容纳槽;12、退刀槽;2、挡板;21、通孔;22、卡槽;23、覆盖区;24、连接部;25、加强筋;3、传动件;31、沉槽;4、固定环;5、第一螺纹线圈;6、第二螺纹线圈;7、支撑板;8、传动轴;81、第一节段;82、第二节段;83、第三节段。

具体实施方式

37.以下结合附图1-7对本技术作进一步详细说明。

38.本技术实施例公开一种纺织用盘头。

39.实施例1

40.参照图3和图4,一种用于前准备的纺织用盘头,可用于整经、并纱、浆纱、织带或经编等,包括卷轴1、两块挡板2、两个传动件3以及辅助安装机构,挡板2上开设有贯穿的圆形通孔21,辅助安装机构包括沿周向设置在卷轴1沿轴向两端的第一螺纹线圈5,以及设置在通孔21周壁的第二螺纹线圈6,第一螺纹线圈5与第二螺纹线圈6能够互相啮合,使得挡板2能够螺纹连接到卷轴1的端部,安装时,可先将挡板2螺纹连接到卷轴1的端部,使得挡板2的端部与卷轴1的端部对齐,由于第一螺纹线圈5和第二螺纹线圈6互相啮合后能后自动定位,因此,固定了挡板2的基准面,便于传动件3抵接在挡板2的基准面后将螺钉拧入挡板2和传动件3中,使得安装更方便,同时也便于拆卸挡板2。此外,由于卷轴1和挡板2螺纹连接配件少,并且确保了组装的垂直度,减小组装后挡板2偏摆过大问题,提高挡板2安装后的稳固性,从而减小卷纱时边纱张力不均的可能性。

41.卷轴1呈内部中空且两端封口的圆柱状,有利于减少卷轴的重量,节约成本。卷轴1的端部沿周向设有容纳槽11,容纳槽11靠近卷轴1的端部一侧敞口,第一螺纹线圈5设置在容纳槽11中,使得安装完毕后,通孔21的内壁与卷轴1之间贴合更紧密,减小卷纱进入通孔21的内壁与卷轴1之间的缝隙的可能性,从而减小卡纱的可能性。第一螺纹线圈5与容纳槽11的侧壁之间留有间隙形成退刀槽12,有利于加工第一螺纹线圈5,并且余留了变形空间。

42.参照图3和图6,挡板2呈圆盘状,挡板2可为铝法兰,挡板2中心固定有圆形的连接部24,连接部24的直径与传动件3的直径相同,有利于增加挡板2与传动件3连接处的厚度,便于安装传动件3。挡板2靠近传动件3一侧固定有加强筋25,加强筋25的端部分别与连接部24的外壁以及挡板2的边缘固定,加强筋25能够增大挡板2的强度。

43.参照图4和图5,为了减小卷轴1上的第一螺纹线圈5裸露,卷轴1上裸露螺纹凹槽,卷纱时纱线陷入凹槽内,容易造成卷纱底部纱线的张力不均,形成废纱或织布后布面不良沦为次品或废品的可能性,挡板2远离传动板3一端设有无螺纹的覆盖区23,使得挡板2将第

一螺纹线圈5远离传动件3一端完全覆盖,挡板2将第一螺纹线圈5远离传动件3一端完全覆盖,使得卷轴1上没有螺纹裸露,卷纱时纱线不会陷入凹槽内,减小造成卷纱底部纱线的张力不均的可能性,并且由于覆盖区23由于表面光滑,能够与卷轴1表面贴合更紧密,进一步减小卷纱进入通孔21的内壁与卷轴1之间的缝隙的可能性,从而进一步减小卡纱的可能性。

44.参照图3,传动件3呈圆柱形,传动件3和卷轴1同轴设置,传动件3背离挡板2一侧开设有多个沉槽31,用于容纳连接传动件3和卷轴1以及挡板2的螺钉,减小螺钉受到碰撞松动的可能性。

45.参照图3和图7,卷轴1内安装有支撑机构,支撑机构包括设置在卷轴1端部的支撑架,支撑架包括支撑板7和传动轴8,传动轴8包括一体成型的第一节段81、第二节段82和第三节段83,第一节段81、第二节段82和第三节段83都为圆柱形,第一节段81和第二节段82同轴固定,第二节段82的半径小于第一节段81的半径,第二节段82的长度与传动件3的厚度相同,第一节段81和第二节段82的衔接处形成台阶,使得安装时,传动件3抵接在挡板2基准面时也和第一节段81靠近第二节段82一端抵接,进一步提高传动件3的稳固性,更便于安装。第三节段83同轴设置在第二节段82远离第一节段81一端,当连接外部动力源时,外部动力源可抵接在第三节段83与第二节段82形成的台阶处,从而便于安装外部动力源,外部动力源可为电机等。

46.第一节段81远离第二节段82一端依次穿过传动件3和卷轴1的轴心然后和支撑板7的轴心固定,支撑板7的端部抵接在卷轴1的内壁上,能够提高空心卷轴1的强度,使得在减轻卷轴1重量的同时,减小卷轴1变形的可能性。

47.本技术实施例1的一种纺织用盘头的实施原理为:安装时,可先将挡板2螺纹连接到卷轴1的端部,使得挡板2的端部与卷轴1的端部对齐,由于第一螺纹线圈5和第二螺纹线圈6互相啮合后能后自动定位,因此,固定了挡板2的基准面,便于传动件3抵接在挡板2的基准面后将螺钉拧入挡板2和传动件3中,使得安装更方便,同时也便于拆卸挡板2。此外,由于卷轴1和挡板2螺纹连接配件少,并且确保了组装的垂直度,减小组装后挡板2偏摆过大问题,提高挡板2安装后的稳固性,从而减小卷纱时边纱张力不均的可能性。

48.实施例2

49.参照图8,一种用于织布的纺织用盘头,与实施例1的区别之处在于,使用时客户提供织布的宽度后,计算出第一螺纹线圈5的长度,并用挡板2上无螺纹处覆盖卷轴1上的第一螺纹线圈5,实现卷轴1上无裸露的第一螺纹线圈5,使得织布卷纱时张力平均,提升布面质量及降低底纱的损耗。

50.实施例1和实施例2都是利用铝法兰覆盖卷轴1上的第一螺纹线圈5达到的效果,解决了两种类型盘头问题。

51.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。