1.本技术涉及船舶的领域,尤其是涉及一种抗腐蚀锌块的安装结构。

背景技术:

2.船舶大都由钢铁构成,船舶长时间在海上行驶时,海水的高盐分对钢板的腐蚀非常严重。

3.牺牲阳极的阴极保护法是一种船舶防腐的常用方法,通常做法是在船舶的钢板面焊接上锌块,让海水中的锌块首先被腐蚀,进而对船上钢板进行保护,但是焊接的锌块被腐蚀后并不方便进行更换。

技术实现要素:

4.为了方便地更换被腐蚀的锌块,本技术提供一种抗腐蚀锌块的安装结构。

5.本技术提供的一种抗腐蚀锌块的安装结构,采用如下的技术方案:

6.一种抗腐蚀锌块的安装结构,包括船板,还包括围板、定位块和锌块,所述围板焊接于船板上,所述围板中间开设有贯通围板的放置槽,所述锌块放置于放置槽内,所述锌块贴合于船板上,所述锌块相背的两侧壁为斜面,沿所述锌块背离船板的方向,斜面使锌块的宽度渐缩,所述围板上通过设置固定螺钉固定连接有定位块,所述定位块朝向锌块的一端为楔形并形成有楔形面,所述楔形面抵接于斜面上,所述定位块将锌块固定于放置槽内。

7.通过采用上述技术方案,通过设置围板和定位块,锌块通过放置于放置槽内被定位块固定于船体表面,通过设置锌块的斜面,进而使定位块通过固定锌块靠近船板的部位固定锌块,从而有利于避免定位块对锌块开始腐蚀部位的遮挡,锌块能够通过拆卸定位块进行更换,进而有利于方便地更换锌块。

8.可选的,所述定位块有两个,所述定位块分别位于所述锌块的两端。

9.通过采用上述技术方案,通过设置两个定位块,两个定位块固定于锌块的两端,进而有利于将锌块更加稳定的固定于船板上。

10.可选的,所述围板表面开设有用于容纳定位块的容纳槽,所述定位块背离围板的端面与围板背离船板的端面齐平。

11.通过采用上述技术方案,通过开设容纳定位块的容纳槽,进而使定位块与围板形成一体,进而减少定位块凸出围板造成更大水流阻力。

12.可选的,所述定位块包括防滑垫,所述防滑垫设置于楔形面上,所述定位块的楔形面通过防滑垫抵接于斜面上。

13.通过采用上述技术方案,通过设置防滑垫,进而增大定位块楔形面与斜面之间的摩擦力,有利于更好的固定锌块。

14.可选的,所述围板朝向船板的端面开设有插槽,所述插槽贯通放置槽和围板的外侧壁,所述插槽内滑动连接有楔形块,所述楔形块的两端分别为尖头和方头,所述尖头位于所述放置槽内,所述方头凸出围板外,所述锌块朝向楔形块的侧壁开设有楔形槽容纳尖头。

15.通过采用上述技术方案,锌块与船板长时间接触后可能产生粘连,难以分离,通过设置插槽,插槽内设置楔形块,从而当需要拆卸锌块时,通过敲击楔形块,楔形块即可将锌块于放置槽槽底顶出,进而有利于方便的将锌块取出放置槽。

16.可选的,所述方头设置有敲击板,敲击板的板面垂直于船板板面。

17.通过采用上述技术方案,通过设置敲击板,从而增大楔形块可敲击面积,进而有利于对楔形块的敲击。

18.可选的,所述敲击板与楔形块铰接,所述敲击板板面能通过转动切换平行和垂直船板板面的状态,所述敲击板朝向船板的板面设置有磁铁。

19.通过采用上述技术方案,通过设置铰接的敲击板和敲击板上的磁铁,当不需要敲击楔形块时,敲击板可通过磁铁吸附于船板板面,进而避免敲击板垂直于船板时增大水流阻力。

20.可选的,所述插槽设置有两个,分别位于锌块相背的两侧壁,所述楔形槽设置有两个与插槽相对应。

21.通过采用上述技术方案,通过设置位于锌块相背两侧壁的两个插槽,进而有利于对锌块两端都进行顶起,进而避免单侧顶起时锌块于放置槽内卡住。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置围板和定位块,锌块通过围板和定位块固定于船板上,进而避免将锌块焊接于船板上,通过设置锌块的斜面和楔形的定位块,进而定位块固定锌块的位置靠近船板,避免定位块遮挡锌块开始腐蚀的端面;

24.2.通过设置插槽,插槽内滑动设置有楔形块,进而当需要更换锌块时,通过敲击楔形块的方头的一端,进而楔形块尖头的一端将锌块于放置槽槽底顶起,进而有利于将锌块于放置槽内取出;

25.3.通过设置敲击板,从而增大楔形块的敲击面积,进而有利于方便的敲击楔形块。

附图说明

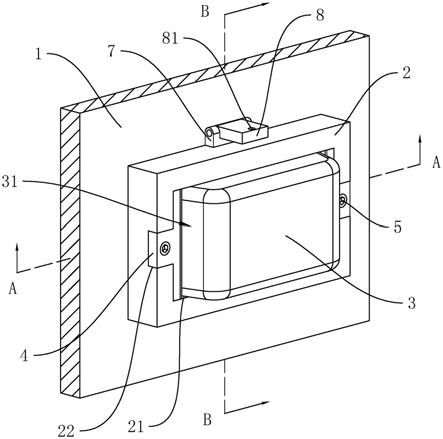

26.图1是本技术实施例的一种抗腐蚀锌块的安装结构的结构示意图。

27.图2是图1中沿a-a线方向的剖视图。

28.图3是图1中沿b-b线方向的剖视图。

29.附图标记说明:1、船板;2、围板;21、放置槽;22、容纳槽;23、插槽;3、锌块;31、斜面;32、楔形槽;4、定位块;41、沉头孔;42、楔形面;5、固定螺钉;6、防滑垫;7、楔形块;71、尖头;72、方头;8、敲击板;81、磁铁;9、铰接轴。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开了一种抗腐蚀锌块的安装结构。参照图1和图2,抗腐蚀锌块3的安装结构包括船板1,船板1表面固定连接有围板2,围板2为长方形框结构,围板2的一板面与船板焊接连接,围板2背离船板1的板面的中央部位开设有贯通围板2的放置槽21,放置槽21内通过设置定位块4固定安装有锌块3。

32.参照图1和图2,锌块3朝向船板1的端面贴合于船板1的板面,锌块3其中一对相背

的侧壁为斜面31,斜面31沿锌块3远离船板1的端面向放置槽21侧壁方向倾斜。围板2背离船板1的端面开设有两个容纳槽22,容纳槽22用于容纳定位块4,容纳槽22贯通放置槽21和围板2的侧壁,容纳槽22位于锌块3斜面31所在的两端,当定位块4放置于容纳槽22内时,定位块4远离船板1的端面与围板2远离船板1的端面齐平。

33.参照图1和图2,定位块4远离船板1的端面开设有贯通定位块4的沉头孔41,沉头孔41内穿设有固定螺钉5,固定螺钉5朝向容纳槽22的的一端凸出定位块4,定位块4通过固定螺钉5固定于容纳槽22内。定位块4朝向放置槽21的一端延伸至放置槽21内,定位块4延伸至放置槽21内的一端呈楔形,定位块4朝向锌块3的侧壁为楔形面42,楔形面42与斜面31平行,定位块4包括防滑垫6,防滑垫6固定于楔形面42上,防滑垫6为橡胶垫,楔形面42通过防滑垫6抵接于斜面31上,防滑垫6增加楔形面42与斜面31之间的摩擦力。

34.参照图1和图3,围板2朝向船板1的端面开设有插槽23,插槽23位于围板2朝向船板1的端面的中间部位,插槽23贯通围板2的内外两侧壁、并贯通至放置槽21,插槽23不在容纳槽22所在的围板2的两侧壁上。位于船板1上方的插槽23内滑动连接有楔形块7,楔形块7沿围板2向锌块3的方向滑动,设置于上方的插槽23内避免船体航行时楔形块7掉落,楔形块7的两端分别为尖头71和方头72,尖头71朝向放置槽21并延伸至放置槽21内,方头72背离放置槽21并露出放置槽21外。方头72通过设置铰接轴9铰接有敲击板8,敲击板8的板面能通过转动切换平行和垂直船板1板面的两种状态,敲击板8朝向船板1的板面上设置有磁铁81,当敲击板8的板面平行于船板1的板面时,敲击板8通过磁铁81吸附在船板1的板面上。锌块3朝向插槽23的侧壁开设有楔形槽32,楔形槽32贯通锌块3朝向船板1的端面并与插槽23的位置相对应,尖头71部分插入楔形槽32内、并与楔形槽32的槽壁面接触。

35.本技术实施例的一种抗腐蚀锌块的安装结构的实施原理为:安装锌块3时,首先将围板2焊接于船体表面,随后将锌块3放置于放置槽21内,并将锌块3抵紧船板1,将定位块4的楔形面42抵接于锌块3的斜面31上后将定位块4放置于容纳槽22内,随后旋紧固定螺钉5固定定位块4,进而将锌块3固定于放置槽21内,随后将楔形块7插入位于围板2上方的插槽23内,并将敲击板8的板面转动至平行船板1的状态,使敲击板8通过磁铁81吸附于船板1上。

36.当需要更换锌块3时,先将固定螺钉5旋出,然后取出定位块4,将楔形块7的敲击板8板面转动至垂直船体的状态,随后敲击敲击板8,待锌块3一端突出放置槽21后,将楔形块7取出,随后将楔形块7插入另一个插槽23内,进行敲击使锌块3两端都突出放置槽21,随后将锌块3于放置槽21内取出,将新的锌块3放入后进行安装。

37.综上,本抗腐蚀锌块的安装结构,通过设置围板2和定位块4,将锌块3通过放置槽21和定位块4固定于船体表面,进而避免将锌块3焊接于船体表面,当体块被腐蚀后,通过拆卸定位块4即可进行锌块3的更换,进而提升了锌块3更换的便利性。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。