1.本发明属于电力推进设备技术领域,具体涉及一种吊舱推进器竖直装配举升装置及其使用方法。

背景技术:

2.吊舱推进器是一种电力驱动的新型推进装置,相比较于传统螺旋桨推进装置,其具有高度集成、高功率密度、节能低噪声等特点。同时,由于其没有穿过船舱的长轴系,给船舶节省了较大的舱内空间,得益于这些优点,吊舱推进器也逐步在取代传统螺旋桨,在较高附加值的船型上得到来越广泛的应用。

3.吊舱推进器主要由驱动电机组件、转舵单元组件及辅助系统组件等组成,其中辅助系统组件放置在舱内,转舵单元组件则与船体固定在一起,驱动电机组件放置在舱外。船舶电站系统通过电缆接入辅助系统组件为其提供电力供应。

4.吊舱推进器的主体机构沿垂向分步,其安装方式与传统螺旋桨具有较大区别。吊舱推进器的转舵单元组件与船体有安装接口,受限与安装接口的尺寸,驱动电机组件无法与转舵单元组件装配好后整体安装至船体上。因此,必须先将转舵单元组件与船体进行安装后,再将驱动电机组件与转舵单元组件进行装配,最终完成吊舱推进器的装配工作。然而,吊舱推进器的驱动电机组件与转舵单元组件的装配只能采用竖直吊装的方式进行安装,由于安装面上设置有定位销及安装止口,采取传统方式进行吊装难以调整对正,无法满足安装精度要求。

技术实现要素:

5.本发明的目的是克服现有技术中存在的上述问题,提供一种能够满足吊舱推进器竖直装配精度要求的吊舱推进器竖直装配举升装置及其使用方法。

6.为实现以上目的,本发明提供了以下技术方案:一种吊舱推进器竖直装配举升装置,包括导轨、举升组件,所述举升组件包括底座、水平滑动支架、水平调整驱动油缸、倾角补偿支架、竖直调整驱动油缸,所述底座的底部固定有与导轨内侧的导向滑槽相配合的滚轮组件,所述水平滑动支架的底部与底座顶面开设的水平滑槽滑动配合,水平滑动支架的顶部与倾角补偿支架的底部接触,所述水平调整驱动油缸的缸体端与底座的顶面固定连接,水平调整驱动油缸的活塞端与水平滑动支架固定连接,所述竖直调整驱动油缸分布在倾角补偿支架的四角处,竖直调整驱动油缸的缸体端与水平滑动支架固定连接,竖直调整驱动油缸的活塞端与倾角补偿支架固定连接,所述倾角补偿支架的中部由一端至另一端平行设置有高度不同且可调的多个补偿平板,所述补偿平板的顶部与吊舱推进器的驱动电机组件固定连接,多个补偿平板形成相对于水平面倾斜的斜面结构,该斜面结构的倾斜角度与吊舱推进器的倾角大小一致。

7.所述举升装置还包括驱动电机固定支架,所述驱动电机固定支架的底部与补偿平板固定连接,驱动电机固定支架的上部与吊舱推进器的驱动电机组件固定配合。

8.所述举升组件还包括位于滚轮组件外侧的多个防倾导向支架,所述防倾导向支架的上端与底座的四角处固定连接,防倾导向支架的下端延伸至导轨的外侧滑槽上方。

9.所述水平滑动支架通过其顶部设置的支撑筋板与倾角补偿支架的底部接触。

10.所述举升组件还包括位于倾角补偿支架四角处的竖直导向杆,所述竖直导向杆的下端与水平滑动支架固定连接,竖直导向杆的上端穿过倾角补偿支架后向上延伸。

11.一种吊舱推进器竖直装配举升装置的使用方法,依次包括以下步骤:步骤一、将导轨固定在地面上,使导轨的中心线与转舵单元组件的中心线相交,并在导轨上标记转舵单元组件中心原点;步骤二、先将吊舱推进器的驱动电机组件固定在倾角补偿支架上,然后通过调整倾角补偿支架的高度以调节斜面结构的倾斜角度,使驱动电机组件的安装面满足装配要求;步骤三、先沿导轨移动举升组件,使举升组件的中心接近导轨上的中心原点标记处,再通过竖直调整驱动油缸驱动倾角补偿支架竖直移动,直至驱动电机组件的安装面接近目标平面,然后通过水平调整驱动油缸驱动水平滑动支架沿底座顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔对中;步骤四、通过竖直调整驱动油缸驱动倾角补偿支架竖直移动,以微调驱动电机组件的竖直位置,直至驱动电机组件的安装面贴合目标平面;步骤五、锁紧驱动电机组件与转舵单元组件以完成两者的竖直装配。

12.步骤三中,所述通过水平调整驱动油缸驱动水平滑动支架沿底座顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔精准对齐依次包括以下操作:水平位移初步调整、水平调整驱动油缸驱动水平滑动支架沿底座顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔基本对中;安装孔精准对齐、通过水平调整驱动油缸缓慢驱动水平滑动支架沿底座顶面开设的水平滑槽水平滑动,微调驱动电机组件的水平位置,直至驱动电机组件的安装孔对中精度满足装配要求。

13.与现有技术相比,本发明的有益效果为:本发明一种吊舱推进器竖直装配举升装置包括导轨、举升组件,举升组件包括底座、水平滑动支架、水平调整驱动油缸、倾角补偿支架、竖直调整驱动油缸,底座底部通过滚轮组件与导轨配合,水平滑动支架底部与底座顶面开设的水平滑槽滑动配合,顶部与倾角补偿支架的底部接触,水平调整驱动油缸的缸体端与底座的顶面固定连接,活塞端与水平滑动支架固定连接,竖直调整驱动油缸分布在倾角补偿支架的四角处,竖直调整驱动油缸的缸体端与水平滑动支架固定连接,活塞端与倾角补偿支架固定连接,倾角补偿支架的中部由一端至另一端平行设置有高度不同且可调的多个补偿平板,补偿平板的顶部与吊舱推进器的驱动电机组件固定连接,多个补偿平板形成相对于水平面倾斜的斜面结构,该斜面结构的倾斜角度与吊舱推进器的倾角大小一致,该装置采用导轨、水平滑动支架、倾角补偿支架等结构使得驱动电机组件与转舵单元组件的安装面之间能够对正贴合,有效保证了两者的竖直装配精度能够满足装配要求。因此,本发明结构有效保证了驱动电机组件与转舵单元组件的竖直装配精度能够满足装配要求。

附图说明

14.图1为本发明的装配示意图。

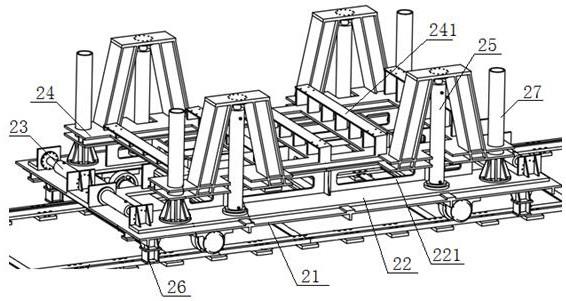

15.图2为图1中举升组件的结构示意图。

16.图3为图2的侧视图。

17.图中,导轨1、举升组件2、底座21、水平滑动支架22、支撑筋板221、水平调整驱动油缸23、倾角补偿支架24、补偿平板241、竖直调整驱动油缸25、防倾导向支架26、竖直导向杆27、滚轮组件3、电机固定支架4。

具体实施方式

18.下面结合具体实施方式对本发明作进一步的说明。

19.参见图1至图3,一种吊舱推进器竖直装配举升装置,包括导轨1、举升组件2,所述举升组件2包括底座21、水平滑动支架22、水平调整驱动油缸23、倾角补偿支架24、竖直调整驱动油缸25,所述底座21的底部固定有与导轨1内侧的导向滑槽相配合的滚轮组件3,所述水平滑动支架22的底部与底座21顶面开设的水平滑槽滑动配合,水平滑动支架22的顶部与倾角补偿支架24的底部接触,所述水平调整驱动油缸23的缸体端与底座21的顶面固定连接,水平调整驱动油缸23的活塞端与水平滑动支架22固定连接,所述竖直调整驱动油缸25分布在倾角补偿支架24的四角处,竖直调整驱动油缸25的缸体端与水平滑动支架22固定连接,竖直调整驱动油缸25的活塞端与倾角补偿支架24固定连接,所述倾角补偿支架24的中部由一端至另一端平行设置有高度不同且可调的多个补偿平板241,所述补偿平板241的顶部与吊舱推进器的驱动电机组件固定连接,多个补偿平板241形成相对于水平面倾斜的斜面结构,该斜面结构的倾斜角度与吊舱推进器的倾角大小一致。

20.所述举升装置还包括驱动电机固定支架4,所述驱动电机固定支架4的底部与补偿平板241固定连接,驱动电机固定支架4的上部与吊舱推进器的驱动电机组件固定配合。

21.所述举升组件2还包括位于滚轮组件3外侧的多个防倾导向支架26,所述防倾导向支架26的上端与底座21的四角处固定连接,防倾导向支架26的下端延伸至导轨1的外侧滑槽上方。

22.所述水平滑动支架22通过其顶部设置的支撑筋板221与倾角补偿支架24的底部接触。

23.所述举升组件2还包括位于倾角补偿支架24四角处的竖直导向杆27,所述竖直导向杆27的下端与水平滑动支架22固定连接,竖直导向杆27的上端穿过倾角补偿支架24后向上延伸。

24.一种吊舱推进器竖直装配举升装置的使用方法,依次包括以下步骤:步骤一、将导轨1固定在地面上,使导轨1的中心线与转舵单元组件的中心线相交,并在导轨1上标记转舵单元组件中心原点;步骤二、先将吊舱推进器的驱动电机组件固定在倾角补偿支架24上,然后通过调整倾角补偿支架24的高度以调节斜面结构的倾斜角度,使驱动电机组件的安装面满足装配要求;步骤三、先沿导轨1移动举升组件2,使举升组件2的中心接近导轨1上的中心原点标记处,再通过竖直调整驱动油缸25驱动倾角补偿支架24竖直移动,直至驱动电机组件的

安装面接近目标平面,然后通过水平调整驱动油缸23驱动水平滑动支架22沿底座21顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔对中;步骤四、通过竖直调整驱动油缸25驱动倾角补偿支架24竖直移动,以微调驱动电机组件的竖直位置,直至驱动电机组件的安装面贴合目标平面;步骤五、锁紧驱动电机组件与转舵单元组件以完成两者的竖直装配。

25.步骤三中,所述通过水平调整驱动油缸23驱动水平滑动支架22沿底座21顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔精准对齐依次包括以下操作:水平位移初步调整、水平调整驱动油缸23驱动水平滑动支架22沿底座21顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔基本对中;安装孔精准对齐、通过水平调整驱动油缸23缓慢驱动水平滑动支架22沿底座21顶面开设的水平滑槽水平滑动,微调驱动电机组件的水平位置,直至驱动电机组件的安装孔对中精度满足装配要求。

26.本发明的原理说明如下:本发明提供了一种吊舱推进器竖直装配举升装置,在该装置中,导轨1提供了举升组件2、驱动电机固定支架4以及吊舱推进器的驱动电机组件支撑和沿导轨方向运动的导向功能;底座21提供了水平滑动支架22水平方向位移的导向功能;水平位置调整油缸23保证了驱动电机组件与转舵单元组件的安装面对正;倾角补偿支架24采用与吊舱推进器同样的倾角即可保证安装过程中驱动电机组件,顶部安装面保持水平,从而有利于吊舱推进器的驱动电机组件和转舵单元组件的装配能够实现水平对正,使补偿驱动电机组件的上部装配面水平精度满足装配要求;竖直位置调整油缸25保证了驱动电机组件与转舵单元组件的安装面贴合;防倾导向支架26对底座21起到支撑保护作用,防止举升组件2在运动过程中脱轨;竖直导向杆27提供了倾角补偿支架24竖直移动的导向作用。

27.实施例1:参见图1至图3,一种吊舱推进器竖直装配举升装置,包括导轨1、举升组件2、驱动电机固定支架4,所述导轨1与地面预埋螺栓连接,所述举升组件2包括底座21、水平滑动支架22、水平调整驱动油缸23、倾角补偿支架24、竖直调整驱动油缸25、位于倾角补偿支架24四角处的竖直导向杆27,所述底座21的底部固定有与导轨1内侧的导向滑槽相配合的滚轮组件3,所述水平滑动支架22分布在底座21的两侧,水平滑动支架22的底部与底座21顶面开设的水平滑槽滑动配合,水平滑动支架22的顶部通过支撑筋板221与倾角补偿支架24的底部两侧接触,所述水平调整驱动油缸23的缸体端与底座21的顶面中部螺栓连接,水平调整驱动油缸23的活塞端与水平滑动支架22螺栓连接,所述竖直调整驱动油缸25分布在倾角补偿支架24的四角处,竖直调整驱动油缸25的缸体端与水平滑动支架22螺栓连接,竖直调整驱动油缸25的活塞端与倾角补偿支架24螺栓连接,所述倾角补偿支架24的中部由一端至另一端平行设置有高度渐变且可调的5个补偿平板241,所述补偿平板241的顶部与驱动电机固定支架4的底部固定连接,驱动电机固定支架4的上部与吊舱推进器的驱动电机组件固定配合,5个补偿平板241形成相对于水平面倾斜的斜面结构,该斜面结构的倾斜角度与吊舱推进器的倾角大小一致,所述竖直导向杆27的下端与水平滑动支架22顶部螺栓连接,竖直导向杆27的上端穿过倾角补偿支架24后向上延伸。

28.上述吊舱推进器竖直装配举升装置的使用方法依次按照以下步骤进行:

步骤一、将导轨1固定在地面上,使导轨1的中心线与转舵单元组件的中心线相交,并在导轨1上标记转舵单元组件中心原点;步骤二、先将吊舱推进器的驱动电机组件固定在倾角补偿支架24上,然后通过调整倾角补偿支架24的高度以调节斜面结构的倾斜角度,使驱动电机组件的安装面满足装配要求;步骤三、先沿导轨1移动举升组件2,使举升组件2的中心接近导轨1上的中心原点标记处,再通过竖直调整驱动油缸25驱动倾角补偿支架24竖直移动,直至驱动电机组件的安装面接近目标平面,然后水平调整驱动油缸23驱动水平滑动支架22沿底座21顶面开设的水平滑槽水平滑动,直至驱动电机组件的安装孔基本对中,接着通过水平调整驱动油缸23缓慢驱动水平滑动支架22沿底座21顶面开设的水平滑槽水平滑动,微调驱动电机组件的水平位置,直至驱动电机组件的安装孔对中精度满足装配要求;步骤四、通过竖直调整驱动油缸25驱动倾角补偿支架24竖直移动,以微调驱动电机组件的竖直位置,直至驱动电机组件的安装面贴合目标平面;步骤五、锁紧驱动电机组件与转舵单元组件以完成两者的竖直装配。

29.实施例2:与实施例的不同之处在于:所述举升组件2还包括位于滚轮组件3外侧的多个防倾导向支架26,所述防倾导向支架26的上端与底座21的四角处固定连接,防倾导向支架26的下端延伸至导轨1的外侧滑槽上方。