1.本发明涉及载人潜水器技术领域,尤其是一种载人潜水器应急出舱围栏试验工装及其试验方法。

背景技术:

2.载人潜水器能使人类亲临海底现场,进行实地考察、取样、测绘、搜寻、打捞等作业,能在复杂海洋环境中进行精细海底作业。载人潜水器在完成潜水任务后上浮回到水面,需通过母船a架实现回收。如果a架出现故障,潜水器就无法实现回收,人员无法水面出舱。应急出舱围栏可以实现潜航员水面出舱,是潜水器它救重要手段,应急出舱围栏能否实现其它救功能关系到应急情况下潜航员能否顺利实现水面出舱,所以需要在投入使用前通过功能验证试验,确保a架故障时能够顺利实现它救功能。

3.由于应急出舱围栏是通过围栏下底边与载人舱相贴合,挤压泡棉实现密封功能,防止波浪由打开的舱口盖打入载人舱中,所以对装配精度,密封效果有较高要求。因此要求试验装置能够真实模拟使用环境,保证应急出舱围栏测试的准确可靠。考虑到载人舱口包含复杂结构,所以对不影响性能验证的结构进行简化,对特征结构进行保留,建立真实模型对安装精度、密封效果进行验证。由于应急出舱围栏总高约1.6m,所以试验装置需具有足够强度,在1.6m水压下,变形在要求范围内,尤其试验工装的上部开口变形不能超过1mm,否则将影响孔位验证。由于载人舱口结构负杂,涉及到启闭机构、加强结构、载人舱体等多个不同曲面,实物尺度大,加工难度高,加工方式包括锻造、机加工、轧弯等流程,预计生产成本约为10万元,需要寻找合理的材料和工艺在满足使用要求的情况下降低成本。

4.因此,适用于该验证试验的应急出舱围栏工装应具备以下特点:1、原尺寸、原外形高度还原与应急出舱围栏相接触的载人舱表面;2、实尺寸模拟应急出舱围栏安装接口及使用环境;3、选用合理的材料及加工工艺,降低成本。

技术实现要素:

5.本技术针对上述现有生产技术中的缺点,提供一种结构合理的载人潜水器应急出舱围栏试验工装,能够真实还原应急出舱围栏的使用环境,能够全面验证应急出舱围栏的功能实现情况,为应急出舱围栏的可靠性提供保障。

6.本发明所采用的技术方案如下:

7.载人潜水器应急出舱围栏试验工装,包括载人舱模型,所述载人舱模型上设置舱口,所述舱口边缘位置设置舱口加强模型,舱口位置设置舱口盖模型,载人舱模型、舱口盖模型和舱口加强模型连接构成载人舱底座;所述载人舱模型上设置围板,所述围板将舱口盖模型包围在内,围板下端面和载人舱底座表面贴合,围板下端面和载人舱底座表面之间设置泡棉进行密封。

8.进一步的,载人舱模型、舱口盖模型和舱口加强模型采用玻璃钢糊制,载人舱模型内部中空。

9.进一步的,围板上端面内外侧壁分别设置若干个固定耳板,若干个固定耳板用于连接应急出舱围栏。

10.进一步的,围板外侧左右端面分别设置若干个起吊耳板,围板左右端面的起吊耳板对称设置。

11.进一步的,围板为长方体结构,上下端贯通。

12.一种载人潜水器应急出舱围栏试验工装的试验方法,包括如下步骤:

13.搭建载人舱底座:载人舱模型、舱口盖模型和舱口加强模型采用玻璃钢糊制形成载人舱底座,载人舱模型内部中空,能够减轻整体重量;

14.搭建围板:在载人舱底座上设置围板,围板下端面和载人舱底座表面贴合,同时,围板下端面和载人舱底座表面之间设置泡棉进行密封。

15.安装应急出舱围栏:将应急出舱围栏插入本发明的围板内,模拟实际使用时操作进行位置微调,使应急出舱围栏螺栓孔与固定耳板的螺栓孔对正,用螺栓进行固定并压紧应急出舱围栏使围栏下表面与载人舱底座相贴合,压紧密封用泡棉;

16.注水试验:关闭出水阀,对应急出舱围栏与应急出舱围栏工装间间隙进行注水至固定耳板下表面并保持20~30min,模拟实际应用时浸水时间,并观察是否存在变形、漏水等情况,若出现漏水情况,需用记号笔准确标注漏水位置,待试验结束后进行对应修补;浸水结束后开启放水阀,将水排出,载人舱底座上浮出水面,观察防水材料粘接位置是否出现损坏,然后拆下应急出舱围栏,对试验中漏水位置和粘结不牢位置进行修补。

17.进一步的,注水试验过程中,注水速度为0.02m/s,模拟潜水器实际注水工况,排水过程中,排水速度为0.02m/s。

18.本发明的有益效果如下:

19.本发明能够真实还原应急出舱围栏的使用环境,能够全面验证应急出舱围栏的功能实现情况,为应急出舱围栏的可靠性提供保障;本发明采用围板搭配固定耳板的形式模拟实际应急出舱围栏使用环境,周围浮力材料对应急出舱围栏的限位和浮力材料上为应急出舱围栏预留的安装接口,可以验证安装要求及安装接口;本发明载人舱模型、舱口盖模型和舱口加强模型按照1:1模拟实际载人舱,用于验证应急出舱围栏底部与载人舱贴合程度及密封效果;本发明底座采用玻璃钢糊制,内部空心既能减轻重量又可以降低成本,围板采用钢结构提供足够强度,防止水压变形导致定位螺栓孔无法对正。

附图说明

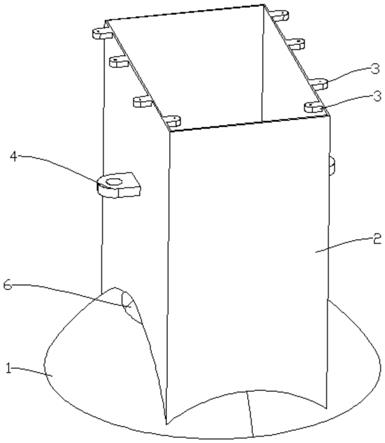

20.图1为本发明立体图。

21.图2为本发明俯视图。

22.图3为本发明主视图。

23.其中:1、载人舱模型;2、围板;3、固定耳板;4、起吊耳板;5、舱口盖模型;6、舱口加强模型。

具体实施方式

24.下面结合附图,说明本发明的具体实施方式。

25.如图1和图3所示的实施例中,载人潜水器应急出舱围栏试验工装主要包括载人舱

模型1,载人舱模型1上设置舱口,舱口边缘位置设置舱口加强模型6,舱口位置设置舱口盖模型5,载人舱模型1、舱口盖模型5和舱口加强模型6连接构成载人舱底座。

26.载人舱模型1、舱口盖模型5和舱口加强模型6采用玻璃钢糊制,载人舱模型1内部中空,能够减轻整体重量。

27.如图1和图2所示的实施例中,载人舱模型1上设置围板2,围板2将舱口盖模型5包围在内。围板2下端面和载人舱底座表面贴合,围板2下端面和载人舱底座表面之间设置泡棉进行密封。

28.如图1和图2所示的实施例中,围板2上端面内外侧壁分别设置若干个固定耳板3,若干个固定耳板3用于连接应急出舱围栏。

29.如图1和图2所示的实施例中,围板2外侧左右端面分别设置若干个起吊耳板4,围板2左右端面的起吊耳板4对称设置,通过起吊耳板4能够稳定起吊围板2并进行围板2的安装。

30.如图1和图2所示的实施例中,围板2为长方体结构,上下端贯通。

31.载人潜水器应急出舱围栏试验工装的试验方法为:

32.搭建载人舱底座:载人舱模型1、舱口盖模型5和舱口加强模型6采用玻璃钢糊制形成载人舱底座,载人舱模型1内部中空,能够减轻整体重量

33.搭建围板:在载人舱底座上设置围板2,围板2下端面和载人舱底座表面贴合,同时,围板2下端面和载人舱底座表面之间设置泡棉进行密封。

34.安装应急出舱围栏:将应急出舱围栏插入本发明的围板2内,模拟实际使用时操作进行位置微调,使应急出舱围栏螺栓孔与固定耳板3的螺栓孔对正,用螺栓进行固定并压紧应急出舱围栏使围栏下表面与载人舱底座相贴合,压紧密封用泡棉;

35.注水试验:关闭出水阀,对应急出舱围栏与应急出舱围栏工装间间隙进行注水至固定耳板3下表面并保持20~30min,模拟实际应用时浸水时间,并观察是否存在变形、漏水等情况,若出现漏水情况,需用记号笔准确标注漏水位置,待试验结束后进行对应修补;浸水结束后开启放水阀,将水排出,载人舱底座上浮出水面,观察防水材料粘接位置是否出现损坏,然后拆下应急出舱围栏,对试验中漏水位置和粘结不牢位置进行修补。

36.注水试验过程中,注水速度为0.02m/s,模拟潜水器实际注水工况。排水过程中,排水速度为0.02m/s。

37.本发明采用围板搭配固定耳板的形式模拟实际应急出舱围栏使用环境,周围浮力材料对应急出舱围栏的限位和浮力材料上为应急出舱围栏预留的安装接口,可以验证安装要求及安装接口。

38.本发明载人舱模型1、舱口盖模型5和舱口加强模型6按照1:1模拟实际载人舱,用于验证应急出舱围栏底部与载人舱贴合程度及密封效果。

39.本发明底座采用玻璃钢糊制,内部空心既能减轻重量又可以降低成本,围板2采用钢结构提供足够强度,防止水压变形导致定位螺栓孔无法对正。

40.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。