1.本发明涉及桥墩施工技术领域,尤其涉及一种单驳船式植桩系统。

背景技术:

2.目前,在深水裸岩地区进行主墩的施工过程中,需要搭设栈桥及钻孔平台至墩位处,作为材料运输及人员通道,为施工提供工作面,钢管桩无法直接插打。现有采用的植桩方法有两种,其中一种方法是采用两艘驳船通过型钢连接成整体,把钻机摆放在两艘驳船中间,冲孔,但是此方法剩余空间很大,不利于节约资源,设备成本高;另一种方法是采用标准式钢浮箱,但是钢浮箱结构尺寸偏小,需要多个连接成整体,连接后,同步性较差,此方法不利于钢管桩垂直度控制,精度不高。

技术实现要素:

3.本发明的目的旨在提供一种可确保钢管桩垂直度,而且满足节约资源目的的单驳船式植桩系统。

4.为了实现上述目的,本发明提供以下技术方案:

5.一种单驳船式植桩系统,包括驳船、支撑架、配重装置、钻机和浮吊,所述支撑架、配重装置和钻机设置于所述驳船上,所述支撑架和所述配重装置分别对应设于驳船相对的两侧,所述支撑架用于为钢管桩提供定位导向作用,所述配重装置用于对驳船进行配重并使驳船保持平衡,所述钻机用于沿着支撑架向下进行钻孔,所述浮吊用于悬吊钢管桩并将钢管桩沿着支撑架下放。

6.进一步设置:所述驳船于其一侧间隔地设有多个所述支撑架。

7.进一步设置:所述配重装置包括多块配重块,多个所述配重块设置于所述驳船上远离支撑架的一侧且沿支撑架的排布方向进行排布。

8.进一步设置:所述配重块由混凝土制成。

9.进一步设置:所述单驳船式植桩系统还包括卷扬机和船锚,所述卷扬机固定安装于驳船上,卷扬机借助绳索与船锚连接从而对驳船进行定位。

10.进一步设置:所述卷扬机于所述驳船的四个角端位置处各设有一个,四个所述卷扬机借助绳索与驳船连接。

11.进一步设置:所述单驳船式植桩系统还包括导向架,所述导向架包括承重梁、桁架立柱、平联和限位装置,所述承重梁与支撑架连接固定,所述桁架立柱设有多根并与所述承重梁连接,相邻两根桁架立柱通过平联进行连接,所述桁架立柱和平联共同围合形成导向通道,所述限位装置设于所述导向通道内并用于为钢管桩提供定位作用。

12.进一步设置:所述限位装置包括多根限位梁,所述限位梁的两端连接于相邻的两根平联上,多根限位梁共同围合形成限位通道。

13.进一步设置:所述限位梁上连接有抵接件,所述抵接件用于抵接在钢管桩的外壁上。

14.进一步设置:所述钻机为冲击钻。

15.相比现有技术,本发明的方案具有以下优点:

16.1.本发明涉及的单驳船式植桩系统中,通过在单个驳船上的一侧设置支撑架,为钢管桩下方和钢管桩的浇筑提供定位导向,并在驳船的另一侧设置配重装置来使驳船保持平衡,防止钻机在钻孔时驳船产生较大的晃动,确保钢管桩的垂直度,而且此植桩系统仅需要采用单个驳船便可实现植桩,充分利用了驳船上的空间,减少了设备,实现了节约资源的目的。

17.2.本发明涉及的单驳船式植桩系统中,利用承重梁与驳船上的支撑架进行连接,平联和桁架立柱搭建形成框架,并为限位结构提供支撑,限位结构为钢管桩提供了定位,避免钢管桩发生晃动,确保钢管桩的垂直度,而且整体结构较为简单,便于加工成型。

18.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

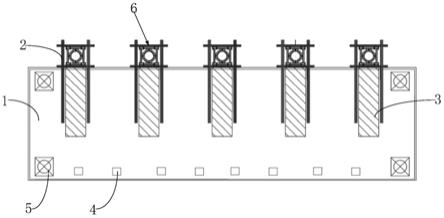

20.图1为本发明的一种实施例中单驳船式植桩系统的平面示意图;

21.图2为本发明的一种实施例中导向架的平面示意图;

22.图3为本发明的一种实施例中导向架的立面示意图。

具体实施方式

23.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

24.如图1所示,本发明提供了一种单驳船式植桩系统,包括驳船1、支撑架2、配重装置、钻机3和浮吊(图中未示出),所述支撑架2、配重装置和钻机3设置于所述驳船1上,所述支撑架2和所述配重装置分别对应设于驳船1相对的两侧,所述支撑架2用于为钢管桩提供定位导向作用,所述配重装置用于对驳船1进行配重并使驳船1保持平衡,所述钻机3用于沿着支撑架2向下进行钻孔,所述浮吊用于悬吊钢管桩并将钢管桩沿着支撑架2下放。

25.通过在单个驳船1上的一侧设置支撑架2,为钢管桩下方和钢管桩的浇筑提供定位导向,并在驳船1的另一侧设置配重装置来使驳船1保持平衡,防止钻机3在钻孔时驳船1产生较大的晃动,确保钢管桩的垂直度,而且此植桩系统仅需要采用单个驳船1便可实现植桩,充分利用了驳船1上的空间,减少了设备,实现了节约资源的目的。

26.在本实施例中,所述驳船1采用一艘400t甲板货驳,尺寸为42m

×

12m

×

2.4m,所述浮吊采用100t浮吊设备。

27.进一步地,所述驳船1上于其一侧间隔地设有多个支撑架2,在本实施例中,所述驳船1上间隔地设有5个支撑架2,且支撑架2为等距分布,支撑架2的安装位置根据桩中心的分布位置来确定,在本实施例中,相邻两个桩中心的距离为8m,即相邻两个支撑架2中心位置的距离也为8m。

28.进一步地,所述配重装置包括多块配重块4,多个所述配重块4设置于所述驳船1上远离支撑架2的一侧且沿支撑架2的排布方向进行排布。优选地,所述配重块4由混凝土制成。配重块4的尺寸为2m

×

2m

×

1m,数量根据实际需要来进行确定。

29.通过在驳船1上添加配重块4,使驳船1保持平衡,防止驳船1在钻孔过程中发生大幅度晃动,提高驳船1稳定性。

30.进一步地,所述单驳船式植桩系统还包括卷扬机5和船锚(图中未示出),所述卷扬机5固定安装于驳船1上,卷扬机5借助绳索与船锚连接从而对驳船1进行定位。优选地,所述卷扬机5于所述驳船1的四个角端位置处各设有一个,四个所述卷扬机5借助绳索与驳船1连接。

31.借助船锚对驳船1进行定位,同时通过配重块4来保持驳船1船体的平衡,确保钢管桩在深水中的垂直度。四个卷扬机5分别安装于驳船1的四个角度,最大程度地对驳船1进行定位,使驳船1保持水平。

32.优选地,所述船锚采用霍尔锚,针对裸岩地区,效果更好,便于查找,提供了具体可靠的参照。所述卷扬机5通过钢丝绳与霍尔锚连接,通过收紧钢丝绳,对驳船1进行定位。

33.进一步地,所述钻机3采用冲击钻,优选为ck1500型钻机3,针对岩面倾斜,坚硬的特点,冲击钻的钻孔效率高,孔径大,钻孔深度更长,可提高施工效率。

34.结合图2和图3所示,进一步地,所述单驳船式植桩系统还包括导向架6,所述导向架6包括承重梁61、桁架立柱62、平联63和限位装置,所述承重梁61与支撑架2连接固定,所述桁架立柱62设有多根并与所述承重梁61连接,相邻两根桁架立柱62通过平联63进行连接,所述桁架立柱62和平联63共同围合形成导向通道,所述限位装置设于所述导向通道内并用于为钢管桩提供定位作用。

35.利用承重梁61与驳船1上的支撑架2进行连接,平联63和桁架立柱62搭建形成框架,并为限位结构64提供支撑,限位结构64为钢管桩提供了定位,避免钢管桩发生晃动,确保钢管桩的垂直度,而且整体结构较为简单,便于加工成型。

36.进一步地,所述桁架立柱62上沿其长度方向等间距地形成多层限位装置,每层限位装置包括所述平联63和所述限位结构64。在本实施例中,所述植桩导向架6上共设有4层限位装置,相邻两层限位装置之间的间距为2.4m,所述桁架立柱62的高度为8m。通过设置多层限位装置,对钢管桩形成多层限位,提高钢管桩在施工过程中的稳定性,也确保钢管桩的垂直度。

37.在本实施例中,所述承重梁61设置有两根,两根承重梁61平行设置,所述桁架立柱62共设有四根,四根桁架立柱62呈方形分布,每两根桁架立柱62与一根承重梁61连接。每层限位装置设有四根平联63,四根平联63垂直地连接于桁架立柱62上,相邻两根平联63之间相互垂直,四根平联63共同围合形成方形框体。

38.进一步地,所述限位结构64包括多根限位梁641,所述限位梁641的两端连接于相邻的两根平联63上,多根限位梁641共同围合形成限位通道642。在本实施例中,每层限位结构64包括四条限位梁641。优选地,相邻两根限位梁641的端部相连,且相邻两根限位梁641相互垂直,四根限位梁641围合形成方形框体,方形框体中部形成为钢管桩提供定位和导向的限位通道642。

39.借助四根限位梁641形成的方形框体,对钢管桩的位置进行限制,保证钢管桩在施

工工效中的稳定性,方形框体结构既能够便于钢管桩的安装,又具有较高的结构稳定性,同时也易于安装,提高施工效率。

40.在本实施例中,所述限位梁641的端部连接于平联63的中部,即限位梁641与平联63之间形成45

°

的夹角。这样的结构设置可以使平联63受力更加均匀,不易使导向架6整体受力更加平衡,结构稳定性更高。

41.进一步地,所述限位梁641上还连接有抵接件643,所述抵接件643用于抵接在钢管桩的外壁上。通过设置抵接件643,增大与钢管桩的接触面积,提高对钢管桩的固定效果。

42.优选地,所述抵接件643连接于限位梁641的端部,且所述抵接件643垂直于平联63,即所述抵接件643沿所述限位结构64的对角线方向延伸。在其他实施例中,所述抵接件643也可不设置于限位梁641的端部。

43.借助限位梁641中部位置以及抵接件643共同对钢管桩进行限位,提升了对钢管桩的限位固定作用,而且抵接件643沿限位结构64对角线方向延伸,使钢管桩受力更加均匀,不易发生变形。

44.进一步地,相邻两层所述限位装置之间连接有斜撑65,所述斜撑65的两端分别对应地连接于两根相邻的桁架立柱62上。优选地,相邻两层限位装置之间的斜撑65首尾相接。利用斜撑65使多层限位装置之间的结构稳定性更高,植桩导向架6整体强度进一步提高,确保钢管桩施工过程中的稳定性。

45.进一步地,所述承重梁61和桁架立柱62焊接形成一体,所述桁架立柱62与所述平联63焊接形成一体。

46.进一步地,所述承重梁61、桁架立柱62、平联63和限位梁641均采用工字钢,采用市面上常见的钢材加工成型,加工方便,而且成本较低。

47.综上所述,本发明的方案具有以下优点:

48.1.本发明涉及的单驳船式植桩系统中,通过在单个驳船1上的一侧设置支撑架2,为钢管桩下方和钢管桩的浇筑提供定位导向,并在驳船1的另一侧设置配重装置来使驳船1保持平衡,防止钻机3在钻孔时驳船1产生较大的晃动,确保钢管桩的垂直度,而且此植桩系统仅需要采用单个驳船1便可实现植桩,充分利用了驳船1上的空间,减少了设备,实现了节约资源的目的。

49.2.本发明涉及的单驳船式植桩系统中,利用承重梁61与驳船1上的支撑架2进行连接,平联63和桁架立柱62搭建形成框架,并为限位结构64提供支撑,限位结构64为钢管桩提供了定位,避免钢管桩发生晃动,确保钢管桩的垂直度,而且整体结构较为简单,便于加工成型。

50.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。