1.本发明涉及桥墩施工技术领域,尤其涉及一种深水裸岩的驳船式植桩方法。

背景技术:

2.目前,在深水裸岩地区进行主墩的施工过程中,需要搭设栈桥及钻孔平台至墩位处,作为材料运输及人员通道,为施工提供工作面,钢管桩无法直接插打。现有技术中采用将钢管桩做成“板凳桩”的施工方法,但是此施工方法中钢管桩吊装重量大,所需设备要求高,而且板凳桩相当于直接坐落在河床上,对于裸岩在水流力的作用下稳定性,施工安全得不到保证;现有技术中还采用“锚杆嵌岩法”形式,但是此方法水下施工锚杆困难大,安全风险高,成本高,施工效率低,不利于施工工期的保证。

技术实现要素:

3.本发明的目的旨在提供一种深水裸岩的驳船式植桩方法,可有效解决钢管桩稳定性问题,使结构受力满足要求,达到提高安全性、提高工效的目的。

4.为了实现上述目的,本发明提供以下技术方案:

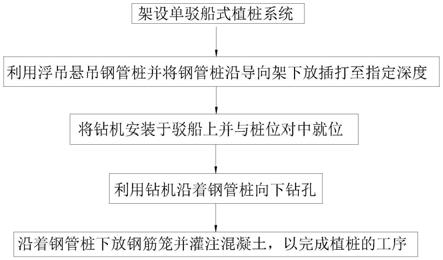

5.一种深水裸岩的驳船式植桩方法,包括以下步骤:

6.架设单驳船式植桩系统;

7.利用浮吊悬吊钢管桩并将钢管桩沿导向架下放插打至指定深度;

8.将钻机安装于驳船上并与桩位对中就位;

9.利用钻机沿着钢管桩向下钻孔;

10.沿着钢管桩下放钢筋笼并灌注混凝土,以完成植桩的工序。

11.进一步地,在利用钻机沿着钢管桩向下钻孔时,包括以下步骤:

12.在钢管桩内加入黏性土造浆;

13.利用钻机沿着钢管桩向下钻进指定距离;

14.利用捞渣桶沉入孔内捞出钻渣;

15.循环执行上述步骤,直至钻进至预设深度。

16.进一步地,所述深水裸岩的驳船式植桩方法还包括对桩孔进行二次捞渣的步骤,所述二次捞渣包括以下步骤:

17.在桩孔内加入干燥混凝土静置;

18.利用捞渣桶捞出钻渣。

19.进一步地,在钢管桩内加入黏性土造浆时,泥浆比重为1.3至1.5。

20.进一步地,所述捞渣桶的底部设有底口金属板,所述底口金属板采用合页型结构,所述底口金属板可在捞渣桶下沉时打开,并在捞渣桶上提时闭合。

21.进一步地,在利用钻机沿着钢管桩向下钻孔时,包括以下步骤:

22.用冲锤冲击岩面开孔形成初成孔,直至初成孔的孔深大于钻头的高度;

23.将钻机的钻头放入钢管桩内沿着初成孔向下钻进。

24.进一步地,架设单驳船式植桩系统时,包括以下步骤:

25.利用单个驳船搭设钻孔浮动平台并对钻孔浮动平台进行定位;

26.在驳船的单侧安装支撑架和导向架,导向架固定于支撑架上。

27.进一步地,在驳船的单侧安装支撑架和导向架时,包括以下步骤:

28.将支撑架与驳船甲板焊接固定;

29.利用浮吊将导向架放置在支撑架上并使导向架插入至水下;

30.量测导向架下端垂直度并根据水流流速将导向架预偏一定角度;

31.将导向架与支撑架焊接成整体。

32.进一步地,在利用浮吊悬吊钢管桩并将钢管桩沿导向架下放插打至指定深度时,包括以下步骤:

33.吊装振桩锤和夹具与钢管桩顶部连接固定;

34.利用浮吊悬吊钢管桩使其自由下沉至水底;

35.启动振桩锤使钢管桩下沉,直至钢管桩下沉至岩面。

36.进一步地,在启动振桩锤使钢管桩下沉,直至钢管桩下沉至岩面的过程中,还包括以下步骤:周期性测量钢管桩偏位、倾斜度和顶标高,对钢管桩进行调节直至其满足预设标准。

37.相比现有技术,本发明的方案具有以下优点:

38.1.本发明涉及的深水裸岩的驳船式植桩方法中,采用单个驳船作为浮动钻孔平台,下放钢管桩后进行钻孔,最后进行水下灌注,此植桩方法可确保钢管桩的平面位置和垂直度,而且单驳船植桩的方法减少了设备的投入,稳定性好,节约资源,同时提高了工效。

39.2.本发明涉及的深水裸岩的驳船式植桩方法中,采用在孔内加入黏性土的方法,使钻渣悬浮于孔内,再通过捞渣桶捞出钻渣,而不需要通过泥浆循环出渣,此清孔方式更加高效便捷。

40.3.本发明涉及的深水裸岩的驳船式植桩方法中,在钻进至终孔后,采用二次捞渣清孔的方式,在孔内加入混凝土,利用混凝土使钻渣沉入孔底并悬浮,再用捞渣桶将钻渣捞出,此捞渣方法可以在钻渣较少时高效便捷地将钻渣清出,使孔内沉渣厚度满足预定标准,大大提高了工效。

41.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

42.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

43.图1为本发明的一种实施例中深水裸岩的驳船式植桩方法的流程图;

44.图2为本发明的一种实施例中驳船上安装导向架和钢管桩的结构示意图;

45.图3为本发明的一种实施例中导向架的平面示意图;

46.图4为本发明的一种实施例中导向架的立面示意图。

具体实施方式

47.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

48.如图1至图4所示,本发明提供了一种深水裸岩的驳船1式植桩方法,包括以下步骤:

49.架设单驳船式植桩系统;

50.利用浮吊悬吊钢管桩7并将钢管桩7沿导向架6下放插打至指定深度;

51.将钻机3安装于驳船1上并与桩位对中就位;

52.利用钻机3沿着钢管桩7向下钻孔;

53.沿着钢管桩7下放钢筋笼并灌注混凝土,以完成植桩的工序。

54.通过采用这种植桩方法,采用驳船1作为浮动钻孔平台,下放钢管桩7后进行钻孔,最后进行水下灌注,此植桩方法可确保钢管桩7的平面位置和垂直度,而且单驳船1植桩的方法减少了设备的投入,稳定性好,节约资源,同时提高了工效。

55.进一步地,在架设单驳船式植桩系统时,包括以下步骤:

56.利用单个驳船1搭设钻孔浮动平台并对钻孔浮动平台进行定位;

57.在驳船1的单侧安装支撑架2和导向架6,导向架6固定于支撑架2上。

58.进一步地,驳船1上长边的一侧上安装钻孔设备,通过在驳船1上长边的另一侧添加配重来时驳船1顶面保持水平,再在靠近驳船1上靠近钻孔设备一侧安装支撑架2,支撑架2采用工字型钢制成,并与驳船1甲板焊接固定,驳船1上按照钢管桩7的间距间隔地安装支撑架2,支撑架2沿驳船1顶面的平台向船体外伸出。

59.进一步地,所述导向架6采用桁架结构,共设有四层,总高8m,每层间距2.4m,包括有承重梁61、桁架立柱62、平联63和限位结构64,承重梁61与支撑架2连接,其中承重梁61设置有两根,且相互平行设置,桁架立柱62共设有四根,桁架立柱62沿竖直方向设有四层限位装置,每层限位装置均包括有所述限位结构64和所述平联63,每层限位装置设有四根平联63,所述限位结构64包括四根限位梁641,所述限位梁641的两端分别对应地连接于相邻两根平联63上。优选地,所述限位梁641的端部连接于平联63的中部,且限位梁641与平联63呈45

°

夹角,四根限位梁641首尾相连并共同形成方形框体,方形框体中心形成供钢管桩7安装的限位通道642。优选地,承重梁61、桁架立柱62、平联63和限位梁641通过焊接形成整体,焊接完毕后安装在支撑架2上并与支撑架2固定。

60.优选地,所述限位梁641的端部还连接有抵接件643,抵接件643垂直于平联63,抵接件643用于抵接在钢管桩7的外壁上,为钢管桩7提供定位固定作用。

61.优选地,相邻两层限位结构64之间设有斜撑65,所述斜撑65的两端分别连接于桁架立柱62上。

62.在钢管桩7装入导向架6内后,钢管桩7与导向架6的间隙控制在3cm,垂直度可以控制到0.4%。

63.进一步地,在驳船1的单侧安装支撑架2和导向架6时,包括以下步骤:

64.将支撑架2与驳船1甲板焊接固定;

65.利用浮吊将导向架6放置在支撑架2上并使导向架6插入至水下;

66.量测导向架6下端垂直度并根据水流流速将导向架6预偏一定角度;

67.将导向架6与支撑架2焊接成整体。

68.通过调整导向架6的预偏角度,保证流水压力作用在钢管桩7上的力传递到导向架6上时,导向架6能够保持垂直,从而确保钢管桩7的垂直度。

69.优选地,在将导向架6预偏一定角度的过程中,通过在导向架6的上游方向塞垫的方式来调整导向架6的垂直度,直至导向架6的垂直度满足要求后,将导向架6与支撑件焊接成整体。

70.进一步地,在利用浮吊悬吊钢管桩7并将钢管桩7沿导向架6下放插打至指定深度时,包括以下步骤:

71.吊装振桩锤和夹具与钢管桩7顶部连接固定;

72.利用浮吊悬吊钢管桩7使其自由下沉至水底;

73.启动振桩锤使钢管桩7下沉,直至钢管桩7下沉至岩面。

74.在本实施例中,插打钢管桩7采用悬打法施工,用100t浮吊配合dz90型振桩锤施打钢管桩7。在确定桩位与钢管桩7的垂直度满足要求后,开启振桩锤振动,在振动过程中要不断地检测桩位与钢管桩7的垂直度,在发现偏差时及时进行纠正。

75.在插打钢管桩7前,吊装振桩锤和夹具与钢管桩7顶部连接固定,先利用钢管桩7的自重下沉,然后再开启振桩锤使钢管桩7下沉,直至振桩锤沉至岩面无法继续下沉。由于岩面表面的覆盖层厚度较薄,插打振动采用慢速进行。

76.在振桩锤振动过程中,若发现钢管桩7顶部发生局部变形或损坏时,对钢管桩7进行及时修复后加劲补强后继续振动下沉。

77.在启动振桩锤使钢管桩7振动下沉,直至钢管桩7下沉至岩面的过程中,要周期性测量钢管桩7偏位、倾斜度和顶标高,对钢管桩7进行调节直至其满足预设标准。下沉过程中若钢管桩7倾斜,应及时牵引校正。优选地,每振动1至2min需暂停一次,并对钢管桩7校正一次。

78.进一步地,在钢管桩7下沉至岩面后,也需要测量钢管桩7偏位、倾斜度和顶标高,对钢管桩7进行调节直至其满足预设标准。

79.进一步地,所述钻机3采用ck1500型钻机,此种钻机3机型小,质量轻,可以轻易提起8t重量的重锤,结合合理的锤头和锤牙形式,成孔速度快,10小时可进尺1m。采用此单驳船1式的植桩方法,驳船1上可以同时满足5台钻机3施工,大大提高了施工速度。

80.进一步地,在将钻机3安装于驳船1上并与桩位对中就位时,需要保证冲锤钢绳与设计桩位重合,不得以钢管桩7的中心袋体桩位中心,避免在冲击成孔过程中冲锤砸到钢管桩7底口。

81.进一步地,在利用钻机3沿着钢管桩7向下钻孔时,包括以下步骤:

82.用冲锤冲击岩面开孔形成初成孔,直至初成孔的孔深大于钻头的高度;将钻机3的钻头放入钢管桩7内沿着初成孔向下钻进。

83.在钻机3开孔的阶段,首先采用小冲程开孔方式,使冲击形成的初成孔坚实、竖直,能够为后续开孔提供导向作用。每次冲锤提升高度约1m,且冲锤冲击到岩面后适时踩住钻机3上卷扬机5的刹车,防止冲锤钢绳过于松弛。待初成孔孔深超过1m后,可适当增大冲锤提升的高度。当初成孔的钻进深度超过钻头全高后进行正常钻进,将钻头吊起,缓慢放入钢管

桩7内,经校核整平钻机3后,开始钻孔施工,直至钻头达到桩底设计标高。

84.现场施工中需配置备用钻头,当检查发现钻头直径磨损超过15mm时应及时更换,更换新钻头前,先检孔至孔底,确认孔径正常时再放入新钻头。

85.进一步地,在利用钻机3沿着钢管桩7向下钻孔时,包括以下步骤:

86.在钢管桩7内加入黏性土造浆;

87.利用钻机3沿着钢管桩7向下钻进指定距离;

88.起吊捞渣桶直到孔内捞出钻渣;

89.循环执行上述步骤,直至钻进至预设深度,所述钻进至预设深度即钻进至终孔。

90.在本实施例中,黏性土采用黄土,通过黄土造浆后,钻机3冲孔1m左右,使钻渣悬浮于孔内,利用吊车起吊捞渣桶直至孔内捞出钻渣,此工艺高效快捷,简单实用。

91.进一步地,在钢管桩7内加入黏性土造浆时,泥浆比重为1.3-1.5,优选为1.4。当泥浆比重在接近1.4时,出渣效果最佳。

92.在本实施例中,所述捞渣桶采用高50cm的钢管桩7加工而成,底部设有底口金属板,所述底口金属板采用合页型结构,所述底口金属板可在捞渣桶下沉时打开,并在捞渣桶上提时闭合。在捞渣桶内装满钻渣提出泥浆面时,桶内泥浆流出,剩余钻渣留在桶内,将钻渣倒出孔外指定位置后,再反复进行捞渣,使孔内钻渣满足指定要求后再继续冲孔施工。

93.进一步地,在钻进至终孔后,还包括对终孔进行二次捞渣的步骤,所述二次捞渣包括以下步骤:

94.在终孔内加入干燥混凝土,用锤头捣碎后静置;待钻渣完全沉入孔底并悬浮,起吊捞渣桶直到终孔内捞出钻渣;在清孔后应检查孔内沉渣厚度并使沉渣厚度小于5cm。

95.由于在捞渣清孔过程中,悬浮的钻渣不断地落入孔底,且随着捞渣的时间过长,孔内泥浆稠度不断稀释,钻渣不易悬浮,若继续加入黄土容易加入更多的沉渣,导致长时间无法清孔干净的情况。故采用二次捞渣的工艺,解决清孔不便的问题,这样的施工方法大大地减少了清孔的时间,提高了施工效率。

96.进一步地,在沿着钢管桩7下放钢筋笼并灌注混凝土时,包括以下步骤:

97.沿着钢管桩7下放钢筋笼;沿着钢管桩7下放导管并使导管底部与孔底保持预定距离;向导管内灌入混凝土。优选地,导管在下放时,导管底部需要悬空30cm。

98.钢筋笼采用平板车转运至现场,货船转运至驳船1上,使用浮吊悬吊进行安放,在钢筋笼安装前,要对钢管桩7偏位及顶面标高进行测量复测,用以确定最终孔深及钢筋笼下放安装的定位。

99.进一步地,在沿着钢管桩7下放导管并使导管底部与孔底保持预定距离前,还包括以下步骤:对导管进行水密承压和抗拉测试,确保导管的水密承压性能和抗拉性能符合预设标准。

100.综上所述,本发明的方案具有以下优点:

101.1.本发明涉及的深水裸岩的驳船1式植桩方法中,采用驳船1作为浮动钻孔平台,在驳船1上安装导向架6和支撑架2,下放钢管桩7后进行钻孔,最后进行水下灌注,此植桩方法可确保钢管桩7的平面位置和垂直度,而且单驳船1植桩的方法减少了设备的投入,稳定性好,节约资源,同时提高了工效。

102.2.本发明涉及的深水裸岩的驳船1式植桩方法中,采用在孔内加入黏性土的方法,

使钻渣悬浮于孔内,再通过捞渣桶捞出钻渣,而不需要通过泥浆循环出渣,此清孔方式更加高效便捷。

103.3.本发明涉及的深水裸岩的驳船1式植桩方法中,在钻进至终孔后,采用二次捞渣清孔的方式,在孔内加入混凝土,利用混凝土使钻渣沉入孔底并悬浮,再用捞渣桶将钻渣捞出,此捞渣方法可以在钻渣较少时高效便捷地将钻渣清出,使孔内沉渣厚度满足预定标准,大大提高了工效。

104.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。