一种集装箱船围护系统及其b型独立燃料舱绝缘结构

技术领域

1.本发明涉及船舶建造技术领域,尤其涉及一种集装箱船围护系统及其b型独立燃料舱绝缘结构。

背景技术:

2.lng是未来的清洁能源,作为船舶动力燃料有广泛的应用前景。而b型舱作为igc规则允许的液货围护系统型式在超大型集装箱船燃料舱上应用具有设计型式灵活、晃荡性能好、建造周期短以及自主可控等优势。集装箱船b型独立燃料舱内装有-163℃的液态lng,为了防止外部的热量进入液货舱内部,在b型独立燃料舱舱体的外表面需要安装绝缘材料,从而降低液货的蒸发量。

3.与a型独立液货舱主要采取喷涂的方式不同,对于b型舱安装方法和精度的要求较高。根据igc要求,b型独立舱需要设置部分次屏蔽,整个液货围护系统需经过复杂的裂纹扩展和泄漏量分析计算,使其可容纳15天时间的任何预计泄漏的货物,参照以往设计经验,b型舱结构由疲劳裂纹处产生的液体泄漏将通过液舱结构壁面汇集到b型舱舱底的液体承接盘处,进行后续的收集和处理。因此需要在b型舱外壳绝缘与舱体结构外表面之间设置一定的距离间隙,该设计要求导致b型舱与a型独立液货舱舱体外侧绝缘设计方法和安装方式存在较大差异,其b型舱主体部分绝缘层的安装需要采用块状的安装方式,其安装工艺技术要求较高,尤其是b型独立燃舱相连接的底部垂向支撑结构数量众多,而且多为十字交叉板设计,导致其附近的绝缘块安装难度较大,也容易出现疏漏造成船体结构破坏,存在较大的安全隐患。

4.综合以上,不仅要解决液货舱主体部分的绝缘安装,更要注重上述b型舱支座区域的绝缘安装。如何更好的在b型舱主体部分以及支座附近区域安装绝缘模块是本领域技术人员亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种集装箱船围护系统及其b型独立燃料舱绝缘结构,用以解决上述背景技术中的问题。

6.一种b型独立燃料舱绝缘结构,包括设置在燃料舱与船体结构之间的垂向支座、安装在垂向支座的上部围壁空间内的非标准绝缘模块、以及安装在非标准绝缘模块外围的标准绝缘模块,所述非标准绝缘模块通过灌注在其内部的耐低温树脂与垂向支座相固定,所述非标准绝缘模块与标准绝缘模块之间的间隙内、标准绝缘模块的内部均设置有绝缘密封组件。

7.优选地,所述非标准绝缘模块包括非标准绝缘本体,所述非标准绝缘本体的背离燃料舱的一面上设置有用以注入耐低温树脂的空腔。

8.优选地,燃料舱舱体的设定位置固定有定位柱,定位柱的四周固定有固定块,

9.标准绝缘模块的中央开设一个用以使定位柱穿过的定位孔,标准绝缘模块的背离

燃料舱的一面上开设有与定位孔相连通的凹坑,当定位柱穿过定位孔将标准绝缘模块与燃料舱锁紧固定时,标准绝缘模块与固定块紧密接触,且标准绝缘模块与非标准绝缘模块之间保持设定宽度的间隙。

10.优选地,绝缘密封组件设置在标准绝缘模块的凹坑内、标准绝缘模块与非标准绝缘模块之间的间隙内。

11.优选地,所述绝缘密封组件包括绝缘材料和用以对绝缘材料进行密封的铝箔布。

12.优选地,非标准绝缘本体的朝向燃料舱的一面上还设置有第一凹槽,标准绝缘模块上开设有与所述第一凹槽相对应的第二凹槽,所述第一凹槽和第二凹槽内嵌设有连接板。

13.优选地,非标准绝缘本体为由聚氨酯泡沫制作而成的不规则结构,非标准绝缘本体的形状与垂向支座的上部围壁空间的形状相匹配。

14.优选地,所述垂向支座包括下支撑座、上支撑座、以及设置在下支撑座和上支撑座之间的承压木,

15.所述下支撑座和上支撑座的结构相同,均由支座面板和垂直固定在支座面板上的十字交叉肘板组成;

16.所述上支撑座的支座面板上开设有灌注孔,所述灌注孔与非标准绝缘模块的空腔相连通。

17.优选地,所述定位柱为螺柱。

18.一种集装箱船围护系统,包括所述的b型独立燃料舱绝缘结构。

19.本发明的有益效果是:

20.本发明有效解决了b型舱底部垂向支座非标准绝缘模块以及标准绝缘模块与非标准绝缘模块之间的连接安装问题,此外,标准绝缘模块和非标绝缘模块连接区域的低温树脂板条设计,有效地保证了标准绝缘模块与非标准绝缘模块之间玻璃棉密封工艺的可行性。本发明有效地解决了舱底垂向支座附近容易发生漏热情况。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

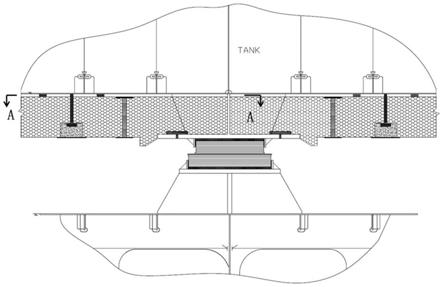

22.图1是燃料舱和垂向支座装配完成后的示意图。

23.图2是在燃料舱上安装定位柱的示意图。

24.图3是在垂向支座上安装非标准绝缘模块的示意图。

25.图4是在非标准绝缘模块外围安装标准绝缘模块的示意图。

26.图5是非标准绝缘模块与标准绝缘模块连接区域的密封示意图。

27.图6是标准绝缘模块的局部细节示意图。

28.图7是非标准绝缘模块与标准绝缘模块连接区域的局部细节示意图。

29.图8是安装完成后绝缘模块的整体示意图。

30.图9是图8中a-a向剖视图。

31.图10是燃料舱底部垂向支座的布置示意图。

32.图11是非标准绝缘模块的结构示意图。

33.图12是标准绝缘模块的结构示意图。

34.图中标号的含义为:

35.1、船体结构;2、垂向支座;3、十字交叉肘板;4、支座面板;5、下支撑座;6、定位柱;7、灌注孔;8、连接板;

36.9、非标准绝缘模块;9-1、非标准绝缘本体;9-2、空腔;9-3、第一凹槽;

37.10、耐低温树脂;11、固定块;

38.12、标准绝缘模块;12-1、定位孔;12-2、凹坑;12-3、第二凹槽;

39.13、树脂垫片;14、螺母;15、绝缘材料;16、上支撑座;17、铝箔布;18、燃料舱;19、承压木。

具体实施方式

40.为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

41.应当明确,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.下面通过具体的实施例并结合附图对本技术做进一步的详细描述。

43.在本技术的描述中,除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

44.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

45.本发明给出一种b型独立燃料舱绝缘结构及采用该绝缘结构的集装箱船围护系统。

46.所述b型独立燃料舱绝缘结构包括设置在燃料舱18与船体结构1之间的垂向支座2、安装在垂向支座2的上部围壁空间内的非标准绝缘模块9、以及安装在非标准绝缘模块9外围的标准绝缘模块12。

47.所述燃料舱18舱体的设定位置焊接有定位柱6。

48.所述非标准绝缘模块9设置在垂向支座2的上部围壁空间内,非标准绝缘模块9的顶部与燃料舱18底部之间保持固定高度的空隙。

49.非标准绝缘模块9包括非标准绝缘本体9-1,所述非标准绝缘本体9-1的背离燃料舱的一面上设置有用以注入耐低温树脂的空腔9-2。优选地,非标准绝缘本体9-1的朝向燃料舱18的一面上还设置有第一凹槽9-3,第一凹槽9-3内通过胶水镶嵌有连接板9-4,连接板9-4的板厚略小于第一凹槽9-3的深度。本实施例中,所述第一凹槽9-3设置在非标准绝缘模

块9顶部的四周,第一凹槽9-3的深度可设置为10mm,连接板9-4的板厚可设置为6mm,连接板8具体可采用树脂板条。

50.本实施例中,非标准绝缘本体9-1为由聚氨酯泡沫制作而成的不规则结构,非标准绝缘本体9-1的形状与垂向支座2的上部围壁空间的形状相匹配。

51.所述垂向支座2包括下支撑座5、上支撑座16、以及设置在下支撑座5和上支撑座16之间的承压木19。

52.所述下支撑座5和上支撑座16的结构相同,均由支座面板4和垂直固定在支座面板4上的十字交叉肘板3组成,支座面板4与十字交叉肘板3之间形成围壁空间。

53.所述上支撑座16的支座面板上开设有灌注孔7,所述灌注孔7与非标准绝缘模块9的空腔9-2相连通。

54.所述标准绝缘模块12的中央开设有一个用以使定位柱6穿过的定位孔12-1,且其背离燃料舱18的一面上开设有与定位孔12-1相连通的凹坑12-2。同时,标准绝缘模块12与非标准绝缘模块9类似,标准绝缘模块12的顶部四周开设有与所述第一凹槽9-3相对应的第二凹槽12-3,第二凹槽12-3的宽度和深度均与第一凹槽9-3相同。

55.所述标准绝缘模块12的内部、标准绝缘模块12与非标准绝缘模块9之间的间隙内均设置有绝缘密封组件。

56.绝缘密封组件由绝缘材料15和铝箔布17组成。

57.本发明的b型独立燃料舱绝缘结构的安装方法,具体包括以下步骤:

58.s1,燃料舱18和垂向支座2装配完成后,在燃料舱18舱体的设定位置焊接定位柱6。

59.如图1所示,燃料舱18吊装至船体结构1内时,需要通过多个垂向支座2对其进行支撑。

60.当燃料舱18和垂向支座2均已装配完成后,在燃料舱18舱体的设定位置焊接定位柱6,本实施例中,定位柱6为耐低温螺柱。

61.定位柱6焊接完成后,还需对燃料舱18、定位柱6、垂向支座2的表面进行打磨除锈;打磨完成后,在燃料舱18、定位柱6、垂向支座2的表面喷涂防锈底漆;防锈底漆固化后,在燃料舱18、定位柱6、垂向支座2的表面喷涂防腐层。

62.s2,将非标准绝缘模块9插在垂向支座2的上部围壁空间内,使非标准绝缘模块9的顶部与燃料舱18底部之间保持固定高度的空隙。

63.非标准绝缘模块9需根据垂向支座2的形状提前制作好。

64.将提前制作好的非标准绝缘模块9插到垂向支座2的上部围壁空间内,使非标准绝缘模块9的顶部与燃料舱18底部之间保持固定高度的空隙,然后,略微调整非标准绝缘模块9的位置,前、后、左、右挤压非标准绝缘模块9使其与上支撑座16的十字交叉肘板充分接触,此时,非标准绝缘模块9的空腔与上支撑座16上的灌注孔7相对齐。

65.s3,通过灌注孔7向非标准绝缘模块9的空腔9-2内注入耐低温树脂10,以将非标准绝缘模块9与垂向支座2固定为一体。

66.s4,在非标准绝缘模块9的外围安装标准绝缘模块12。

67.具体地,包括以下步骤:

68.在定位柱6的四周设置固定块11,固定块11通过低温胶水与燃料舱18舱体相固定,本实施例中,固定块11为方形树脂块。

69.在预先制作好的标准绝缘模块12的中央开设一个用以使定位柱6穿过的定位孔12-1,并在其背离燃料舱18的一面上开设与定位孔12-1相连通的凹坑12-2。同时,标准绝缘模块12与非标准绝缘模块9类似,标准绝缘模块12的顶部四周开设有与所述第一凹槽9-3相对应的第二凹槽12-3,第二凹槽12-3的宽度和深度均与第一凹槽9-3相同。

70.利用定位柱6,将标准绝缘模块12与燃料舱18锁紧固定,即将标准绝缘模块12套在定位柱6上,连接板8的另一部分恰好嵌在第二凹槽12-3内,然后挤压标准绝缘模块12,使标准绝缘模块12与固定块11紧密接触、标准绝缘模块12与非标准绝缘模块9之间保持设定宽度的间隙,最后,在定位柱6上旋拧带树脂垫片13的螺母14将标准绝缘模块12锁紧固定。

71.通过调整螺母14旋拧的松紧程度,可有效保证标准绝缘模块12与固定块11紧密接触,以及第二凹槽12-3与与非标准绝缘模块9自带的连接板8充分接触。

72.s5,在标准绝缘模块12内、标准绝缘模块12与非标准绝缘模块9之间的间隙内设置绝缘密封组件。

73.具体地,安装绝缘密封组件的步骤为:

74.首先,在标准绝缘模块12的凹坑12-2内、标准绝缘模块12与非标准绝缘模块9之间的间隙内填充绝缘材料15,本实施例中,绝缘材料15采用的是玻璃棉;

75.然后,在标准绝缘模块12的外侧、以及标准绝缘模块12和非标准绝缘模块9之间的间隙外侧粘贴铝箔布17,通过铝箔布17对填充的绝缘材料15进行密封,以保证该区域绝缘模块的气密性。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。