1.本发明涉及船舶建造技术领域,特别是涉及一种船舶锚链舱踏脚装置的方法。

背景技术:

2.船舶锚链舱是位于锚机下面,用以存放锚链的水密舱室,舱壁的构件设置于舱外。为满足舱底淤泥清洗和检修等作业要求,常规在舱壁上设置作为踏步的切口(踏脚孔),便于工作人员攀爬;踏脚孔外通过封板保证水密。采用这种结构,需要在结构上开设数十个踏脚孔并做封闭水密处理,施工复杂,需要对数十个开孔进行打磨及单独的封闭结构,封板结构与锚链舱的焊接因为空间小而施工困难且封板结构内的污泥不易清洗,且工作人员直接在舱壁钢板开孔边缘手抓脚踩,存在安全风险。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种船舶锚链舱踏脚装置,用于解决现有技术中船舶锚链舱脚踏结构施工复杂、焊接困难且攀爬存在安全风险的问题。

4.为实现上述目的及其他相关目的,本发明提供一种船舶锚链舱踏脚装置的安装方法,包括以下步骤:

5.步骤一、在锚链舱壁沿竖向开设两个长方形的舱壁开孔,两个舱壁开孔平行设置;

6.步骤二、制作密封支撑机构;所述密封支撑机构包括外部封板、上封板、下封板、左封板及右封板,所述外部封板为长方形,所述上封板、所述下封板、所述左封板、所述右封板分别与所述外部封板的四个侧边连接形成带有腔体且一侧开放的立方体结构;

7.步骤三、焊接踏脚方钢;沿密封支撑机构的长度方向等间距设置踏脚方钢,踏脚方钢的两端分别与左封板、右封板焊接连接;

8.步骤四、焊接密封支撑机构;将密封机构镶嵌焊接于所述舱壁开孔内。

9.作为优选的技术方案,所述步骤二中,下封板与外部封板之间的夹角为120度。

10.作为优选的技术方案,所述步骤二中,下封板、左封板、右封板与外部封板之间的夹角为90度。

11.作为优选的技术方案,所述步骤三中,踏脚方钢的横截面长度为30毫米,宽度为30毫米。

12.作为优选的技术方案,所述步骤三中,脚踏方钢的棱边向上。

13.作为优选的技术方案,所述步骤四中,两个密封机构上的踏脚方钢交错设置。

14.作为优选的技术方案,所述步骤四中,上封板、下封板、左封板、右封板伸入锚链舱内部的长度为15毫米。

15.作为优选的技术方案,所述步骤三中,踏脚方钢的表面设置有防滑层。

16.如上所述,本发明具有以下有益效果:

17.(1)本发明锚链舱的舱壁上仅开设两条长方形的舱壁开孔,避免了数十个踏脚孔

的边缘打磨工作,密封支撑机构可以在组装场地完成所有的焊接工作,密封支撑机构整体嵌入舱壁开孔内,仅需完成四条角焊缝的焊接,且所有角焊缝的焊接空间开放,焊接简易且工作量小。

18.(2)本发明密封支撑机构中下封板与外部封板倾斜布置,防止淤泥堆积于密封支撑机构的底部,便于清洗。密封支撑机构内采用踏脚方钢作为防滑踏步,进出锚链舱时手抓或脚踩踏脚方钢,相邻的踏脚方钢之间无任何结构阻碍,攀爬便利且安全。

附图说明

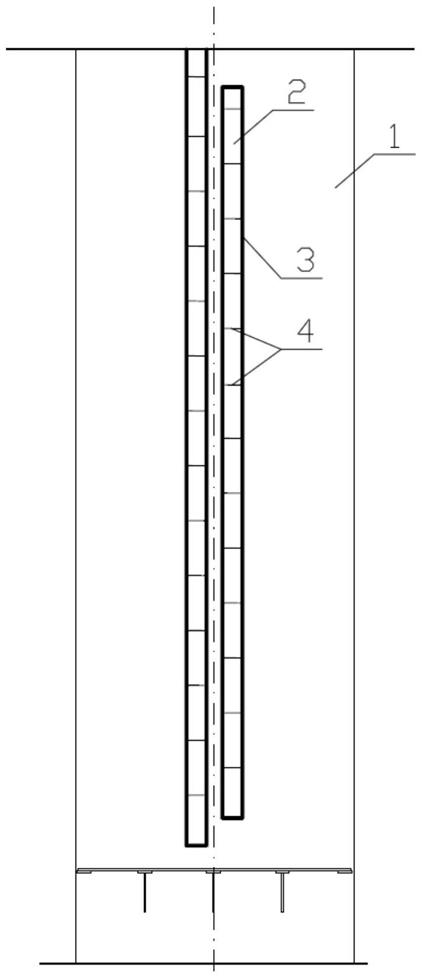

19.图1显示为本发明船舶锚链舱踏脚装置的正视图。

20.图2显示为本发明船舶锚链舱踏脚装置的侧视图。

21.图3显示为本发明船舶锚链舱踏脚装置的俯视图。

22.其中,附图标记具体说明如下:锚链舱壁1、舱壁开孔2、密封支撑机构3、踏脚方钢4、外部封板5、上封板6、下封板7、左封板8、右封板9。

具体实施方式

23.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

24.请参阅图1至图3。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

25.本实施例提供一种船舶锚链舱踏脚装置的安装方法,包括以下步骤:

26.步骤一、在锚链舱壁1沿竖向开设两个长方形的舱壁开孔2,两个舱壁开孔2平行设置,两个舱壁开孔2之间的间距满足人员攀爬的要求,舱壁开孔2中不设置任何的钢结构阻碍。

27.步骤二、制作密封支撑机构3;所述密封支撑机构3包括外部封板5、上封板6、下封板7、左封板8及右封板9,所述外部封板5为长方形,所述上封板6、所述下封板7、所述左封板8、所述右封板9分别与所述外部封板5的四个侧边连接形成带有腔体且一侧开放的立方体结构,密封支撑机构3在组装场地完成所有的焊接工作,下封板7、左封板8、右封板9与外部封板5之间的夹角为90度,下封板7与外部封板5之间的夹角为120度,设置120度的倾斜角避免了人员攀爬时留下的污泥留在密封支撑机构3中。

28.步骤三、焊接踏脚方钢4;沿密封支撑机构3的长度方向等间距设置踏脚方钢4,踏脚方钢4的两端分别与左封板8、右封板9焊接连接,踏脚方钢4的横截面长度为30毫米,宽度为30毫米

29.步骤四、焊接密封支撑机构3;将密封机构镶嵌焊接于所述舱壁开孔2内。脚踏方钢的棱边向上,上封板6、下封板7、左封板8、右封板9伸入锚链舱内部的长度为15毫米,使得所

有角焊缝的两侧形成开敞区域,方便焊接,两个密封机构上的踏脚方钢4交错设置,踏脚方钢4的表面设置有防滑层。

30.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

技术特征:

1.一种船舶锚链舱踏脚装置的安装方法,其特征在于,包括以下步骤:步骤一、在锚链舱壁沿竖向开设两个长方形的舱壁开孔,两个舱壁开孔平行设置;步骤二、制作密封支撑机构;所述密封支撑机构包括外部封板、上封板、下封板、左封板及右封板,所述外部封板为长方形,所述上封板、所述下封板、所述左封板、所述右封板分别与所述外部封板的四个侧边连接形成带有腔体且一侧开放的立方体结构;步骤三、焊接踏脚方钢;沿密封支撑机构的长度方向等间距设置踏脚方钢,踏脚方钢的两端分别与左封板、右封板焊接连接;步骤四、焊接密封支撑机构;将密封机构镶嵌焊接于所述舱壁开孔内。2.如权利要求1所述的一种船舶锚链踏脚装置的安装方法,其特征在于,所述步骤二中,下封板与外部封板之间的夹角为120度。3.如权利要求1所述的一种船舶锚链踏脚装置的安装方法,其特征在于,所述步骤二中,下封板、左封板、右封板与外部封板之间的夹角为90度。4.如权利要求1所述的一种船舶锚链踏脚装置的安装方法,其特征在于,所述步骤三中,踏脚方钢的横截面长度为30毫米,宽度为30毫米。5.如权利要求1所述的一种船舶锚链踏脚装置的安装方法,其特征在于,所述步骤三中,脚踏方钢的棱边向上。6.如权利要求1所述的一种船舶锚链脚踏装置的安装方法,其特征在于,所述步骤四中,两个密封机构上的踏脚方钢交错设置。7.如权利要求1所述的一种船舶锚链脚踏装置的安装方法,其特征在于,所述步骤四中,上封板、下封板、左封板、右封板伸入锚链舱内部的长度为15毫米。8.如权利要求1所述的一种船舶锚链脚踏装置的安装方法,其特征在于,所述步骤三中,踏脚方钢的表面设置有防滑层。

技术总结

本发明提供一种船舶锚链舱踏脚装置的安装方法,包括以下步骤:步骤一、在锚链舱壁沿竖向开设两个长方形的舱壁开孔,两个舱壁开孔平行设置;步骤二、制作密封支撑机构;所述密封支撑机构包括外部封板、上封板、下封板、左封板及右封板,所述外部封板为长方形,所述上封板、所述下封板、所述左封板、所述右封板分别与所述外部封板的四个侧边连接形成带有腔体且一侧开放的立方体结构;步骤三、焊接踏脚方钢;沿密封支撑机构的长度方向等间距设置踏脚方钢;步骤四、焊接密封支撑机构;将密封机构镶嵌焊接于所述舱壁开孔内。本发明锚链舱的舱壁上仅开设两条长方形的舱壁开孔,避免了数十个踏脚孔的边缘打磨工作,焊接简易且工作量小。焊接简易且工作量小。焊接简易且工作量小。

技术研发人员:徐凯 史中华 刘林 张伟

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:2021.10.15

技术公布日:2022/1/6