1.本实用新型涉及一种利用拓扑优化方法设计的圆筒形浮体水平桁结构,属于船舶与海洋工程领域。

背景技术:

2.海洋石油由于储量丰富,近些年针对海洋石油的开采不断增加,但是由于海洋环境复杂,开采难度较大,导致开采成本较高,极大限制了海洋石油的开采。因此,设计出更为优化的海洋石油开采装备显得越来越重要。

3.目前世界上较为主流的海洋石油开采设备主要有海洋平台以及浮体。其中,圆筒形浮体与常规船型的浮体相比,具有更好的水动力性能,且不依赖于单点转塔设备,近些年来越来越受到海洋设计从业者的亲睐。但是圆筒形浮体的结构形式如何优化,才能使圆筒形浮体在具备更好的结构强度和刚度性能基础上,重量更轻更具经济性优势,变成一个非常棘手的问题。

4.对于圆筒形浮体的结构设计来说,外形导致的受力形式与传统船型具有较大的不同,深舱局部强度替代总纵强度成为浮体的主控载荷,布置于舱壁的水平桁作为支撑深舱垂直扶强材的强构件,局部设计载荷很大,还需要传递外部波浪及内部深舱的压力。另外,检验通道的贯通需要在水平桁上开孔,会造成水平桁开口角隅局部结构应力集中问题,给水平桁结构设计带来很多挑战。

5.目前采用常规技术,根据舱室布置直接对水平桁进行构件尺寸设计并对局部应力较大区域加强,未考虑到结构有效的应力传递路径,由此带来如下问题:1. 水平桁跨距较大,构件尺寸要求很大;2.水平桁应力分布不均衡,集中在开口周围及过渡肘板趾端,且舱壁变形较大,结构强度和疲劳性能有待提高;3.以上两点造成结构钢料重量较大,成本较高,货油舱储量指标降低。

6.综上所述,目前圆筒形浮体的主要存在的问题是常规方法设计的水平桁结构不适用于圆筒形浮体的问题。

技术实现要素:

7.本实用新型要解决的技术问题是:圆筒形浮体内部舱壁水平桁结构形式设计较为常规,造成水平桁结构未得到有效利用,结构重量太重且具有局部应力集中。

8.为了解决上述技术问题,本实用新型的技术方案是提供了一种圆筒型浮体水平桁优化结构,所述圆筒型浮体包括由外至内布置的外压载水舱、油舱、内压载水舱或内油舱、以及月池或中间空舱,外压载水舱与油舱之间通过压载水舱内板兼油舱外板分隔,油舱与内压载水舱或内油舱之间通过油舱内板分隔,内压载水舱或内油舱与月池或中间空舱之间通过月池区域舱壁板分隔,外压载水舱外设有浮体压载水舱外板,由舱壁一将外压载水舱分割为2n个子外压载水舱,由舱壁二将油舱分割为n个货油舱,n≥2,其特征在于,所述水平桁优化结构包括设置在每个子外压载水舱内的一道径向垂直开孔舱壁结构,设置在每个径

向垂直开孔舱壁结构上的一段水平桁一,设置在每个舱壁二上的背肘板,设置在每个舱壁二上的一段水平桁二。

9.优选地,所述n个货油舱沿着圆筒型浮体中心等角度布置。

10.优选地,n个所述水平桁二沿着圆筒型浮体中心等角度布置。

11.优选地,所述径向垂直开孔舱壁结构及其上的所述水平桁一位于每个所述子外压载水舱的中间。

12.优选地,所述背肘板上设有斜撑一。

13.优选地,在所述水平桁二上靠近所述压载水舱内板兼油舱外板处设有斜撑二。

14.优选地,所述斜撑二的一端支撑于所述径向垂直开孔舱壁结构与所述压载水舱内板兼油舱外板相交处,另一端支撑于所述舱壁二与所述斜撑一的交叉处。

15.优选地,所述斜撑二与所述压载水舱内板兼油舱外板布置角度范围为120

°

~135

°

。

16.优选地,所述斜撑二、所述舱壁二与所述压载水舱内板兼油舱外板围成的封闭区域设置有开口一。

17.优选地,所述背肘板设置有开口二。

18.与现有技术相比,本实用新型具有如下有益效果:

19.1)按照应力传递路径优化的水平桁结构极大优化了船体重量,根据初步估计,优化后的水平桁整体重量与优化前的水平桁结构总重量相比,相当的结构应力水平下,重量降低了30%~40%;

20.2)按照应力传递路径优化的水平桁结构极大优化了船体的应力分布以及应力极值,有效分解了结构的应力集中现象,应力分布更加平均,并减小了水平桁开口角隅的应力集中问题,构件同厚度下,应力减小20%~40%;

21.3)水平桁的开口结构可以设置为梯道开口,极大优化了浮体的总布置以及结构设计。

附图说明

22.图1为圆筒形浮体侧视图及水平桁布置图;

23.图2为水平桁与舱壁布置关系图(图1局部详图);

24.图3为舱室布置图;

25.图4为常规圆筒形浮体加强方式;

26.图5为有限元模拟的应力传递路径;

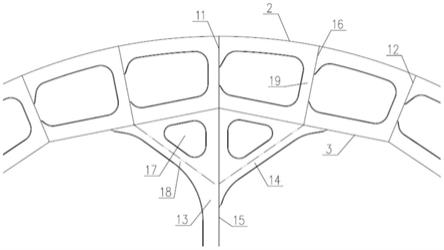

27.图6为水平桁优化结构;

28.图7为水平桁结构1最终优化布置图。

具体实施方式

29.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

30.结合图1及图2,水平桁结构1按照船体舱壁旋转一致布置,每层水平桁结构1与船体舱壁围成的开孔结构,在水平方向的位置固定,可作为浮体的梯道,优化了浮体的总布置以及结构设计。本实施例中,通过浮体压载水舱外板2、压载水舱内板兼油舱外板3、油舱内板4及月池区域舱壁板5将圆筒形浮体内部舱室分隔为外压载水舱、油舱、内压载水舱以及月池(或无月池的中间空舱,本实施例以月池为例进一步说明本实用新型)。图2中,序号6、7、8为无内压载水舱或内油舱布置的舱壁示意,其中,6为月池舱壁板,7为压载水舱内板兼油舱外板,8为浮体压载水舱外板。

31.结合图3,水平桁的优化结构数量及分布按照圆筒浮体的舱室布置确定,其中,本实施例提出的圆筒型浮体的油舱被舱壁二15分隔为8个货油舱,8个货油舱沿着圆筒中心等角度布置。并且由舱壁一11、12将外压载水舱分割为16 个子外压载水舱。

32.如图4所示,常规的圆筒形浮体加强方式为:对于外压载水舱,加强形式主要是桁材加肘板形式,比如在相邻的舱壁一11、舱壁一12以及浮体压载水舱外板2、压载水舱内板兼油舱外板3空间内设置水平桁结构。然后在外压载水舱外设置肘板14,保证舱壁在受到载荷作用时能够有足够的刚度。这种方式的结构一般也能满足强度要求,但是由于未考虑载荷作用到圆筒浮体的传递路径,因此为了保证结构强度以及刚度,一般结构构件尺寸较大,冗余的船体构件重量较多,极大增加了船体重量。

33.本实用新型通过船级社认可的有限元软件按照设定的装载工况进行模拟计算,得到应力传递路径,并根据传递路径设置加强的水平桁结构。本实用新型优化的水平桁结构主要分布在油舱内,并对压载水舱形成有效支撑。图5示意了在设计工况下的水平桁的应力传递路径,并在充分考虑应力传递路径的条件下,得到的舱室结构如图6所示。

34.根据图6,在舱壁一11、舱壁一12、浮体压载水舱外板2以及压载水舱内板兼油舱外板3空间内增设一道径向垂直开孔舱壁结构16,并径向垂直开孔舱壁结构16上增设一段水平桁一19,能够有效增加外板强构件支撑刚度,并有效传递外板水压和压载水舱及油舱的深舱载荷。另外,在舱壁二15的水平桁二13 上靠近压载水舱内板兼油舱外板3处设置一斜撑二18。水平桁二13为8个,且沿着圆筒中心等角度布置。斜撑二18一端支撑于径向垂直开孔舱壁结构16 与压载水舱内板兼油舱外板3相交处,另一端支撑于舱壁二15与其背上的肘板 14所设置的斜撑一的交叉处。斜撑二18与压载水舱内板兼油舱外板3布置角度范围为120

°

~135

°

。斜撑二18、舱壁二15以及压载水舱内板兼油舱外板3 围成封闭区域设置有开口一,该开口一处可以设置为检修通道开口。舱壁二15 的背肘板14有同样的斜撑一14及开口二,优化了浮体的布置以及结构设计。

35.本实用新型设置两段水平桁(水平桁一19及水平桁二13),在每一压载水舱中间设置一段径向垂直开孔舱壁结构16及其水平桁一19;在为外压载水舱提供支撑的内压载水舱外部设置另外一段水平桁,即水平桁二13。上述两段水平桁角度范围为120

°

~135

°

。