1.本发明涉及船舶技术领域,尤其涉及一种船用减振降噪结构板的设计方法和船舶。

背景技术:

2.船舶在航行时,船上设备在工作过程中会产生会振动和响声,从而给船上人员带来不舒适的感觉,影响船员和乘客的体验。但是在船舶航行过程中,为了保证船舶的正常运转和安全,相关设备又需要处在工作状态。因此需要在船上设置相应的装置,来降低振动和噪音水平。

3.振动和噪音是两种不同的影响方式,通常都是针对不同问题采用不同的处理方式。例如振动问题,通常采用增加结构板,以增加结构刚度和改变结构的固有频率,从而避开结构共振;噪音问题,通常敷设防火隔音棉,以吸收声音。但是对于一些设备,有时会同时产生振动和噪音,例如风机,目前常规的处理方式是分别增加结构板和防火隔音棉,但是增加结构板和防火隔音棉之间本身会存在干涉,除此之外,需要的修改空间也比较大,影响设备的正常使用和安全,耗用的成本也高。

4.因此,需要一种船用减振降噪结构板的设计方法和船舶来解决上述技术问题。

技术实现要素:

5.本发明的目的在于提供一种船用减振降噪结构板的设计方法和船舶,能够起到减振降噪的同时,降低投入成本。

6.为达此目的,本发明采用以下技术方案:

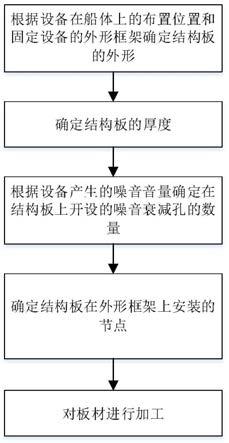

7.一种船用减振降噪结构板的设计方法,包括如下步骤:

8.s1、根据设备在船体上的布置位置和固定所述设备的外形框架确定结构板的外形;

9.s2、确定所述结构板的厚度;

10.s3、根据所述设备产生的噪音音量确定在所述结构板上开设的噪音衰减孔的数量;

11.s4、确定所述结构板在所述外形框架上安装的节点;

12.s5、对板材进行加工。

13.进一步地,所述步骤s1中,还包括根据所述结构板的外形确定在所述结构板上布置的加强筋的数量。

14.进一步地,所述步骤s2中,根据所述设备产生的激振力的大小设计所述结构板的厚度。

15.进一步地,所述步骤s2中,根据所述设备产生的激振力的大小设计所述加强筋的厚度和在所述结构板上安装的位置。

16.进一步地,所述加强筋为扁铁、扁球钢或者角钢。

17.进一步地,所述设备上设置有检测传感器,所述检测传感器用于实时监测所述设备的激振力。

18.进一步地,所述步骤s3中,根据所述设备产生的噪声的气流的传播路径确定在所述结构板上开设的噪音衰减孔的位置。

19.进一步地,所述步骤s3中,所述噪音衰减孔的孔壁面为粗糙面,在所述噪音衰减孔中设置有防火隔音棉。

20.进一步地,所述步骤s5中,根据设计好的所述结构板进行三维建模,并利用三维的模型生成加工指令,利用数控机床对所述板材进行加工。

21.一种船舶,包括结构板,利用如上所述的船用减振降噪结构板的设计方法对所述结构板进行设计。

22.本发明的有益效果:

23.本发明所提供的一种船用减振降噪结构板的设计方法,根据设备的布置位置和设备的外形框架确定结构板的外形,确定结构板的厚度,根据设备的噪音音量确定在结构板上开设的噪音衰减孔的数量,然后确定在外形框架上的安装的节点,对板材进行下料加工。利用结构板本身的刚度改变设备带来的振动的频率,从而避免共振,起到减振的效果,利用设置在结构板上的噪音衰减孔对设备产生的噪音进行衰减,从而在不安装防火隔音棉的情况下,可以降低噪音。本技术中设计的结构板能够起到减振降噪的作用,无需使用防火隔音棉,从而降低了成本投入。

24.本发明所提供的船舶,包括结构板,结构板采用如上所述的船用减振降噪结构板的设计方法对结构板进行设计,能够起到减振降噪的同时,降低投入成本。

附图说明

25.图1是本发明一种船用减振降噪结构板的设计方法得流程图;

26.图2是本发明一种船用减振降噪结构板的布置图;

27.图3是本图2中a

‑

a向视图。

28.图中:

29.1、结构板;11、噪音衰减孔;2、加强筋;3、设备;4、外形框架。

具体实施方式

30.下面结合附图和实施方式进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

33.船舶在航行时,船上设备在工作过程中会产生会振动和响声,从而给船上人员带来不舒适的感觉,影响船员和乘客的体验。但是在船舶航行过程中,为了保证船舶的正常运转和安全,相关设备又需要处在工作状态。因此需要在船上设置相应的装置,来降低振动和噪音水平。

34.为了能够实现减振降噪的同时,降低投入成本,如图1

‑

图3所示,本发明提供一种船用减振降噪结构板的设计方法。船用减振降噪结构板的设计方法,包括如下步骤:

35.s1、根据设备3在船体上的布置位置和固定设备3的外形框架4确定结构板1的外形;具体地,根据安装设备3的外形框架4即可确定出结构板1的长宽尺寸。

36.s2、确定结构板1的厚度;由于结构板1的厚度直接影响到结构板1的刚度,从而影响到改变振动频率的效果。在本实施例中,根据设备3产生的激振力的大小设计结构板1的厚度。

37.s3、根据设备3产生的噪音音量确定在结构板1上开设的噪音衰减孔11的数量;

38.s4、确定结构板1在外形框架4上安装的节点;具体地,结构板1焊接在外形框架4上,保证结构板1与外形框架4固定连接的稳定性,即使设备3产生的振动较大,也不会与外形框架4脱离连接。

39.s5、对板材进行加工。

40.利用结构板1本身的刚度改变设备3带来的振动的频率,从而避免共振,起到减振的效果,利用设置在结构板1上的噪音衰减孔11对设备3产生的噪音进行衰减,从而在不安装防火隔音棉的情况下,可以降低噪音。本技术中设计的结构板1能够起到减振降噪的作用,无需使用防火隔音棉,从而降低了成本投入。

41.进一步地,步骤s1中,还包括根据结构板1的外形确定在结构板1上布置的加强筋2的数量。通过在结构板1上布置加强筋2,通过设置加强筋2能够进一步提升结构板1的强度和刚度,从而能够更好地起到改变震动频率的效果。

42.进一步地,步骤s2中,根据设备3产生的激振力的大小设计加强筋2的厚度和在结构板1上安装的位置。通过上述方式,可以优化加强筋2的布置,优化加强筋2的尺寸。在本实施例中,加强筋2在结构板1的一侧间隔布置,间隔为600mm。在其他实施例中,也可以根据设备3的激振力进行设置,在此不做过多限制。

43.具体地,加强筋2为船厂常用的扁铁、扁球钢或者角钢。

44.进一步地,设备3上设置有检测传感器,检测传感器用于实时监测设备3的激振力。具体地,检测传感器可以采用压力传感器,压力传感器实时采集设备3工作过程中产生的激振力,根据激振力的大小确定结构板1和加强筋2的厚度,激振力大结构板1和加强筋2的厚度就相应大一些,反之,就小一些。通过监测激振力可以为设计结构板1和加强筋2提供准确的参数。

45.进一步地,步骤s3中,根据设备3产生的噪声的气流的传播路径确定在结构板1上开设的噪音衰减孔11的位置。通过上述设置,可以直接利用噪声衰减孔11对噪声进行衰减,

从而降低噪声的音量,降低噪声造成的影响。具体地,噪声衰减孔11的孔径为100mm,间隔100mm布置,且相邻的噪声衰减孔11错位布置,结构板1设置在设备3的正上方。在其他实施例中,可以根据实际的需要调整噪声衰减孔11的布置和孔径,在此不做限制。

46.进一步地,步骤s3中,噪音衰减孔11的孔壁面为粗糙面,在噪音衰减孔11中设置有防火隔音棉。利用粗糙的壁面对噪声进行漫反射,在反复反射的过程中对噪声起到衰减的作用,在噪声衰减孔11中设置有防火隔音棉能够对噪声进行吸收,进一步提升噪声的衰减效果。

47.进一步地,步骤s5中,根据设计好的结构板1进行三维建模,并利用三维的模型生成加工指令,利用数控机床对板材进行加工。通过上述方式,能够降低加工的难度,便于快速加工,提升加工板材的效率。

48.本实施例还提供了一种船舶,包括结构板1,利用如上的船用减振降噪结构板1的设计方法对结构板1进行设计,能够起到减振降噪的同时,降低投入成本。

49.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。