1.本发明涉及机械设备技术领域,尤其涉及一种水下设备抛载装置。

背景技术:

2.现有水下设备抛载装置是由控制器,动力源,执行机构,载荷连接件等组成。加入深度传感器,计时器,智能控制器就可组成智能抛载装置。广泛用于auv(autonomous underwater vehicle,自主式水下航行器),uuv(unmanned underwater vehicle,无人水下航行器)等需要在水下紧急减重的水下无人智能设备。

3.现有水下设备抛载装置存在如下缺陷:

4.抛载装置影响设备本身的流体力学性能。且结构尺寸较大,难以适配小型水下设备;载荷定位方法欠佳,接触面过多;因机构为应急抛载使用,因此使用频率较低,在水中出现腐蚀,附着物等情况下不易脱落;使用弹簧作为触发机构之一,在低使用频率且长期处于水下状态时,易失效;对于抛载时设备的姿态要求较高,载荷只能轴向脱落,当抛载时载荷轴向与竖直方向夹角过大时,重力方向在轴向上的投影较小,有可能不足以克服本身的惯性和摩擦力。此时将不能释放载荷达到抛载的目的。

技术实现要素:

5.本发明要解决的技术问题是减小抛载装置对设备流体力学性能影响及提高抛载性能,本发明提出一种水下设备抛载装置。

6.根据本发明实施例的水下设备抛载装置,所述抛载装置固定于水下设备,所述抛载装置安装有载荷,并可将所述载荷释放,所述抛载装置的延伸方向与所述水下设备的延伸方向所在的平面平行,所述抛载装置包括:

7.基座;

8.载荷连接组件,设于所述基座,用于安装所述载荷;

9.执行机构,设于所述基座,所述执行机构与所述载荷连接组件配合,所述执行机构具有锁止状态和释放状态,当所述执行机构处于所述锁止状态时,所述执行机构与所述载荷连接组件相抵,以固定所述载荷;当所述执行机构处于所述释放状态时,所述执行机构与所述载荷连接组件脱离,以释放所述载荷;

10.动力装置,所述动力装置设于所述基座,用于为所述执行机构提供动力,以使所述执行机构在所述锁止状态和所述释放状态间切换。

11.根据本发明的一些实施例,所述载荷连接组件包括:

12.载荷限位件,所述载荷限位件与所述执行机构配合;

13.载荷连接件,用于安装所述载荷,所述载荷连接件通过套筒与所述载荷限位件连接。

14.在本发明的一些实施例中,所述载荷限位件为“十”字型,所述基座朝向所述载荷限位件的一侧设有多个第一配合斜面,所述载荷限位件设有多个第二配合斜面,多个所述

第一配合斜面与多个所述第二配合斜面一一对应配合。

15.根据本发明的一些实施例,所述基座设有非固铰链板,所述载荷限位件与所述非固铰链板的枢转轴的部分外周壁配合。

16.在本发明的一些实施例中,所述执行机构包括:

17.曲柄滑块机构,所述曲柄滑块机构的一端与所述动力装置连接,以由所述动力装置驱动运动,所述曲柄滑块机构的另一端与所述载荷连接组件配合。

18.根据本发明的一些实施例,所述曲柄滑块机构包括:

19.连接臂,所述连接臂与所述动力装置的输出轴连接;

20.双头铰链杆,所述双头铰链杆的其中一端与所述连接臂铰接;

21.滑块,所述滑块与所述双头铰链杆的另一端铰接;

22.载荷夹紧件,与所述滑块连接,所述载荷夹紧件与所述载荷连接组件配合。

23.在本发明的一些实施例中,所述载荷夹紧件包括:

24.主体部,所述主体部可枢转设于所述基座,所述主体部设有滑槽,所述滑块具有与所述滑槽相适配的配合轴;

25.止抵部,与所述载荷连接组件相抵。

26.根据本发明的一些实施例,所述基座设有夹紧件托板,所述夹紧件托板限定出活动空间,所述载荷夹紧件至少部分位于所述活动空间内。

27.在本发明的一些实施例中,所述执行机构还包括:顶珠,所述顶珠与所述曲柄滑块机构连接,当所述曲柄滑块机构运动时,拉动所述顶珠挤压所述载荷连接组件,以使所述载荷连接组件与所述基座分离。

28.根据本发明的一些实施例,所述基座设有导引斜面,当所述曲柄滑块机构拉动所述顶珠时,所述顶珠沿所述导引斜面的延伸方向挤压所述载荷连接组件。

29.本发明提出的水下抛载装置具有如下优点:

30.抛载装置由动力装置、执行机构、载荷连接件横向连接组成,采用小型化设计,对搭载的水下设备本身流体力学性能影响较小,适用于小型水下设备的仓外安装;运用“十”字倒角载荷定位限位方法、非固铰链载荷卡紧方法有利于保证载荷顺利释放,并且对于抛载时设备的姿态要求低;采用重力、推力两种力作为抛载直接动力,有助于提高抛载稳定性和成功率。

附图说明

31.图1为现有技术中水下设备抛载装置结构示意图;

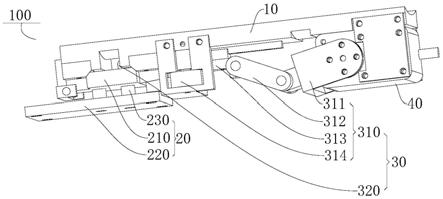

32.图2为根据本发明实施例的水下设备抛载装置的结构示意图;

33.图3为根据本发明实施例的水下设备抛载装置的剖视图;

34.图4为根据本发明实施例的水下设备抛载装置的局部结构示意图;

35.图5为根据本发明实施例的水下设备抛载装置局部结构示意图;

36.图6为根据本发明实施例的水下设备抛载装置的局部结构放大图;

37.图7为根据本发明实施例的水下设备抛载装置的结构示意图;

38.图8为根据本发明实施例的水下设备抛载装置局部结构示意图;

39.图9为根据本发明实施例的水下设备抛载装置的局部结构放大图;

40.图10为根据本发明实施例的滑块和载荷夹紧件配合示意图。

41.附图标记:

42.抛载装置100,

43.基座10,第一配合斜面110,非固铰链板120,枢转轴121,夹紧件托板130,活动空间v1,导引斜面140,

44.载荷连接组件20,载荷限位件210,第二配合斜面211,载荷连接件220,套筒230,

45.执行机构30,曲柄滑块机构310,连接臂311,c性架301,单铰链杆302,双头铰链杆312,滑块313,配合轴3130,载荷夹紧件314,主体部3141,滑槽3140,止抵部3142,顶珠320,

46.动力装置40。

具体实施方式

47.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如后。

48.图1为现有技术中水下设备抛载装置结构示意图,如图1所示:现有水下设备抛载装置多采用将动力源释放轴1,执行机构钢珠8和抛载载荷压载7纵向放置。当释放轴1触发上移后,钢球8在重力的影响下移位,导致卡紧载荷的结构破坏,从而依靠重力进行将压载7进行抛载。

49.上述方案中,因为动力源、执行机构和载荷处于同一纵轴,因此,若将抛载机构安装在水下智能设备的外部将影响设备本身的流体力学性能。且结构尺寸较大,难以适配小型水下设备。

50.针对上述问题,本发明提出一种水下装备抛载装置100,根据本发明实施例的水下设备抛载装置100,抛载装置100固定于水下设备,抛载装置100安装有载荷,并可将载荷释放,抛载装置100的延伸方向与水下设备的延伸方向所在的平面平行。

51.需要说明的是,水下设备的延伸方向可以理解为水下设备的长度方向,水下设备的延伸方向所在的平面可以理解为平行于水平方向的平面。例如,抛载装置100可以平行于水下设备的长度方向安装于水下设备,当然,抛载装置100也可以平行于水下设备的宽度方向或其他水平方向安装于水下设备。

52.相较于现有技术中,抛载装置的延伸方向垂直于水下设备的延伸方向,本发明通过设置抛载装置100的延伸方向与水下设备的延伸方向所在的平面平行,可以降低抛载装置100对水下设备的流体力学性能影响,减少水下设备的行驶阻力。

53.如图2和图3所示,抛载装置100包括:基座10、载荷连接组件20、执行机构30和动力装置40。

54.其中,载荷连接组件20设于基座10,用于安装载荷。

55.执行机构30设于基座10,执行机构30与载荷连接组件20配合,执行机构30具有锁止状态和释放状态,当执行机构30处于锁止状态时,执行机构30与载荷连接组件20相抵,以固定载荷;当执行机构30处于释放状态时,执行机构30与载荷连接组件20脱离,以释放载荷。

56.动力装置40设于基座10,用于为执行机构30提供动力,以使执行机构30在锁止状态和释放状态间切换。

57.根据本发明实施例的水下设备抛载装置100,抛载装置100由动力装置40、执行机构30、载荷连接件220横向连接组成,采用小型化设计,具备可仓外安装,且对流体力学性能影响较小、抛载时设备姿态要求低、抛载稳定性强等优点。

58.根据本发明的一些实施例,如图2和图3所示,载荷连接组件20包括:载荷限位件210和载荷连接件220。

59.其中,载荷限位件210与执行机构30配合,载荷连接件220用于安装载荷,载荷连接件220通过套筒230与载荷限位件210连接。

60.在本发明的一些实施例中,如图4和图5所示,载荷限位件210为“十”字型,基座10朝向载荷限位件210的一侧设有多个第一配合斜面110,载荷限位件210设有多个第二配合斜面211,多个第一配合斜面110与多个第二配合斜面211一一对应配合。

61.根据本发明的一些实施例,如图8和图9所示,基座10设有非固铰链板120,载荷限位件210与非固铰链板120的枢转轴121的部分外周壁配合。

62.需要说明的是,抛载装置100综合利用非固铰链板120载荷卡紧的安装方式及“十”字倒角载荷定位限位的载荷定位方式,提高了载荷连接组件20及载荷固定的牢固性和可靠性。

63.在本发明的一些实施例中,如图2所示,执行机构30包括:曲柄滑块机构310,曲柄滑块机构310的一端与动力装置40连接,以由动力装置40驱动运动,曲柄滑块机构310的另一端与载荷连接组件20配合。

64.根据本发明的一些实施例,如图2和图3所示,曲柄滑块机构310包括:连接臂311、双头铰链杆312、滑块313和载荷夹紧件314。

65.其中,连接臂311与动力装置40的输出轴连接,双头铰链杆312的其中一端与连接臂311铰接,滑块313与双头铰链杆312的另一端铰接。载荷夹紧件314与滑块313连接,载荷夹紧件314与载荷连接组件20配合。

66.在本发明的一些实施例中,如图10所示,载荷夹紧件314包括:主体部3141和止抵部3142。

67.其中,主体部3141可枢转设于基座10,主体部3141设有滑槽3140,滑块313具有与滑槽3140相适配的配合轴3130。止抵部3142与载荷连接组件20相抵。

68.根据本发明的一些实施例,如图7所示,基座10设有夹紧件托板130,夹紧件托板130限定出活动空间v1,载荷夹紧件314至少部分位于活动空间v1内。

69.在本发明的一些实施例中,如图5和图6所示,执行机构30还包括:顶珠320,顶珠320与曲柄滑块机构310连接,当曲柄滑块机构310运动时,拉动顶珠320挤压载荷连接组件20,以使载荷连接组件20与基座10分离。进一步地,如图5和图6所示,基座10设有导引斜面140,当曲柄滑块机构310拉动顶珠320时,顶珠320沿导引斜面140的延伸方向挤压载荷连接组件20。

70.可以理解的是,在释放载荷时,通过曲柄滑块机构310拉动顶珠320下压载荷连接组件20,可以通过重力和顶部推力双抛载动力作为抛载直接动力,避免载荷连接组件20长期未使用与基座10粘接,提高了载荷释放的可靠性。

71.下面参照附图以一个具体的实施例详细描述根据本发明的水下设备抛载装置100。值得理解的是,下述描述仅是示例性描述,而不应理解为对本发明的具体限制。

72.本发明的目的是提供一种水下设备的应急抛载装置100。抛载装置100可以安装于auv等水下设备上,安装方式分为两种:第一是孔位安装,第二是绑带安装。孔位安装适用于水下设备预留安装孔的情况,该方法安装稳定性强,且能保证安装位置精度。开孔位置位于基座10上,如图5所示。绑带安装适用于无安装孔位的情况,绑带穿过预留的绑带位置,绑在水下设备上。该方法有利于调整抛载装置100位置,辅助完成设备配平。

73.如图2和图3所示,抛载装置100包括动力装置40、执行机构30和载荷连接组件20以及载荷,抛载装置100采用横向连接方式。在载荷连接组件20上用螺钉安装载荷块,可以依据需要安装数目不等的载荷。安装载荷时从舵机方向安装,安装过多则向后继续安装,该安装方式使得载荷对于非固铰链的力矩最大化,有利于放大载荷重力对于抛载过程中的作用。布放载荷过程中套筒230发挥定位作用,避免载荷与执行机构30产生干涉。

74.如图2和图3所示,动力装置40可以为舵机,执行机构30由一套曲柄滑块机构310和顶珠320部分组成。载荷连接组件20包括:载荷限位件210、载荷连接件220和套筒230,由螺钉将载荷限位件210、套筒230、载荷连接件220串联成一个刚性整体。

75.载荷通过与载荷连接件220连接、定位,由执行机构30夹紧来安装在抛载装置100上。

76.如图2和图3所示,舵机安装在基座10上,提供抛载动力。

77.如图2和图3所示,执行机构30包括:曲柄滑块机构310和顶珠320。其中,曲柄滑块机构310包括:连接臂311、双头铰链杆312、滑块313和载荷夹紧件314。连接臂311由c形架301和单铰链杆302组成,c形架301和舵机轴刚性连接,单铰链杆302和c形架301刚性连接,双头铰链杆312和单铰链杆302铰链,滑块313和双头铰链杆312铰链。

78.如图10所示,载荷夹紧件314包括:主体部3141和止抵部3142。

79.其中,主体部3141可枢转设于基座10,主体部3141设有滑槽3140,滑块313具有与滑槽3140相适配的配合轴3130,滑块313和载荷夹紧件314通过配合轴3130和滑槽3140配合。如图7所示,载荷夹紧件314和夹紧件托板130铰链。如图2所示,顶珠320和载荷夹紧件314由线绳连接。

80.如图8和图9所示,非固铰链板120由螺钉连接在基座10上提供一个非固铰链。如图4和图5所示,基座10下方通过螺钉固定有四个载荷限位块,每个载荷限位块均设置有第一配合斜面110,载荷限位件210为“十”字形,载荷限位件210设有对应适配的第二配合斜面211。

81.抛载装置100的工作原理为:

82.当动力装置40舵机旋转时,带动曲柄滑块机构310运动,使得滑块313向舵机方向运动,从而带动载荷夹紧件314绕轴旋转,从载荷限位件210下方抽离。载荷夹紧件314抽离的同时,由连接线绳带动顶珠320向舵机方向运动。

83.当需要抛载时,控制器发出抛载指令,由动力装置40响应指令后提供扭矩,带动执行机构30运动。当执行机构30运动时动载荷夹紧件314绕轴旋转,导致载荷限位机构产生多余自由度,在重力的作用下可以绕非固铰链部分旋转。

84.非固铰链如图8和图9所示,枢转轴121和非固铰链板120连接,提供一个可以定位和夹紧的半圆柱,半圆柱与载荷限位件210配合但不连接,限制于轴垂直方向的旋转自由度,与载荷夹紧件314共同限制轴向旋转自由度。

85.当载荷限位件210没有半圆柱轴向窜动、旋转和向上平移运动的自由度时,可以夹紧。当载荷夹紧件314运动的同时带动顶珠320运动,顶珠320运动时对载荷限位件210产生向下的推力。目的是防止由于长时间接触从而产生的零件间粘连现象所导致重力抛载失效问题。

86.如图9所示。当抛载装置100需要执行夹紧任务时,控制器发出夹紧指令,动力装置40响应指令,反向旋转,带动执行机构30向远离舵机的方向运动,利用载荷夹紧件314和载荷限位件210的楔形角配合实现夹紧。在夹紧时,载荷限位件210持续对抗载荷的重力,夹紧件托板130负责对其进行支撑,防止力加载于滑轨和舵机上。

87.本发明的定位方法是利用“十”字倒角定位,如图4和图5所示。四件载荷限位块在基座10上组合安装,倒角方向向心,可以组成“十”字形槽,配合载荷限位件210则可以进行定位。可限制四个自由度:三个平移自由度和纵轴的旋转自由度。

88.本发明提出的水下抛载装置100具有如下优点:

89.抛载装置100由动力装置40、执行机构30、载荷连接件220横向连接组成,采用小型化设计,对搭载的水下设备本身流体力学性能影响较小,适用于小型水下设备的仓外安装;运用“十”字倒角载荷定位限位方法、非固铰链载荷卡紧方法有利于保证载荷顺利释放,并且对于抛载时设备的姿态要求低;采用重力、推力两种力作为抛载直接动力,有助于提高抛载稳定性和成功率。

90.通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。