1.本技术涉及船舶锚泊设备加工的领域,尤其是涉及一种四爪折叠锚的生产工艺。

背景技术:

2.锚一般指船锚,是锚泊设备的主要部件。铁制的停船器具,用铁链连在船上,把锚抛在水底,可以使船停稳。目前普遍使用的锚通常为一个固定的整体,其不需要使用时,收纳在船舶上占用的空间体积较大,对船员的日常生活造成不便的影响,而折叠锚的产生便可以轻松解决传统锚存放空间大的问题。

3.参照图1和图2,目前的折叠锚5一般均包括锚杆51,锚杆51的下端固接十字块52,十字块52包括两端呈正方型状的矩形块521,矩形块521的各侧壁均固接有连接块522,各连接块522远离矩形块521的一端均开设有插槽523,插槽523内均插设有锚翅53,十字块52对应插槽523的位置开设贯穿十字块52的插孔524,插孔524插接有固定于十字块52的转动轴,锚翅53插设于插槽523内的一端开设有通孔531,转动轴穿过通孔531,从而实现锚翅53能够驱动锚杆51方向转动,进而实现锚翅53的折叠。目前对此种折叠锚5在生产时,首先要将一锚翅53的通孔531一端插设于十字块52的一插槽523内与插孔524对应,再取转动轴,将转动轴依次穿过插孔524以及通孔531,实现锚翅53与十字块52的连接,最后由工作人员将转动轴的凸出于十字块52的两端砸扁形成直径大于插孔524的凸点,进而防止转动轴从十字块52上脱落,然后重复上述步骤分别对十字块52的其他各端分别采用相同的方式连接锚翅53与十字块52,进而完成折叠锚5的加工。

4.针对上述中的相关技术,发明人认为存在有现有的锚杆下端十字块与锚翅连接时,在分别将各锚翅的通孔与十字块各端的插孔内插设转动轴后,需要工作人员多次翻转十字块与锚翅对转动轴的两端砸扁,且由于锚翅与十字块的重量较大,形状较为不规则,工作人员的操作极为繁琐且劳动强度较高。

技术实现要素:

5.为了解决锚翅与十字块连接的操作繁琐,劳动强度高,本技术提供锚翅拼接设备及应用该设备的折叠锚生产工艺。

6.第一方面,本技术提供一种锚翅拼接设备,采用如下的技术方案:一种锚翅拼接设备,包括底座,所述底座的中心位置设置固定座,固定座上侧开设有与十字块的矩形块一端形状相同的定位槽,所述底座上侧对应定位槽的各拐角处均滑移有能够同时趋向固定座中心位置运动的方形顶块,所述方形顶块各侧边的长度方向与定位槽对应的各侧边的长度方向相同。

7.通过采用上述技术方案,在完成锚翅与十字块的拼接时,将转动轴插设于各十字块的插孔以及各锚翅通孔内后,可以直接通过多个顶块同步完成转动轴各端凸点的成型,进而一次性完成十字块与转动轴的固定,操作方便简单,劳动强度。

8.优选的,所述底座对应定位槽的相邻两侧均固接有推动缸,所述推动缸的长度方

向垂直于定位槽的对应侧壁,所述推动缸的伸缩杆朝向固定座并固接有两长度方向与推动缸轴线方向相同的推杆,所述推杆的端部均设置有活动块,各所述活动块均开设有与推杆同轴线设置的上料孔,两活动块的上料孔与置于底座上十字块两侧对应的插孔同轴线设置,所述推杆的一端插设于上料孔内,所述推杆与活动块之间设置有常态下能够拖动活动块趋向远离推杆方向运动的拉簧,所述活动块的上侧开设有与上料孔连通的填料孔。

9.通过采用上述技术方案,将各转动轴置于填料孔内,可以通过两推动缸推动两推杆趋向固定座方向运动,由于拉簧的作用,推杆将直接推动两活动块运动,直至活动块抵接于底座上十字块靠近两活动块的一侧,当活动块抵接于十字块后,活动块无法推动,而推杆推力大于拉簧的拉力,推杆将推动填料孔内的转动轴至十字块的插孔与锚翅的通孔内,实现转动轴的自动装填,然后,推动缸带动推杆回缩,当活动块不再抵接于十字块后,推簧再次作用,即可使活动块与推杆复位,便于下一转动轴的填料。

10.优选的,所述活动块对应填料孔的上侧固接有填料槽。

11.通过采用上述技术方案,通过采用的填料槽,可以实现多个转动轴的存储,当推杆推动活动块内转动轴上料完成退回时,拉簧带动活动块复位,此时,填料槽内的转动轴即可自动通过填料孔落至上料孔内,实现转动轴的自动上料。

12.优选的,所述底座的中部竖直固接有举升缸,所述举升缸的伸缩杆朝上固接于固定座下侧。

13.通过采用上述技术方案,当完成十字块与锚翅的连接后,通过举升缸带动固定座向上运动,能够推动十字块与锚翅脱离底座,便于十字块与锚翅的下料。

14.优选的,所述底座上表面对应底座上各锚翅的相互远离一端均固接有定位板。

15.通过采用上述技术方案,在将锚翅一端插设于十字块的插槽内后,锚翅的另一端可以抵接定位板,从而通过定位板实现锚翅远离十字块一端的定位。

16.优选的,所述底座的上侧固接有支架,支架下侧的对应固定座的位置固接有竖直设置的压持缸,压持缸的伸缩杆朝下设置并固接有与十字块形状相同的压持板。

17.通过采用上述技术方案,在将锚翅置于工作台后,通过压持缸带动压持板向下运动,从而能够使压持板压持于十字块上侧,从而实现十字块的以及锚翅与十字块连接部位的压持,防止锚翅与十字块相对活动。

18.优选的,所述底座的上侧沿各顶块的滑移方向均开设有滑槽,所述顶块的下侧均固接有滑移连接于滑槽的滑块,所述底座的内部开设有与滑槽连通的容腔,所述容腔内转动连接有旋转环,所述旋转环的轴线与底座的中心处于同一直线,所述旋转环的上侧以其轴线固接有涡旋条,所述滑块的下端均开设有滑移连接于涡旋条的弧形槽。

19.通过采用上述技术方案,转动旋转环,通过弧形槽沿涡旋条滑移,同时配合滑块沿滑槽滑移,即可带动各顶块趋向底座的中心位置运动或趋向远离底座的中心位置运动。

20.优选的,所述旋转环的下侧固接有锥齿轮环,所述底座对应旋转环的一侧转动连接有啮合于锥齿轮环的锥齿轮轴,所述底座内设置有能够驱动锥齿轮轴转动的伺服电机。

21.通过采用上述技术方案,伺服电机带动锥齿轮轴转动,即可带动锥齿轮环转动,从而带动旋转环转动,进而带动滑块滑移。

22.第二方面,本技术提供一种应用锚翅拼接设备的折叠锚生产工艺,采用如下的技术方案:

一种应用锚翅拼接设备的折叠锚生产工艺,包括以下步骤:步骤一,分部铸造:分别铸造折叠锚的锚杆、十字块以及锚翅;步骤二,钻孔:分别对十字块各端的插槽位置开设插孔,同时分别对锚翅待插设于插槽内的一端开设通孔;步骤三,拼接锚翅与十字块:1、放置十字块与锚翅,将十字块置于底座的固定座上侧,并使十字块的矩形块下端插设于定位槽内,然后,将各锚翅开设通孔一端插设于十字块的各插槽内;2、插设转动轴,将各转动轴分别插设于十字块各端的插孔与锚翅的通孔内;3、固定转动轴与十字块,同时驱动各顶块趋向相互靠近的方向运动,能够使各顶块相互靠近两侧顶紧十字块上相邻转动轴的相互靠近一端,从而通过多个顶块相互配合完成所有转动轴的端部的顶紧,各顶块继续趋向相互靠近方向运动,即可将各转动轴的端部挤扁形成直径大于插孔直径的凸点,完成转动轴与十字块的固定;步骤四,拼接十字块与锚杆:将十字块的一侧与锚杆固定。

23.通过采用上述技术方案,在完成锚翅与十字块的拼接时,将转动轴插设于各十字块的插孔以及各锚翅通孔内后,可以直接通过多个顶块同步完成转动轴各端凸点的成型,进而一次性完成十字块与转动轴的固定,操作方便简单,劳动强度。

24.综上所述,本技术包括以下至少一种有益技术效果:1.在完成锚翅与十字块的拼接时,将转动轴插设于各十字块的插孔以及各锚翅通孔内后,可以直接通过多个顶块同步完成转动轴各端凸点的成型,进而一次性完成十字块与转动轴的固定,操作方便简单,劳动强度;2.将各转动轴置于填料孔内,可以通过两推动缸推动两推杆趋向固定座方向运动,由于拉簧的作用,推杆将直接推动两活动块运动,直至活动块抵接于底座上十字块靠近两活动块的一侧,当活动块抵接于十字块后,活动块无法推动,而推杆推力大于拉簧的拉力,推杆将推动填料孔内的转动轴至十字块的插孔与锚翅的通孔内,实现转动轴的自动装填,然后,推动缸带动推杆回缩,当活动块不再抵接于十字块后,推簧再次作用,即可使活动块与推杆复位,便于下一转动轴的填料。

附图说明

25.图1是背景技术中折叠锚结构示意图。

26.图2是背景技术中折叠锚的爆炸结构示意图。

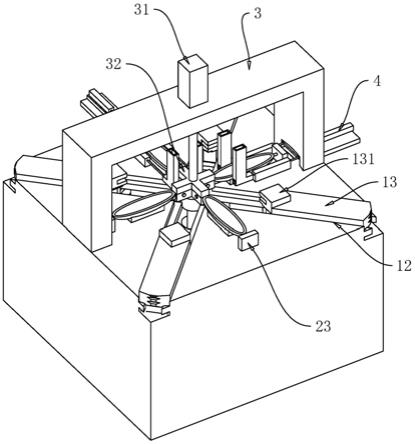

27.图3是本技术的一种锚翅拼接设备整体结构示意图。

28.图4是本技术的一种锚翅拼接设备整体结构剖面示意图。

29.图5是本技术的一种锚翅拼接设备底座结构示意图。

30.图6是本技术的一种锚翅拼接设备的活动块结构示意图。

31.图7是本技术的一种锚翅拼接设备的活动块的旋转环结构示意图。

32.附图标记说明:1、底座;11、容置孔;12、滑槽;13、滑块;131、顶块;132、弧形槽;14、容腔;15、旋转环;151、涡旋条;152、锥齿轮环;16、锥齿轮轴;17、伺服电机;2、固定座;21、定位槽;22、举升缸;23、定位板;3、支架;31、压持缸;32、压持板;4、推动缸;41、推板;42、推杆;43、活动块;431、上料孔;432、填料槽;44、拉簧;5、折叠锚;51、锚杆;52、十字块;521、矩形

块;522、连接块;523、插槽;524、插孔;53、锚翅;531、通孔;54、转动轴。

具体实施方式

33.以下结合附图1-7对本技术作进一步详细说明。

34.本技术实施例公开一种锚翅拼接设备。

35.参照图3和图4,锚翅拼接设备包括的底座1,底座1水平设置,且底座1的中心位置处竖直开设有容置孔11,容置孔11上侧水平设置有固定座2,固定座2的上侧水平设置并开设有定位槽21,定位槽21为方槽,且定位槽21的形状与十字块52的矩形块521端部形状相同,底座1的对应容置孔11的下侧竖直固接有举升缸22,举升缸22的伸缩杆朝上设置并固接于固定座2,底座1的上侧固接有支架3,支架3的下侧对应固定座2的位置固接有竖直设置的压持缸31,压持缸31的伸缩杆朝下设置并固接有与十字块52形状相同的压持板32。底座1上表面对应定位槽21的各侧均固接有能够抵接锚翅53外端的定位板23。使用时,将铸造完成的十字块52的矩形块521一端插设于定位槽21内,然后,将各锚翅53开设通孔531的一端插设于十字块52的各连接块522的插槽523内,将锚翅53一端插设于十字块52的插槽523内后,锚翅53的另一端可以抵接定位板23,从而通过定位板23实现锚翅53远离十字块52一端的定位,然后,通过压持缸31带动压持板32向下运动,从而能够使压持板32压持于十字块52上侧,从而实现十字块52的以及锚翅53与十字块52连接部位的压持,防止锚翅53与十字块52相对活动。

36.参照图5图6,底座1对应定位槽21的相邻两侧位置均固接有推动缸4,推动缸4的轴线方向垂直于定位槽21的对应侧壁,推动缸4的伸缩杆均朝向定位槽21的对应侧壁并固接有推板41,推板41上固接有两推杆42,两推杆42的轴线方向与推动缸4的轴线方向相同,推杆42朝向活动块43的一端均设置有活动块43,活动块43内沿推杆42的轴线方向开设有上料孔431,两活动块43的上料孔431与置于底座1上十字块52两侧对应的插孔524同轴线设置。推杆42端部插设于活动块43的上料孔431内,且推杆42的端部套设有拉簧44,拉簧44的一端固接于推杆42端部且拉簧44的另一端固接于活动块43,常态下,拉簧44能够拖动活动块43趋向远离推杆42的方向运动。活动块43的上侧开设有填料孔,填料孔与上料孔431连通,活动块43的上侧固接有填料槽432,填料槽432与填料孔连通,且填料槽432的水平截面的尺寸与填料孔的水平截面尺寸相同。

37.当需要对十字块52的插孔524与锚翅53的通孔531内插设转动轴54时,将多个转动轴54置于填料槽432内存储,填料槽432下端的转动轴54将从填料孔落至上料孔431内存储,通过两推动缸4分别推动两推杆42趋向定位槽21方向运动,由于拉簧44的作用,推杆42将直接推动两活动块43运动,直至活动块43抵接于底座1上十字块52靠近两活动块43的一侧,当活动块43抵接于十字块52后,活动块43无法推动,而推杆42推力大于拉簧44的拉力,推杆42将推动填料孔内的转动轴54至十字块52的插孔524与锚翅53的通孔531内,实现转动轴54的自动装填,然后,推动缸4带动推杆42回缩,当活动块43不再抵接于十字块52后,拉簧44再次作用,即可使活动块43与推杆42复位,此时,填料槽432内的转动轴54即可自动通过填料孔落至上料孔431内,实现转动轴54的自动上料。

38.参照图5和图7,底座1的上侧对应定位槽21的各拐角位置处均开设有端部朝向定位槽21中部设置的滑槽12,滑槽12内滑移连接有滑块13,滑块13的上侧均固接有顶块131,

顶块131的各侧边的长度方向与定位槽21对应侧边的长度方向相同,各方形顶块131相互靠近的一侧均开设有挤压槽。

39.底座1的内部开设有与滑槽12连通的容腔14,容腔14内转动连接有旋转环15,旋转环15的轴线与底座1的中心处于同一直线,旋转环15的上侧以其轴线固接有涡旋条151,滑块13的下端均开设有滑移连接于涡旋条151的弧形槽132。旋转环15的下侧固接有锥齿轮环152,底座1对应旋转环15的一侧转动连接有啮合于锥齿轮环152的锥齿轮轴16,底座1内设置有能够驱动锥齿轮轴16转动的伺服电机17。

40.伺服电机17带动锥齿轮轴16转动,即可带动锥齿轮环152转动,从而带动旋转环15转动,然后,通过弧形槽132沿涡旋条151滑移,同时配合滑块13沿滑槽12滑移,即可带动各顶块131趋向底座1的中心位置运动或趋向远离底座1的中心位置运动。从而使各顶块131相互靠近两侧的挤压槽顶紧各转动轴54的端部,然后继续随各顶块131趋向相互靠近方向运动,即可对各转动轴54的端部挤压成型直径大于十字块52插孔524直径的凸点进而一次性完成十字块52与转动轴54的固定。

41.本技术实施例一种锚翅拼接设备的实施原理为:首先,将铸造完成的十字块52的矩形块521一端插设于定位槽21内,然后,将各锚翅53开设通孔531的一端插设于十字块52的各连接块522的插槽523内,将锚翅53一端插设于十字块52的插槽523内后,锚翅53的另一端可以抵接定位板23,从而通过定位板23实现锚翅53远离十字块52一端的定位,然后,通过压持缸31带动压持板32向下运动,从而能够使压持板32压持于十字块52上侧,从而实现十字块52的以及锚翅53与十字块52连接部位的压持,防止锚翅53与十字块52相对活动。

42.然后,将多个转动轴54置于填料槽432内存储,填料槽432下端的转动轴54将从填料孔落至上料孔431内,存储将多个转动轴54置于填料孔内,通过两推动缸4分别推动两推杆42趋向定位槽21方向运动,由于拉簧44的作用,推杆42将直接推动两活动块43运动,直至活动块43抵接于底座1上十字块52靠近两活动块43的一侧,当活动块43抵接于十字块52后,活动块43无法推动,而推杆42推力大于拉簧44的拉力,推杆42将推动填料孔内的转动轴54至十字块52的插孔524与锚翅53的通孔531内,实现转动轴54的自动装填,然后,推动缸4带动推杆42回缩,当活动块43不再抵接于十字块52后,拉簧44再次作用,即可使活动块43与推杆42复位,此时,填料槽432内的转动轴54即可自动通过填料孔落至上料孔431内,实现转动轴54的自动上料。

43.接着,伺服电机17带动锥齿轮轴16转动,即可带动锥齿轮环152转动,从而带动旋转环15转动,然后,通过弧形槽132沿涡旋条151滑移,同时配合滑块13沿滑槽12滑移,即可带动各顶块131趋向底座1的中心位置运动或趋向远离底座1的中心位置运动。从而使各顶块131相互靠近两侧的挤压槽顶紧各转动轴54的端部,然后继续随各顶块131趋向相互靠近方向运动,即可对各转动轴54的端部挤压成型直径大于十字块52插孔524直径的凸点进而一次性完成十字块52与转动轴54的固定。

44.最后,在十字块52与锚翅53连接后,通过压持缸31带动压持板32向上运动脱离十字块52的压持,然后通过举升缸22推动固定座2向上运动,即可使十字块52与锚翅53脱离底座1上侧,此时即可方便的取下拼接完成的十字块52与锚翅53。

45.本技术实施例还公开一种应用锚翅拼接设备的折叠锚生产工艺。

46.参照图1,一种应用锚翅拼接设备的折叠锚生产工艺,包括以下步骤:步骤一,分部铸造:1、根据折叠锚5的结构,将折叠锚5分拆成锚杆51、十字块52以及锚翅53,然后根据锚杆51、十字块52以及锚翅53的结构分别成型砂模;2、熔化铝合金熔液,并将熔化后的铝合金熔液倒至锚杆51、十字块52以及锚翅53的砂模内;3、等待铝合金溶液冷却后取出砂模内成型的锚杆51、十字块52以及锚翅53;4、将锚杆51、十字块52以及锚翅53分别进行抛丸加工,去除毛刺。

47.步骤二、钻孔:1、对铸造成型的十字块52的各连接块522插槽523位置开设贯穿连接块522的插孔524;2、对铸造成型的各锚翅53待插设于插槽523内的一端开设通孔531;步骤三、拼接锚翅53与十字块52:1、放置十字块52与锚翅53将十字块52置于拼接平台底座1的固定座2上侧,并使十字块52的下侧中部的方块插设于定位槽21内,然后,将各锚翅53开设通孔531一端插设于十字块52的各插槽523内;2、将转动轴54置于填料槽432内,使填料槽432内的转动轴54由填料孔落至上料孔431内,通过推动缸4带动推杆42趋向固定座2方向运动,通过推杆42将直接推动两活动块43抵接于底座1上十字块52靠近两活动块43的一侧,并继续使推杆42推动上料孔431内的转动轴54至十字块52的插孔524与锚翅53的通孔531内,实现转动轴54的自动装填;3、固定转动轴54与十字块52,同时驱动各顶块131趋向相互靠近的方向方向运动,能够使各顶块131相互靠近两侧顶紧十字块52上相邻转动轴54的相互靠近一端,从而通过多个顶块131相互配合完成所有转动轴54的端部的顶紧,各顶块131继续趋向相互靠近方向运动,即可将各转动轴54的端部挤扁形成直径大于插孔524直径的凸点,完成转动轴54与十字块52的固定;步骤四,拼接十字块52与锚杆51:将拼接完成锚翅53的十字块52的矩形块521一端与锚杆51焊接固定。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。