1.本实用新型涉及船舶工程技术领域,尤其涉及一种不锈钢化学品船舷侧吊装加强结构。

背景技术:

2.在船舶制造过程中,分段在分段车间装配完工后一般需要吊运到下一工位进行组装。其中,不锈钢化学品船的舷侧分段由于主甲板上方横梁结构一般都会伸出内壳,分段翻身过程中伸出内壳的区域很容易因为拉伸造成变形。因此在传统工艺设计中会在主甲板内侧(或横梁内侧)以及内壳内侧设置不锈钢垫板,再在两个不锈钢垫板之间设置支撑以防止变形,搭载后拆除支撑及垫板。但是这种设计由于在不锈钢结构上搭设垫板,后期需要花费大量拆除打磨工作,且打磨区域需要重涂油漆,增加了拆除和修复成本。

技术实现要素:

3.本实用新型的目的是提供一种不锈钢化学品船舷侧吊装加强结构,其设置在横梁外侧和主甲板外侧之间,位于船舷外侧,保证不锈钢内壳的完整性,拆除工作在主甲板上完成,便于施工,极大地降低了拆除和修复成本。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种不锈钢化学品船舷侧吊装加强结构,包括支撑杆和位于支撑杆两端的耳板,所述耳板底部阵列设有点焊块,所述耳板分别通过点焊块焊接安装在横梁外侧和主甲板外侧;所述耳板上端可拆卸固定安装有安装座,所述支撑杆两端分别与对应的安装座铰接,且其转动轴线垂直于支撑杆长度方向水平设置;所述支撑杆包括套管和滑动安装在套管内的滑杆,所述套管和滑杆相互远离的一端分别与对应的安装座铰接,且所述套管和滑杆之间设有调节固定支撑杆长度的调位机构。

6.通过采用上述技术方案,根据船体结构计算支撑杆的长度和耳板的安装位置,利用点焊块将两个耳板焊接在横梁外侧和主甲板外侧,这样将支撑杆设置在船舷外侧,保证不锈钢内壳的完整性,分段完工后不锈钢内壳可以直接喷砂涂漆;直接将点焊块从耳板上切除,再处理点焊块即可,且拆除工作在船舷外侧的主甲板上完成,便于施工,减少了后期大量打磨工作,极大地降低了拆除和修复成本。其中,利用调位机构可灵活调节支撑杆的长度,安装座可拆卸固定安装在耳板上,实现支撑杆和耳板之间的可拆卸转动连接,便于耳板和支撑杆的分体安装,而且可以根据实际使用需求更换不同强度、不同长度的支撑杆,满足更多场合的使用需求,提高本实用新型的适用范围。

7.进一步地,所述调位机构包括定位转动安装在套管远离对应安装座一端内壁的调位齿轮,所述滑杆外壁设有沿其长度方向设置且与调位齿轮配合的让位槽,所述让位槽内设有沿其长度方向设置且与调位齿轮配合的调位齿条。

8.通过采用上述技术方案,驱动调位齿轮定位转动,在调位齿轮和调位齿条的啮合作用下,滑杆整体沿套管移动,实现对支撑杆长度的调节,停止转动调位齿轮即可固定滑杆

位置,即固定支撑杆长度,其结构简单,方便操作。其中,在滑杆外壁设置与调位齿轮配合的让位槽,调位齿轮位于让位槽内与调位齿条啮合,这样保证滑杆外壁和套管内壁紧密接触,保证滑杆在套管内滑动的稳定性,且在一定程度上保证支撑杆的整体强度。

9.进一步地,所述调位齿轮上设有齿轮轴,所述齿轮轴一端伸出套管与其靠近的外壁且其伸出端卡接有手轮;所述齿轮轴与手轮连接的一端外壁设有沿其长度方向设置的卡槽,所述手轮上设有与卡槽配合的卡块。

10.通过采用上述技术方案,在卡块和卡槽的配合作用下,实现手轮和齿轮轴之间的卡接连接,利用手轮驱动齿轮轴带动调位齿轮转动,实现对调位齿轮的驱动,其结构简单,方便操作。

11.进一步地,所述卡块沿卡槽长度方向滑动安装在卡槽内,且所述套管外壁设有与手轮配合的容置槽。

12.通过采用上述技术方案,手轮通过卡槽和卡块的配合滑动卡装在齿轮轴上,不需要调节支撑杆长度时,将手轮滑动收纳在容置槽内,避免手轮凸出在外容易被误碰或干涉吊装工作,需要调节支撑杆长度时,将手轮从容置槽内拉出即可操作驱动齿轮轴带动调位齿轮转动,其结构简单,效果明显。

13.进一步地,所述滑杆至少一个外壁上设有沿其长度方向设置的刻度标。

14.通过采用上述技术方案,在滑杆外壁设置刻度标,可实时清晰准确地判断支撑杆长度调节是否到位,无需再使用额外的工具测量支撑杆调节长度,其结构简单,方便操作。

15.进一步地,所述耳板上设有与安装座配合的安装槽,所述耳板端面上设有对称设置在安装槽两侧且与安装槽连通的导向槽,两个所述导向槽内分别滑动安装有卡条,所述安装座侧壁对称设有与两个卡条配合的卡孔。

16.通过采用上述技术方案,将安装座安装在安装槽内,再驱动两个卡条沿导向槽滑动至一端插入与其配合的卡孔内,在卡条对卡孔的配合作用下,实现将安装座固定安装在耳板上,即实现支撑杆两端与耳板之间的连接。需要将支撑杆从安装座上拆卸下来时,只要将卡条从卡孔中拔出,解除卡条对安装座的限位作用即可,其结构简单,方便操作,极大地降低了安装和拆卸难度。

17.进一步地,所述卡条及对应导向槽远离安装槽的一端之间固定有沿其滑动方向设置的抵紧弹簧,所述抵紧弹簧常态时,两个所述卡条一端位于导向槽内、另一端位于安装槽内。

18.通过采用上述技术方案,在抵紧弹簧的抵紧作用下,保证卡条紧密稳固地插设在卡孔内,保证卡条对安装座限位固定的稳定性,即保证支撑杆与耳板连接的稳定性,保证支撑杆的使用效果。

19.进一步地,所述卡条位于安装槽内的一端设有上楔面,所述安装座下端面设有与上楔面配合的下楔面;所述卡条上端面设有抠槽。

20.通过采用上述技术方案,在安装座插入安装槽的过程中,安装座的下楔面先与卡条的上楔面接触,在继续移动安装座的过程中,在上楔面和下楔面的配合作用下,卡条被挤压压缩抵紧弹簧,卡条端部与安装座侧壁抵接;当安装座移动至上楔面和下楔面完全错开且卡孔与卡条对应时,卡条失去安装座侧壁的阻挡作用,在抵紧弹簧的推力作用下插入对应的卡孔内,实现将安装座限位固定在安装槽内。上述结构简单,在安装座插入安装槽内时

卡条自动插入卡孔内,需要解除卡条对安装座的限位作用时,只需通过抠槽将卡条从卡孔内拔出即可,操作方便。

21.综上所述,本实用新型具有以下有益效果:

22.1、通过将两个耳板分别设置在横梁外侧和主甲板外侧,支撑杆位于船舷外侧,保证不锈钢内壳的完整性,分段完工后不锈钢内壳可以直接喷砂涂漆;直接将点焊块从耳板上切除,再处理点焊块即可,且拆除工作在船舷外侧的主甲板上完成,便于施工,减少了后期大量打磨工作,极大地降低了拆除和修复成本;

23.2、通过将支撑杆设置为包括套管和滑杆的可调节结构,并利用调位机构灵活调节支撑杆的长度,可根据实际使用需求调节支撑杆长度,提高使用范围和利用率;

24.3、通过将安装座可拆卸固定安装在耳板上,实现支撑杆和耳板之间的可拆卸转动连接,便于耳板和支撑杆的分体安装,而且可以根据实际使用需求更换不同强度、不同长度的支撑杆,满足更多场合的使用需求,提高适用范围。

附图说明

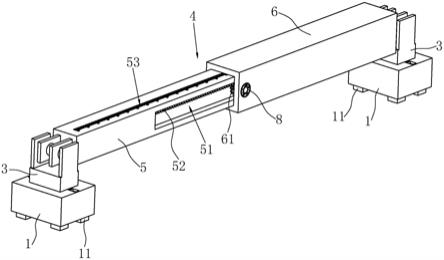

25.图1是一种不锈钢化学品船舷侧吊装加强结构的安装结构示意图;

26.图2是一种不锈钢化学品船舷侧吊装加强结构的整体结构示意图;

27.图3是一种不锈钢化学品船舷侧吊装加强结构中耳板和安装座的爆炸结构示意图;

28.图4是一种不锈钢化学品船舷侧吊装加强结构中耳板和安装座的剖视图;

29.图5是一种不锈钢化学品船舷侧吊装加强结构中支撑杆的部分结构剖视图。

30.图中,1、耳板;11、点焊块;12、安装槽;13、导向槽;2、卡条;21、抵紧弹簧;22、上楔面;23、抠槽;3、安装座;31、卡孔;32、下楔面;4、支撑杆;5、滑杆;51、让位槽;52、调位齿条;53、刻度标;6、套管;61、调位齿轮;62、容置槽;7、齿轮轴;71、卡槽;8、手轮;81、卡块;9、主甲板;91、横梁;92、内壳。

具体实施方式

31.以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

32.一种不锈钢化学品船舷侧吊装加强结构,如图1所示,包括支撑杆4和位于支撑杆4两端的耳板1,在耳板1底部的四角处和中心位置设有点焊块11,如图2所示,两个耳板1分别通过点焊块11焊接安装在横梁91外侧和主甲板9外侧,支撑杆4两端与耳板1铰接,且其转动轴线沿垂直于支撑杆4长度方向水平设置。

33.如图1和图2所示,根据船体结构计算耳板1的安装位置、支撑杆4的长度及角度,利用点焊块11将两个耳板1焊接在横梁91外侧和主甲板9外侧,支撑杆4对横梁91突出主甲板9部分进行支撑,而支撑杆4位于船舷外侧,相较于将其设置在横梁91内侧(或主甲板9内侧)和不锈钢内壳92内侧(图1中虚线部分所示),能够保证不锈钢内壳92的完整性,分段完工后不锈钢内壳92可以直接喷砂涂漆,而加强结构的拆除工作在船舷外侧主甲板9上完成,只需将点焊块11从耳板1上切除再处理打磨点焊块11位置即可,不仅便于施工,而且减少了后期大量打磨工作,极大地降低了拆除和修复成本。

34.如图1和图3所示,为了实现将支撑杆4安装在耳板1上,在本实施例中,支撑杆4两端分别铰接有安装座3,耳板1上设有与安装座3配合的安装槽12,安装座3可拆卸固定安装在安装槽12内,实现将支撑杆4两端可拆卸转动安装在耳板1上,便于支撑杆4和耳板1分体安装拆除,降低拆装难度。

35.如图3和图4所示,具体地,在耳板1上设有对称设置在安装槽12两侧且与安装槽12连通的导向槽13,且导向槽13贯穿耳板1远离点焊块11的端面;在两个导向槽13内分别滑动安装有卡条2,每个卡条2远离安装座3的一端和对应导向槽13远离安装槽12的一端端壁之间固定有抵紧弹簧21,抵紧弹簧21沿导向槽13长度方向设置,且抵紧弹簧21常态时,卡条2一端位于导向槽13内,另一端位于安装槽12内。同时,在安装座3对称的侧壁分别设有与两个卡条2配合的卡孔31,将安装座3卡入安装槽12内后,卡条2一端插入对应卡孔31内,另一端位于导向槽13内,在卡条2和卡孔31的配合作用下,实现将安装座3限位固定在安装槽12内,即实现支撑杆4两端可拆卸固定安装在耳板1上,而且在抵紧弹簧21的推力作用下,保证卡条2对安装座3的限位固定效果。

36.如图3和图4所示,在本实施例中,为实现卡条2和卡孔31的自动插装,在两个卡条2位于安装槽12内的一端分别设有上楔面22,两个上楔面22形成“八”字形,在安装座3下端面设有分别与对应上楔面22配合的下楔面32。在安装座3插入安装槽12的过程中,安装座3上的下楔面32先与卡条2的上楔面22接触,而在上楔面22和下楔面32的配合作用下,随着安装座3的移动卡条2被挤压至端部与安装座3侧壁抵接;当安装座3移动至上楔面22和下楔面32完全错开且卡孔31与卡条2对应时,卡条2失去安装座3侧壁的阻挡作用,在抵紧弹簧21的推力作用下插入对应的卡孔31内,实现将安装座3限位固定在安装槽12内。另外,两个卡条2位于导向槽13内的上端面上分别设有内嵌式的抠槽23,便于通过抠槽23将卡条2从卡孔31内拔出,解除卡条2对安装座3的限位固定作用。

37.为了进一步提高加强结构的适用范围,将支撑杆4设置为长度可调节。如图1所示,在本实施例中,支撑杆4包括套管6和滑动安装在套管6内的滑杆5,套管6和滑杆5相互远离的一端分别与对应的安装座3铰接,且套管6和滑杆5之间设有调节固定支撑杆4长度的调位机构。调位机构包括定位转动安装在套管6远离对应安装座3一端内壁的调位齿轮61,在滑杆5外壁设有沿其长度方向设置且与调位齿轮61配合的让位槽51,在让位槽51内设有沿其长度方向设置且与调位齿轮61配合的调位齿条52。驱动调位齿轮61定位转动,在调位齿轮61和调位齿条52的啮合作用下,滑杆5整体沿套管6移动,实现对支撑杆4长度的调节,停止转动调位齿轮61即可固定滑杆5位置,即固定支撑杆4长度。其中,在滑杆5的上端面设有沿其长度方向设置的刻度标53,利用刻度标53实时清晰准确地判断支撑杆4长度调节是否到位。

38.如图1和图5所示,为实现驱动调位齿轮61转动,调位齿轮61连接有定位转动安装在套管6上的齿轮轴7,齿轮轴7一端伸出套管6与其靠近的外壁,且其伸出的一端卡接有手轮8,利用手轮8驱动齿轮轴7带动调位齿轮61转动。其中,在手轮8内壁设有卡块81,在齿轮轴7外壁设有沿其长度方向设置且与卡块81配合的卡槽71,且卡槽71不贯穿齿轮轴7两端,手轮8通过卡块81和卡槽71的配合卡接且滑动安装在齿轮轴7上。在套管6外壁还设有与手轮8配合的容置槽62,手轮8不使用时,收纳在容置槽62内,避免手轮8凸出在外容易被误碰或干涉吊装工作。需要调节支撑杆4长度时,将手轮8从容置槽62内拉出即可操作。

39.本实用新型的工作原理和使用方法:

40.根据船体结构计算支撑杆4的长度、角度和耳板1的安装位置,按照支撑杆4角度将两个耳板1利用点焊块11分别焊接在横梁91外侧和主甲板9外侧对应外置。将手轮8从容置槽62内拉出,利用手轮8驱动齿轮轴7带动调位齿轮61转动,在调位齿轮61和调位齿条52的啮合作用驱动滑杆5沿套管6滑动,实现对支撑杆4长度的调节,将手轮8复位到容置槽62内。将支撑杆4两端的安装座3直接按压安装到耳板1上的安装槽12内,卡条2自动卡入安装座3上的卡孔31内,实现将安装座3限位固定在耳板1上,即实现支撑杆4和耳板1之间的安装连接。这样将加强结构设置在船舷外侧,能够保证不锈钢内壳92的完整性,分段完工后不锈钢内壳92可以直接喷砂涂漆,而加强结构的拆除工作在船舷外侧主甲板9上完成,只需将点焊块11从耳板1上切除再处理打磨点焊块11位置即可,不仅便于施工,而且减少了后期大量打磨工作,极大地降低了拆除和修复成本。

41.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。