1.本实用新型涉及船舶技术领域,具体涉及一种船坞的坞墩结构及船坞折倒装置。

背景技术:

2.船坞内坞墩高度尺寸根据坐墩船舶的型线而有高有低,现有技术中坞墩为竖直安装。当潮位较低时,高度尺寸较大的坞墩将影响船舶进出坞的通道,船舶进出坞只能在潮位较高时才能进行。因此,有必要提供一种解决方案保证船舶在低潮位时的进出坞通道满足规定要求。

技术实现要素:

3.针对现有技术的以上缺陷或改进需求,本实用新型提供一种船坞的坞墩结构及折倒装置。本实用新型的船坞折倒装置可在需要时通过折倒机构将坞墩竖起或倒下,保证船舶在低潮位时的进出坞通道满足规定要求,确保船舶出坞通道。

4.为实现上述目的,本实用新型采用如下技术方案。

5.在一些实施例中,提供一种船坞的坞墩结构,所述坞墩结构包括底座、墩柱和墩面,所述墩面为墩柱的上部表面,所述底座设置在所述墩柱下方,在水平面上所述底座的横截面积大于所述墩面的横截面积,所述底座上设置有转动部和驱动部,所述驱动部用于与驱动机构连接,所述坞墩结构可在所述驱动机构的驱动下绕所述转动部转动,从而实现坞墩结构的竖起和倒下。

6.在其中一个实施例中,所述底座至少一侧面突出于所述墩柱,形成凸部,所述凸部用于安装连接座从而与驱动机构连接。

7.在其中一个实施例中,所述凸部具有l形的槽口,所述l形槽口具有垂直面和水平面,所述垂直面用于安装连接座。

8.本发明一些实施例还提供一种船坞折倒装置,所述船坞折倒装置包括坞墩、折倒机构;所述坞墩具有如权利要求3所述的坞墩结构,所述折倒机构包括折倒座架、折倒液缸,所述折倒液缸为驱动机构,所述折倒液缸一端安装于所述折倒座架上,另一端安装于所述坞墩结构的底座上。

9.在其中一个实施例中,所述折倒座架安装于坞底相应坞墩的侧面。

10.在其中一个实施例中,所述折倒液缸包括缸体、活塞杆、活塞,所述折倒液缸的缸体铰接端通过转动轴安装于所述折倒座架上,所述折倒液缸的活塞杆铰接端通过连接座和螺栓安装在坞墩上。

11.在其中一个实施例中,所述折倒液缸为单级双作用可摆动液压缸。

12.在其中一个实施例中,所述垂直面安装有连接座,所述折倒液缸的活塞杆铰接端通过转动球轴承安装于连接座上。

13.在其中一个实施例中,所述折倒机构包括压重,所述压重设置在折倒座架远离所述坞墩的一端。

14.在其中一个实施例中,所述折倒座架是由底板、槽钢焊接而成的整体式座架,所述折倒座架的一端设置了坞墩转动座,通过转动轴连接所述坞墩结构的转动部,所述折倒座架中部设置了液缸转动座,通过转动轴连接所述折倒液缸。

15.与现有技术相比,本实用新型的有益效果至少在于:本技术的实施例中,船坞折倒装置实现了坞墩可折倒,可保证船舶在低潮位时进出坞通道满足规定要求。船坞折倒装置结构简单,功能齐全,控制方便,制造安装简单。通过折倒液缸偏置于坞墩结构的墩柱,不需要为了给折倒液缸留摆动空间而在坞墩内做槽形结构,不需要破坏原来工字钢结构的连续性,保证了坞墩的强度。而且本技术实施例中坞墩结构的墩柱为一个整体,避免了中间开槽的槽形结构角焊缝只能单面焊的缺陷,有利于防腐。通过设置底座,也可以避免墩柱高度的限制,适用不同高度的墩柱。而且,本技术实施例中通过对坞墩结构设置底座,将坞墩一侧的连接座外移至与折倒液缸同一平面内,连接座与底座连接处的受力支撑点与折倒液缸的驱动力方向在一个平面上,避免了连接座的折弯,而且活塞杆端采用转动球轴承,消除偏心力对转动平稳性的影响。本技术的实施例中,不需要为折倒液缸留出转动空间,坞墩结构完整性较好,对强度和防腐有利,同时也消除了偏心力对折倒液缸的影响。

附图说明

16.图1为本实用新型一个实施例的船坞折倒装置的整体结构示意图。

17.图2为图1的俯视图。

18.图3为本实用新型一个实施例中的折倒机构示意图。

19.图4为图3的俯视图。

20.图5为本实用新型一个实施例中的折倒液缸示意图。

21.图6为本实用新型一个实施例的滑轮组结构示意图。

22.图7为图6的左视图。

23.图8为本实用新型一个实施例中的移动液压站示意图。

24.图9为图8的俯视图。

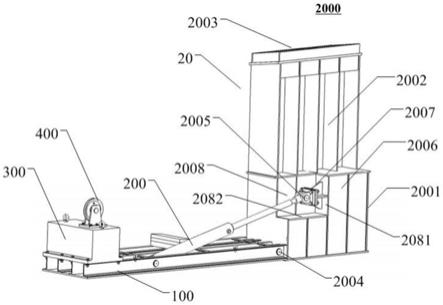

25.图10为本实用新型一个实施例中的船坞折倒装置立体结构示意图。

26.图11为本实用新型一个实施例中的船坞折倒装置俯视图的示意图。

27.图12中本实用新型一个实施例中的船坞折倒装置整体结构示意图。

28.图13为本实用新型一个实施例中的船坞折倒装置整体结构示意图。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。对于这类词语的解释应站位本领域技术人员的角度进行。例如,“在

……

上方”、“在

……

下方”,应理解为部件等的主体结构或者结构在初始状态的位置关系,在运动过程中可能会突破上述位置关系。

“……

设置在

……

上”应理解为部件的大致连接关系,而不是必须在上方。

31.在本实用新型中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应站位本领域技术人员的角度做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

32.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

33.如图1、2所示,为本实用新型一个实施例的船坞折倒装置的整体结构示意图。该折倒装置包括折倒机构1、移动液压油站2、水密接线箱3。折倒机构1主要为实现坞墩竖起和倒下的机械装置;移动液压油站2用于提供折倒动力、装置的电操和手操控制;水密接线箱3用于收集折倒机构的舷外水密行程开关的状态信号,并输送至移动液压油站2,供其进行状态显示和控制用。

34.如图3、4所示,在一些实施例中,折倒机构1包括折倒座架100、折倒液缸200、压重300、滑轮组400、舷外水密行程开关500等。在折倒座架100上安装有折倒液缸200、压重300,滑轮组400则安装于压重300上。舷外水密行程开关500采用霍尔电路,由磁铁组件和霍尔开关组成,磁铁组件安装于坞墩上,霍尔开关安装于折倒座架100上。舷外水密行程开关 500可以对折倒机构的行程和坞墩的折倒和竖直状态进行感应。

35.在一些实施例中,折倒座架100是由底板、槽钢焊接而成的一个整体式座架,安装于坞底相应坞墩的侧面。折倒座架的一端设置了坞墩转动座,通过转动轴连接坞墩,座架中部设置了折倒液缸转动座,通过转动轴连接折倒液缸。转动座与转轴之间设置铝青铜衬套,安装时涂润滑脂。

36.如图5所示,在一些实施例中,折倒液缸200主要由缸体201、活塞杆 202、活塞203、缓冲柱塞204、自润滑关节轴承205、自润滑轴套206等零部件组成。活塞杆202的末端安装有活塞203;缓冲柱塞204套装在活塞杆 202上,位于活塞杆202和活塞203之间,在活塞杆202伸缩到位时起到液压节流缓冲作用。折倒液缸200采用单级双作用可摆动液压缸,用于提供折倒动力,两端销轴连接。缸体201铰接端通过转动轴安装于折倒座架100 上,缸体201铰接端设置有自润滑轴套206,可保证转动轴转动灵活。活塞杆202铰接端设置了自润滑关节轴承205,通过连接座和螺栓安装在坞墩上,并在坞墩和连接座之间设置了调整垫片,以方便安装时调整。折倒液缸200 采用单级双作用可摆动液压缸,能够提高驱动稳定性,保证行程可靠,提供折倒和竖起的驱动力,行程稳定。

37.本技术一些实施例中,如图10所示,船坞折倒装置包括坞墩20,折倒机构1包括折

倒座架100、折倒液缸200,折倒液缸200为驱动机构,折倒液缸200一端安装于折倒座架100上,另一端安装于坞墩20上。

38.在安装时,折倒机构与坞墩各自独立吊装,坞墩位置调整到位后开始调整折倒机构,并现场安装折倒液缸,保证当坞墩处于正常竖起位置时,折倒液缸的活塞杆全部伸出到位;坞墩倒下至到位止挡时,折倒液缸的活塞杆全部缩回到位,坞墩倒下位置可通过到位止挡的调整垫片进行适当调整。坞墩倒下后高度将直接影响进出坞通道,主要与坞墩自身的高度和宽度尺寸有关,按艉部最高的坞墩尺寸计算,倒下后坞墩最高处距坞底的高度要保证船舶正常进出船坞。

39.本技术的一些实施例中,如图10所示,本技术还提供一种坞墩结构 2000,上述坞墩20具有坞墩结构2000,该坞墩结构2000与折倒液缸200 连接,折倒液缸200用于驱动坞墩结构2000折倒或竖起。

40.在一些实施例中,坞墩结构2000包括底座2001、墩柱2002和墩面2003,墩面2003为墩柱2002的上部表面,用于承载停靠的船舶,底座2001设置在所述墩柱2002下方,在水平面上(即坞墩竖起状态时的俯视图,如图11 所示)底座2001的横截面积大于墩面2003的横截面积,底座2001上设置有转动部2004和驱动部2005,驱动部用于与驱动机构连接,坞墩结构可在驱动机构的驱动下绕转动部转动,从而实现坞墩结构的竖起和倒下。在本技术的一个实施例中,折倒液缸一端安装于折倒座架上,另一端安装于坞墩结构的底座上。

41.在一些实施例中,底座2001至少一侧面突出于墩柱2002,形成凸部2006,凸部2006用于安装连接座2007从而与驱动机构连接。凸部2006具有l形的槽口2008,l形槽口对着驱动机构(在本实施例中,驱动机构为折倒液缸200),l形的槽口2008具有垂直面2081和水平面2082,垂直面 2081安装有连接座2007,折倒液缸200一端与连接座2007连接。在一些实施例中,折倒液缸200的活塞杆端的自润滑关节轴承为转动球轴承,折倒液缸通过转动球轴承与连接座2007连接。本实施例中,通过折倒液缸偏置于坞墩结构的墩柱,相比于折倒液缸设置于墩柱中心线上的方案,折倒液缸偏置方案不需要为了给折倒液缸留摆动空间而在坞墩内做槽形结构,不需要破坏原来工字钢结构的连续性,保证了坞墩的强度。而且本实施例中坞墩结构的墩柱为一个整体,避免了中间开槽的槽形结构角焊缝只能单面焊的缺陷,有利于防腐。通过设置底座,也可以避免墩柱高度的限制,适用不同高度的墩柱。而且,本实施例中通过对坞墩结构设置底座,将坞墩一侧的连接座外移至与折倒液缸同一平面内,连接座与底座连接处的受力支撑点与折倒液缸的驱动力方向在一个平面上,避免了连接座的折弯,而且活塞杆端采用转动球轴承,消除偏心力对转动平稳性的影响。本技术的实施例中,不需要为折倒液缸留出转动空间,坞墩结构完整性较好,对强度和防腐有利,同时也消除了偏心力对折倒液缸的影响。

42.在一些实施例中,压重300为一实心铸铁件,在折倒座架100及折倒液缸200安装好后,压重300放置到折倒座架100的一端,并通过螺栓加以固定。压重主要是实现折倒过程中折倒座架100两端的重量平衡,同时保持座架稳定。

43.如图6、7所示,在一些实施例中,滑轮组400主要由滑轮401、滑轮支架402、自润滑轴套403、销轴404等组成。滑轮401通过销轴404安装于滑轮支架402上;销轴404与滑轮401之间设置有自润滑轴套403,可保证滑轮401转动灵活;通过滑轮支架402底部的螺栓将整个滑轮组400固定于压重300上。折倒装置出现管路泄漏、破损或折倒液缸200密封失效等故障

导致无法倒下时,可由潜水员将应急钢丝穿过折倒装置上的滑轮401 连接至坞墩上,坞顶上的滑轮根据现场位置情况进行布置和固定,在卸除系统压力的条件下,通过手拉葫芦或其他方式缓慢拉动应急钢丝,将坞墩拉至倒下状态,确保船的出坞通道。

44.如图8、9所示,在一些实施例中,移动液压油站2由坞墩控制结构架 601、电气控制箱602、电磁手操换向阀603、油箱组件604、油泵机组605、补油泵机组606、补油阀组件607、开关阀组件608、控制阀组件609等组成。坞墩控制结构架601为移动液压油站2其它组件的安装基座;油泵机组605进油端通过液压软管连接至油箱组件604,输出端通过液压软管连接至电磁手操换向阀603的进油端;电磁手操换向阀603通过进回油液压软管与折倒液缸200连接,提供其伸缩动力;补油泵机组606一端通过液压管路与油箱组件604连接,在油箱油量不足时,另一端补油管外接液压油源,启动补油泵机组606,即可为油箱组件604补油;补油阀组件607、开关阀组件608、控制阀组件609等布置于上述液压管路中,用于实现相应的液压控制。在本实施例中,移动液压油站2作为液压站,用于提供折倒动力,为折倒液缸200提供液压油,液压站采用集成式可移动设计,放置于岸上,通过管路系统与折倒液缸200进行连接。为提高液压站工作的可靠性,液压站采用双泵配置方案,1台油泵机组605正常工作即可满足折倒装置使用需求,另一台作为备用。为便于补油,设置了补油功能单元,即补油泵机组606。

45.电气控制箱602用于对电磁手操换向阀603进行控制,从而实现坞墩的折倒动作,并显示坞墩到位状态。电气控制箱602同时对移动液压油站2 进行控制和状态显示,电气控制箱602设置了操作按钮和到位指示灯,移动液压油站2的启停、坞墩折倒的正常操作是在电气控制箱602上进行,当电气控制箱602故障时,可用电磁手操换向阀603执行折倒动作。

46.在一些实施例中,折倒机构1具有多组,多组折倒机构并排设置,每组折倒机构连接一个可折倒的坞墩,多个坞墩共同形成对船舶的支撑。可以理解的是,多组表示至少具有两组。在一个实施例中,折倒机构具有4 组(参考图2)。在一个实施例中,在折倒或竖起的时候,每组折倒机构按顺序依次进行折倒或竖起动作。

47.在一些实施例中,坞墩具有多个,折倒机构具有多组,多组折倒机构并排设置,每组折倒机构连接一个可折倒的坞墩,多个坞墩共同形成对船只的支撑。在一个实施例中,参考图12,图12中(a)为主视示意图,(b) 为俯视示意图。坞墩具有4个,包括高度依次升高的坞墩20a、20b、20c、 20d。折倒机构1具有与坞墩20a、20b、20c、20d对应的4组。船坞折倒装置还包括折倒机构整体固定装置800,折倒机构整体固定装置800用于将多组折倒机构1形成一个整体。具体的,折倒机构整体固定装置为钢板,钢板具有两块,两块钢板平行预埋在坞底,多组折倒机构的折倒座架与钢板固定连接。在具体安装时,折倒座架的安装需相应坞墩在坞底放置调整到位后进行,以坞墩底部的转动销轴作为定位安装折倒座架,在折倒座架或者液缸安装调整过程中保证坞墩不能发生移动。同时为各组折倒机构在坞底预埋钢板,在折倒座架调整到位后,通过将各折倒座架的底板点焊至预埋钢板上,将各折倒机构连接成一个整体,确保折倒座架不会在折倒过程中发生移动,以保证坞墩经折倒后的位置精度。每组折倒机构配置一个压重,每个压重的重量根据坞墩的设计支撑重量进行匹配,具体的,每个压重为1吨以上的实心铸铁件,在折倒座架及折倒液缸安装好后,压重放置到折倒座架的一端,并通过螺栓加以固定。

48.在本技术的一个实施例中,如图13所示,提供一种具有应急钢丝绳的船坞折倒装

置10,船坞折倒装置10用于驱动坞墩20倒下或竖起,船坞折倒装置包括折倒机构1、液压站1001,液压站1001设置在坞顶,折倒机构 1设置于坞墩20底部(即坞底),包括折倒座架100、折倒液缸200,折倒液缸一端安装于折倒座架100上,另一端安装于坞墩20上,折倒座架通过转动座与坞墩的底部转动连接,液压站1001与折倒液缸200连接,用于为折倒液缸提供驱动力;船坞折倒装置10具有应急钢丝绳41,用于船坞折倒装置出现故障导致坞墩无法倒下时,通过应急钢丝绳41将坞墩拉至倒下状态,确保船的出坞通道。

49.为应对潮位对进出坞水位的影响,保证低潮位时能进出坞,船坞折倒装置用于将船舶5的艉部高度尺寸较大的4个坞墩根据近出坞需要进行竖起或倒下,保证进出坞通道满足规定要求。船坞折倒装置主要由折倒机构、液压站、液压附件、电气控制箱、应急折倒钢丝机构等组成,应急折倒钢丝机构4包括应急钢丝绳41、滑轮组400等。船坞折倒装置在船进坞过程中使用流程如下:

50.a)干船坞条件下,调整布置好各套坞墩。

51.b)根据坞墩的布置位置,安装调整折倒座架、压重和折倒液缸,保证坞墩在竖起状态时,折倒液缸的活塞杆全部伸出到位,此时坞墩竖起到位指示灯亮。

52.c)将折倒座架在坞底预埋的钢板上点焊定位,确保折倒过程中折倒机构不发生移动。

53.d)进行坞墩折倒试验,试验过程中调整坞墩倒下位置的止挡和位置开关,保证坞墩倒下时落于止挡上,并且倒下到位指示灯亮。

54.e)将坞墩竖起到位,关闭各液压附件截止阀,保持坞墩在竖起状态。即具备注水条件。

55.f)注水完成后,将坞墩倒下到位,关闭各液压附件截止阀,保持坞墩在倒下状态。即具备船进坞条件。

56.g)船进坞定位后,将坞墩竖起到位,关闭各液压附件截止阀,保持坞墩在竖起状态。即具备坐墩条件。

57.船坞折倒装置在船出坞过程中使用流程如下:

58.a)干船坞条件下,调整布置好各套折倒装置。

59.b)操作折倒液缸,确保液缸工作正常后连接至坞墩上。关闭各液缸截止阀,保持坞墩在竖起状态。即具备注水起浮条件。

60.c)起浮后操作倒下坞墩,倒下到位后关闭各液缸截止阀,保持坞墩在倒下状态。即具备出坞条件。

61.d)如起浮后折倒装置故障,可通过手拉葫芦拉动应急钢丝,将坞墩强制拉倒,保证船能及时出坞。

62.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。