1.本技术涉及缝纫机的部件领域,尤其是涉及一种旋梭内梭。

背景技术:

2.旋梭时缝纫机上重要组机部的组成部分,在缝纫设备中,以锁式线迹缝合的缝纫机最为普遍。这些缝纫机大多数是采用旋梭,旋梭包括内梭、外梭和梭心,外梭相对内梭进行转动,内梭上开设有供梭心嵌设转动的梭心槽,梭心槽内设置有中心轴,梭心套设于中心轴上,梭心用于供给绕线,当外梭的梭尖勾住线环后引导线环绕过内梭,并与内梭梭心上的绕线交织最终形成锁式线迹,当梭心上的绕线消耗完后需要对梭心进行更换。

3.相关技术中,梭心通过压盘限位于内梭的梭心槽内,压盘通过螺钉固定于中心轴上,更换梭心时需要将螺钉拧松,将螺钉和压盘依次从中心轴上脱离,再进行更换梭心,完成更换后将梭心进行压紧限位。

4.针对上述相关技术,发明人认为对梭心更换时,需要将压盘从中心轴上拆下放置,梭心更换完成后,再将压盘安装于中心轴上,通过螺钉进行固定,操作繁琐,尚有改进空间。

技术实现要素:

5.为了方便更换梭心,本技术提供一种旋梭内梭。

6.本技术提供的一种旋梭内梭采用如下的技术方案:

7.一种旋梭内梭,包括梭体、压板和锁紧组件,所述梭体具有一梭心槽,所述梭心槽的开口朝向一侧设置,所述梭心槽的槽底设置有中心轴,所述中心轴与所述梭心槽呈同心设置,所述压板的一端铰接于所述中心轴靠近梭心槽开口的一端,所述梭体的开口处设有供压板另一端嵌设的缺口,所述压板的另一端嵌设于缺口内时,所述锁紧组件对压板进行锁紧。

8.通过采用上述技术方案,压板一端铰接在中心轴的上端,压板的另一端嵌设在梭体上的缺口内,通过锁紧组件进行锁紧,以对安装于中心轴上的梭心进行限位,更换梭心只需拨动压板将压板翻起与中心轴共线,即可对梭心进行更换,更换完成后将压板翻下使压板的另一端嵌设于缺口内即可,更换操作简单。

9.可选的,所述锁紧组件包括挤压块和弹性件,所述中心轴上开设有安装槽,所述压板的一端铰接于所述安装槽内,所述弹性件嵌设于所述安装槽内,所述挤压块滑移安装在所述安装槽内,所述挤压块的一端与所述弹性件一端抵接,所述挤压块的另一端与所述压板的一端抵接,所述弹性件的另一端抵接在所述安装槽的槽底,所述压板的另一端嵌设于缺口内时,所述挤压块在弹性件的驱使下压紧压板,使得压板保持压紧于缺口内。

10.通过采用上述技术方案,在弹性件的弹力作用下挤压块与压板的一端挤压,使得压板远离中心轴的一端具有始终保持压紧在缺口内的趋势。

11.可选的,所述压板靠近中心轴的一端设置有转接块,所述转接块具有一过渡弧面,所述压板的另一端嵌设于缺口内时,所述过渡弧面与所述挤压块远离弹性件的端面相切。

12.通过上述技术方案,挤压块与压板的过渡弧面接触,以使得压板在转动过程中平滑过渡,使得压板翻转开启时更加省力。

13.可选的,所述挤压块靠近弹性件的一端设置有滑移柱,所述滑移柱供所述弹性件的一端套设;

14.所述滑移柱贯穿弹性件,所述滑移柱远离所述挤压块的一端设有限位块,所述安装槽的槽底开设有供滑移柱嵌设滑移的圆槽,所述中心轴的外侧壁上开设有滑移槽,所述安装槽的底部朝向滑移槽一侧开设有限位槽,所述限位槽用于供限位块嵌设滑移,所述限位槽连通所述滑移槽和所述圆槽。

15.通过采用上述技术方案,限位块于滑移槽和限位槽内滑移,可对挤压块进行限位,使得挤压块不易产生轴向转动,从而过渡弧面始终在转动时能够与挤压块远离弹性件的端面相切。

16.可选的,所述保持块具有一第一保持面,所述压板开启时,所述第一保持面与所述挤压块挤压弹性件的端面相贴合。

17.通过采用上述技术方案,在非人为的情况下,压板开启时始终保持在打开状态,便于将梭心安装于中心轴上。

18.可选的,所述锁紧组件包括弹压片,所述弹压片包括导向部和压紧部,所述导向部引导压板插入两个弹压片之间,两所述压紧部挤压于压板的两侧。

19.通过采用上述技术方案,压板远离中心轴的一端嵌设于缺口内时,压紧部对压板的两侧挤压锁定,使得压板在非人为操作时不易滑离缺口,提高了压板对梭心限位时的稳定性。

20.可选的,所述锁紧组件包括凸起,所述凸起设置于所述压板远离所述中心轴的两侧壁上,所述缺口的侧壁上开设有凹槽,所述凹槽供所述凸起卡接。

21.通过采用上述技术方案,卡接凸起与卡接凹槽卡接,以将压板的另一端锁定于缺口内,使得压板在非人为操作时不易滑离缺口,提高了压板对梭心限位时的稳定性。

22.可选的,所述压板远离所述中心轴的一端拨块设置有拨块,所述拨块上设置有远离所述拨块的拨片。

23.通过采用上述技术方案,增加拨块与手部接触的面积,便于将压板在锁紧状态与打开状态之间相互转换。

24.可选的,所述梭体的侧壁上开设有针槽,且所述针槽具有斜面。

25.通过上述技术方案,机针插入针槽时,通过斜面对机针进行导向,降低机针与内梭碰撞的概率。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过压板一端铰接在中心轴上,压板的另一端压紧于缺口内,锁紧组件对压板进行锁紧限位,使得梭心不易从梭心槽内脱离;

28.2.通过弹性件对挤压块的弹力,使得与挤压块挤压的压板一端在弹力的作用下保持将压板远离中心轴的一端压紧在缺口内;

29.3.通过在凸起和凹槽的设置,使得凸起卡接于凹槽内时,压板不易从缺口内脱离,通过弹压片的设置,进一步增加压板位的锁紧效果。

附图说明

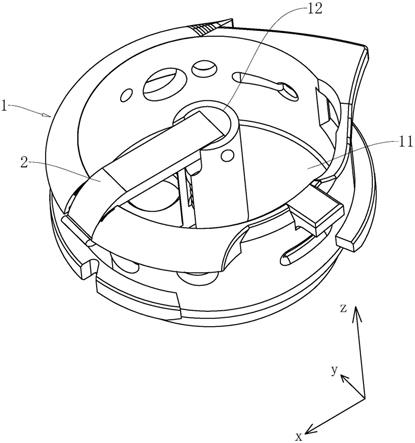

30.图1是本技术实施例中内梭的整体结构示意图。

31.图2是本技术实施例中梭体和锁紧组件、压板、枢接轴的结构爆炸示意图。

32.图3是本技术实施例中内梭的部分结构剖视图。

33.图4是本技术实施例中内梭压板打开时的整体结构示意图。

34.图5是图4中a部的放大示意图。

35.附图标记说明:1、梭体;10、针槽;101、斜面;11、梭心槽;12、中心轴;121、安装槽;122、圆孔;123、圆槽;124、滑移槽;125、限位槽;13、缺口;131、凹槽;14、枢接轴;2、压板;21、拨块;211、凸起;212、拨片;22、转接块;221、通孔;222、过渡弧面;223、第一保持面;3、锁紧组件;31、挤压块;311、第二保持面;312、滑移柱;313、限位块;32、弹性件;4、弹压片;41、导向部;42、压紧部。

具体实施方式

36.以下结合附图1-5对本技术作进一步详细说明。在本实施例中,以图中坐标系的x轴方向为左,以y轴坐标所指方向为前,以z轴所指方向为上。

37.本技术实施例公开一种旋梭内梭。参照图1和图2,一种旋梭内梭包括梭体1、压板2和锁紧组件3。梭体1上开设有梭心槽11,梭心槽11的开口朝向上侧设置,在梭心槽11的槽底上固定连接有中心轴12,中心轴12与梭心槽11呈同心设置,中心轴12用于供具有绕线的梭心套设并转动。压板2的右端铰接于中心轴12的上端,在梭体1的侧壁上开设有缺口13,压板2的左端嵌设在缺口13内。锁紧组件3用于将压板2锁定于缺口13内,使得套设在中心轴12上的梭心不易从梭心槽11内脱离。

38.参照图2,压板2的右端铰接于中心轴12的上端。具体地,中心轴12的上端开设有安装槽121,安装槽121靠近上端的侧壁上开设有两个圆孔122,两个圆孔122沿前后方向贯穿安装槽121的侧壁且呈同心设置。压板2的右端开设有通孔221,通孔221与两个圆孔122呈同心设置,压板2的右端还设有枢接轴14,枢接轴14的一端依次穿过圆孔122、通孔221与圆孔122,以将压板2的右端铰接于中心轴12的上端,压板2的右端可于安装槽121内绕枢接轴14转动。

39.参照图2,弹性件32嵌设于安装槽121内,弹性件32的下端抵接于安装槽121的槽底,本实施例中弹性件32以压缩弹簧为例进行介绍。挤压块31嵌设于安装槽121内,挤压块31可于安装槽121内沿上下方向滑动,挤压块31的下端抵接于弹性件32的上端,本实施例中挤压块31以圆柱状为例进行介绍。压板2的左端嵌设于缺口13内时,挤压块31在弹性件32的驱使下压紧压板2的下侧,使得压板2的左端保持于缺口13内。

40.参照图2,为了方便将压板2向上翻起,压板2的右端固定有转接块22,通孔221开设于转接块22与压板2连接处,转接块22的下侧具有一过渡弧面222,过渡弧面222与挤压块31的上端面相切,以使得压板2从压紧状态向上翻起至打开状态时更加省力。

41.参照图2,转接块22的右侧具有一第一保持面223,第一保持面223为平面,第一保持面223从上至下倾斜向右设置。挤压块31的上侧设有第二保持面311,第二保持面311也为平面,第二保持面311从上至下倾斜向左设置。压板2呈竖直时,第一保持面223与第二保持面311互相贴合,以使得压板2在非人为操作时能够保持打开状态。

42.参照图2和图3,挤压块31的下端固定连接有滑移柱312,滑移柱312供弹性件32的上端套设,以使得挤压块31在安装槽121内滑动时,压缩弹簧不易与挤压块31发生错位。滑移柱312的下端伸出弹性件32的下端,安装槽121的槽底开设有圆槽123,圆槽123与中心轴12呈同心设置,圆槽123供滑移柱312的下端嵌设滑移。滑移柱312的下端固定有限位块313,安装槽121的侧壁上开设有滑移槽124,梭体1的底壁上开设有限位槽125,限位槽125与滑移槽124、圆槽123、安装槽121互相连通,限位槽125与滑移槽124供限位块313嵌设滑移,以对滑移柱312与挤压块31进行限位,使得挤压块31不易与中心轴12发生相对转动,进而使得压板2翻起至打开状态时,第一保持面223与第二保持面311能够互相贴合。

43.参照图4和图5,在缺口13的两相对内壁上均固定连接有弹压片4,弹压片4包括导向部41和压紧部42。导向部41从左上方至右下方倾斜向远离缺口13最近侧壁的方向设置。压紧部42固定于导向部41的下侧,压板2的左端嵌设于缺口13内时,两个压紧部42夹紧于压板2的两侧。压板2的左端向缺口13内转动时,导向部41引导压板2滑入缺口13内,两个压紧部42压紧于压板2的两侧,以将压板2的左端锁定于缺口13内。

44.参照图4和图5,压板2两侧壁上一体设置有半球形凸起211,在缺口13的两相对侧壁上均开设有用于供凸起211卡接的凹槽131,通过凸起211与凹槽131的配合进一步将压板2锁紧于缺口13内。

45.参照图4,在压板2的左端一体成型有拨块21,拨块21上具有一拨片212,拨片212向远离中心轴12的方向延伸,增加了拨块21与手之间的接触面积,便于将压板2在打开和压紧状态之间的转换。

46.参照图4,在梭体1的侧壁上开设有针槽10,且针槽10呈弧形设置,在针槽10朝向外侧的侧壁上设置有斜面101,斜面101呈倒圆角设置,当机针通过针槽10时,斜面101具有一定调节作用,使得机针不易与梭体1发生碰撞折断。

47.本技术实施例一种旋梭内梭的实施原理为:当需要更换梭心时,向上拨动压板2的左端,使压板2转动至打开状态,挤压块31在弹性件32的驱使下压紧转接块22,此时第一保持面223与第二保持面311互相贴合,使得压板2保持打开状态。将梭心槽11内的梭心依次经中心轴12、压板2取下之后,换上新的梭心,然后,向下拨动压板2,使得压板2的左端嵌设于缺口13内,挤压板2的上端面挤压转接块22下侧的过渡弧面222,以使得压板2的左端保持于缺口13内。在缺口13内通过弹压片4对压板2的左端侧壁进行挤压,以及侧壁上的凸起211与缺口13侧壁上的凹槽131进行卡接,进一步增加对压板2左端在缺口13内的锁紧效果。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。