1.本实用新型涉及木质工艺品技术领域,尤其涉及木质工艺品加工流水线。

背景技术:

2.艺品即手工艺的产品,是指通过手工或机器将原料或半成品加工而成的有艺术价值的产品,工艺品来源于生活,却又创造了高于生活的价值,它是人民智慧的结晶,充分体现了人类的创造性和艺术性,是人类的无价之宝,而木制工艺品是指主要采用各种木头为原料,有机器制作,有纯手工制作,有半机器半手工制作,做工精细,设计简单,风格各异,色泽自然,新颖别致。

3.现有技术中在木质工艺品加工流水线生产加工过程中,现有的打磨台采用工人手动调节导向板的方式对木板进行定位,实现木板打磨宽度的调节,人工调节导向板不仅速度慢,而且存在较大的误差,会影响木板的打磨精度。

4.此外,在木板切割加工过程中,常规的刀片是单向倾斜的刀齿,中间实心状,造成散热不及时,经检索,中国专利公开号为cn207206641u公开了裁板机放置木材的平台上采用丝杠控制限位板之间的尺寸,裁板机放置木材的平台移动不便,裁板机放置木材的平台尺寸较大,不便于操作工靠近需要加工的板材。

技术实现要素:

5.本实用新型的目的是为了解决上述背景提出的问题,而提出的木质工艺品加工流水线。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种木质工艺品加工流水线,包括支撑台,所述支撑台的顶部安装有限位调节部件,所述限位调节部件的一侧连接安装有导向打磨机构,所述限位调节部件的一侧固定安装有衔接输送带,所述限位调节部件、导向打磨机构和衔接输送带通过传动皮带相连接;

8.所述导向打磨机构包括安装板、传送带和连接座,所述安装板的一侧固定安装有往复台,所述往复台的一侧连接安装有第一挤压板,所述安装板的一侧安装有第二挤压板,所述第一挤压板的一侧抵接于第二挤压板的一侧,所述第二挤压板的内部转动安装有挤压柱,所述连接座的一侧安装有增压蓄水筒,所述增压蓄水筒的一侧连接安装有增压雾化喷嘴。

9.在上述的木质工艺品加工流水线中,所述限位调节部件包括手轮、复丝杆、往复套和夹持块构成,所述限位调节部件的数量为四组且呈对称状安装于传动皮带的两侧。

10.在上述的木质工艺品加工流水线中,所述往复台的一侧安装有驱动气缸,所述驱动气缸滑动端连接安装于第一挤压板的一侧,所述第一挤压板为矩形状结构,所述安装板的一侧安装有锁止架,所述锁止架的一侧安装有打磨器,所述打磨器通过电机传动连接安装于锁止架的一侧。

11.在上述的木质工艺品加工流水线中,所述第二挤压板为弧形中空状结构,所述挤

压柱的数量为两组且呈对称状安装于挤压柱的内部,所述传送带的一侧和传动皮带的一侧相连接,所述传送带的表面开设有若干凹槽。

12.在上述的木质工艺品加工流水线中,所述衔接输送带的一侧安装有支撑架,所述支撑架的顶部安装有防护箱,所述防护箱为中空状结构,所述防护箱的一侧安装有排气扇,所述排气扇的内部和防护箱的内部相连通,所述防护箱的内部固定安装有放置台,所述放置台的一侧安装有振动电机。

13.在上述的木质工艺品加工流水线中,所述防护箱的内部安装有锁止腔体,所述锁止腔体安装于放置台底部的一侧,所述锁止腔体的内部安装有驱动电机,所述驱动电机的输出端转动安装有皮带,所述皮带的一侧套接有传动轮,所述锁止腔体的顶部固定安装有承接板,所述承接板横跨放置台连接安装于放置台的两侧。

14.在上述的木质工艺品加工流水线中,所述承接板的一侧安装有轴承,所述轴承的内部转动安装有传动轴,所述传动轴的一侧贯穿传动轮转动安装于轴承的内部,所述传动轴的数量至少为两组,所述传动轴的表面套接安装有切割盘。

15.在上述的木质工艺品加工流水线中,所述切割盘一侧的表面为镂空放射状结构,所述切割盘的数量至少为三组且呈平行状套接安装于传动轴的表面,所述承接板的一侧安装有导向轴,所述承接板的两侧开设有凹槽,所述凹槽的内部安装有压缩弹簧,所述导向轴连接安装于压缩弹簧的一侧。

16.与现有技术相比,本实用新型的有益效果是:

17.1、上述方案,通过设置在打磨器进行打磨的同时增压蓄水筒内部水源通过增压雾化喷嘴进行雾化喷出,降低灰尘,传送带的表面开设有若干凹槽,使打磨的废料由漏至凹槽进行统一处理,进一步设置第一挤压板为矩形状结构,第二挤压板为弧形中空状结构,挤压柱的数量为两组且呈对称状安装于挤压柱的内部,在对木板进行导向的同时增加挤压柱和第二挤压板的受力面积,防止木板产生形变;

18.2、上述方案,通过设置切割盘,在切割盘旋转切割的过程中,切割盘在圆周运动时可以产生一个向外侧运动的空气流,进行散热,设置切割盘一侧的表面为镂空放射状结构,有利于产生更为强劲的空气流,也防止散热片本身的积灰,进一步设置导向轴和压缩弹簧进行导向防止在切割时增大错位面积。

附图说明

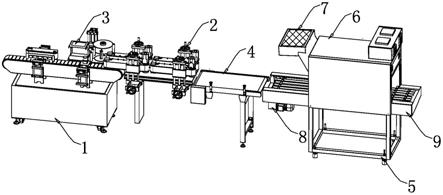

19.图1为本实用新型提出的木质工艺品加工流水线的整体结构示意图;

20.图2为本实用新型提出的木质工艺品加工流水线的导向打磨机构结构示意图;

21.图3为本实用新型提出的木质工艺品加工流水线的切割结构示意图。

22.附图标记:1、支撑台;2、限位调节部件;3、导向打磨机构;4、衔接输送带;5、支撑架;6、防护箱;7、排气扇;8、振动电机;9、放置台;31、安装板;32、传送带;33、连接座;34、往复台;35、第一挤压板;36、第二挤压板;37、挤压柱;38、增压蓄水筒;39、增压雾化喷嘴;61、锁止腔体;62、驱动电机;63、承接板;64、传动轮;65、传动轴;66、切割盘;67、导向轴;68、压缩弹簧。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.参照图1-3,木质工艺品加工流水线,包括支撑台1,支撑台1的顶部安装有限位调节部件2,限位调节部件2的一侧连接安装有导向打磨机构3,限位调节部件2的一侧固定安装有衔接输送带4,限位调节部件2、导向打磨机构3和衔接输送带4通过传动皮带相连接;

25.导向打磨机构3包括安装板31、传送带32和连接座33,安装板31的一侧固定安装有往复台34,往复台34的一侧连接安装有第一挤压板35,安装板31的一侧安装有第二挤压板36,第一挤压板35的一侧抵接于第二挤压板36的一侧,第二挤压板36的内部转动安装有挤压柱37,连接座33的一侧安装有增压蓄水筒38,增压蓄水筒38的一侧连接安装有增压雾化喷嘴39。

26.限位调节部件2包括手轮、复丝杆、往复套和夹持块构成,限位调节部件2的数量为四组且呈对称状安装于传动皮带的两侧,该结构为现有技术常见结构不加以赘述。

27.往复台34的一侧安装有驱动气缸,驱动气缸滑动端连接安装于第一挤压板35的一侧,第一挤压板35为矩形状结构,通过驱动气缸带动第一挤压板35进行传动,安装板31的一侧安装有锁止架,锁止架的一侧安装有打磨器,打磨器通过电机传动连接安装于锁止架的一侧。

28.第二挤压板36为弧形中空状结构,挤压柱37的数量为两组且呈对称状安装于挤压柱37的内部,增加挤压柱37和第二挤压板36的受力面积,传送带32的一侧和传动皮带的一侧相连接,传送带32的表面开设有若干凹槽,使打磨的废料由漏至凹槽进行统一处理。

29.衔接输送带4的一侧安装有支撑架5,支撑架5的顶部安装有防护箱6,防护箱6为中空状结构,防护箱6的一侧安装有排气扇7,排气扇7的内部和防护箱6的内部相连通,将防护箱6内部的碎屑进行排出,防护箱6的内部固定安装有放置台9,放置台9的一侧安装有振动电机8,振动电机8的振动功率为0.18,使放置台9的表面产生轻微的振动,使放置台9上的木板由于惯性作用,沿与原形变方向相反的方向偏离平衡位置,产生新的形变,动能逐渐转化为形变势能,在动能为零时形变势能最大,偏离平衡位置的距离也最大。

30.防护箱6的内部安装有锁止腔体61,锁止腔体61安装于放置台9底部的一侧,锁止腔体61的内部安装有驱动电机62,驱动电机62的输出端转动安装有皮带,皮带的一侧套接有传动轮64,通过驱动电机62输出端旋转带动由皮带带动传动轮64进行旋转,锁止腔体61的顶部固定安装有承接板63,承接板63横跨放置台9连接安装于放置台9的两侧。

31.承接板63的一侧安装有轴承,轴承的内部转动安装有传动轴65,传动轴65的一侧贯穿传动轮64转动安装于轴承的内部,传动轴65的数量至少为两组,传动轴65的表面套接安装有切割盘66进行切割。

32.切割盘66一侧的表面为镂空放射状结构,增加整体散热,切割盘66的数量至少为三组且呈平行状套接安装于传动轴65的表面,承接板63的一侧安装有导向轴67,承接板63的两侧开设有凹槽,凹槽的内部安装有压缩弹簧68,导向轴67连接安装于压缩弹簧68的一侧对木板进行下压导向的同时进行压缩减振。

33.本实用新型的工作过程如下:

34.第一步:首先木板于放置台9的表面开始进行传送,启动驱动电机62进行给工作,驱动电机62的输出端转动带皮带进行传动进而带动传动轮64进行转动,传动轮64进行转动的同时带动传动轴65沿轴承的内部进行旋转,进而带动切割盘66进行旋转对木板进行切割,木板由放置台9进行传送至衔接输送带4的一侧,由衔接输送带4传送限位调节部件2的一侧;

35.第二步:向一侧转动手轮,手轮带动复丝杆进行旋转,复丝杆进行旋转带动往复套进行同向旋转利用夹持块对,木板的两侧进行限位,将木板传送至传送带32的一侧,通过电机启动打磨器进行工作,对木板进行打磨,传送带32的表面开设有若干凹槽,使打磨的废料由漏至凹槽进行统一处理;

36.第三步:最后在打磨完成后启动驱动气缸进行工作,驱动气缸的滑动端带动第一挤压板35抵接于第二挤压板36的一侧进行导向,在打磨过程中增压蓄水筒38内部水源通过增压雾化喷嘴39进行雾化喷出,降低灰尘。

37.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。