1.本发明涉及服装面料技术领域,具体涉及一种防辐射面料及其处理方法。

背景技术:

2.众所周知,辐射在我们的周围随处可见,不管是工作用的手机、电脑、打印机还是家用的微波炉、电热毯、吹风机等都会产生一定量的辐射,对人体的健康有威胁作用,尤其对于抵抗力较弱的老人和小孩,产生的危害作用更大,此外,长期在辐射环境中工作,会造成失眠多梦、免疫力低下等症状,尤其对于怀孕的妇女来说,更需要对辐射密切防护,保护胎儿。为了解决辐射问题,目前市面上出现了各式各样的金属混纺纤维面料,主要是金属短纤维和银纤维与普通纤维的混纺得到,由于纤维自身质地较硬,导致面料柔软度低,穿戴后的舒适性差。另外,现有防辐射面料所采用金属纤维的防辐射性能完全依赖金属自身的导电性,通过金属纤维构成的环路产生感生电流,由感生电流产生反向电磁场,达到屏蔽效果,这类防辐射面料的防辐射性能一般。

技术实现要素:

3.本发明的目的在于提供一种防辐射面料及其处理方法,其解决了现有防辐射面料存在的柔软度低、防辐射性能一般的缺陷。

4.本发明通过以下技术方案来实现上述目的:

5.一种防辐射面料的处理方法,步骤包括:

6.步骤一:取直径为0.01-0.05mm的棉纤维,将棉纤维加入到含有5-20g/l平滑剂的去离子水中,控制重量浴比为1:10-15、温度为30-50℃,进行柔顺处理20-30min,最后脱水烘干,得到改性棉纤维备用;

7.步骤二:取直径为0.015-0.025mm的金属丝纤维,进行退火处理,然后在退火处理后的金属丝纤维的表面均匀负载防辐射增效粒子,得到改性金属丝纤维备用;

8.步骤三:取改性棉纤维和改性金属丝纤维,按照2-5:1的用量比进行混纺,即完成处理,并得到防辐射面料。

9.进一步改进在于,所述平滑剂为聚酰胺蜡、kgs-9068或有机硅油中的一种。

10.进一步改进在于,所述金属丝纤维选用银丝纤维、铜丝纤维、铁丝纤维、铝丝纤维及其合金中的一种。

11.进一步改进在于,负载防辐射增效粒子的具体操作为:采用碱性溶液对金属丝纤维的表面进行刻蚀处理,使金属丝纤维表面形成三维多孔结构;取防辐射增效粒子并用溶剂进行分散得到分散液,将刻蚀处理后的金属丝纤维浸泡在分散液中,同时施加超声处理,使防辐射增效粒子充分填充到金属纤维表面的三维多孔结构内,最后进行清洗烘干。

12.进一步改进在于,所述碱性溶液为0.55-5mol/l的氢氧化钠溶液或氢氧化钾溶液。

13.进一步改进在于,所述刻蚀处理的温度为30-40℃,时间为40-100min。

14.进一步改进在于,所述防辐射增效粒子为十四烷基三甲基氯化铵粉末和石墨烯粉

末按1:1的质量比混合而成。

15.进一步改进在于,所述溶剂为去离子水或者乙醇。

16.进一步改进在于,所述超声处理的功率为300w,频率为30khz,时间为20-150min。

17.本发明还提供了一种防辐射面料,其采用上述处理方法处理得到。

18.本发明的有益效果在于:

19.(1)该处理方法中对棉纤维进行了柔顺处理,对金属丝纤维进行了退火处理,使处理得到的面料质地柔软平顺,穿戴后舒适度高,在众多行业均十分适用。

20.(2)该处理方法在金属丝纤维的表面均匀负载防辐射增效粒子,且负载时先对金属纤维先进行刻蚀处理,使金属纤维表面形成三维多孔结构,再通过分散、超声振荡使防辐射增效粒子充分填充到三维多孔结构内,并形成整体,这样防辐射机理变得多样化,处理后面料的防辐射效能显著提升。

21.(3)该处理方法同时采用十四烷基三甲基氯化铵粉末和石墨烯粉末作为防辐射增效粒子,十四烷基三甲基氯化铵自身具一定的抗静电性能,而石墨烯粉末具有良好的导电性能,将两者协同使用,发现防辐射性能显著提升;另外十四烷基三甲基氯化铵可起到一定的融合作用,有助于促进粒子在孔结构内均匀分散,提升融合后的稳定性。

具体实施方式

22.下面结合实施例对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

23.实施例1

24.一种防辐射面料的处理方法,步骤包括:

25.步骤一:取直径为0.01mm的棉纤维,将棉纤维加入到含有5g/l聚酰胺蜡的去离子水中,控制重量浴比为1:10、温度为30℃,进行柔顺处理20min,最后脱水烘干,得到改性棉纤维备用;

26.步骤二:取直径为0.015mm的铜丝纤维,480℃下退火30min,然后在退火处理后的铜丝纤维的表面均匀负载防辐射增效粒子,得到改性铜丝纤维备用;

27.其中,负载防辐射增效粒子的具体操作为:采用0.55mol/l的氢氧化钠溶液对铜丝纤维的表面进行刻蚀处理,刻蚀处理的温度为40℃,时间为100min,使铜丝纤维表面形成三维多孔结构;取十四烷基三甲基氯化铵粉末和石墨烯粉末按1:1的质量比混合制得防辐射增效粒子,并用去离子水进行分散得到分散液,将刻蚀处理后的铜丝纤维浸泡在分散液中,同时施加超声处理,超声处理的功率为300w,频率为30khz,时间为20min,使防辐射增效粒子充分填充到铜丝纤维的三维多孔结构内,最后进行清洗烘干。

28.步骤三:取改性棉纤维和改性铜丝纤维,按照2:1的用量比(以质量计,下同)进行混纺,即完成处理。

29.实施例2

30.一种防辐射面料的处理方法,步骤包括:

31.步骤一:取直径为0.03mm的棉纤维,将棉纤维加入到含有15g/l kgs-9068的去离子水中,控制重量浴比为1:12、温度为40℃,进行柔顺处理25min,最后脱水烘干,得到改性

棉纤维备用;

32.步骤二:取直径为0.02mm的不锈钢丝纤维,950℃下退火45min,然后在退火处理后的不锈钢丝纤维的表面均匀负载防辐射增效粒子,得到改性不锈钢丝纤维备用;

33.其中,负载防辐射增效粒子的具体操作为:采用3mol/l的氢氧化钠溶液对不锈钢丝纤维的表面进行刻蚀处理,刻蚀处理的温度为35℃,时间为65min,使不锈钢丝纤维表面形成三维多孔结构;取十四烷基三甲基氯化铵粉末和石墨烯粉末按1:1的质量比混合制得防辐射增效粒子,并用去离子水进行分散得到分散液,将刻蚀处理后的不锈钢丝纤维浸泡在分散液中,同时施加超声处理,超声处理的功率为300w,频率为30khz,时间为80min,使防辐射增效粒子充分填充到不锈钢丝纤维表面的三维多孔结构内,最后进行清洗烘干。

34.步骤三:取改性棉纤维和改性不锈钢丝纤维,按照3:1的用量比进行混纺,即完成处理。

35.实施例3

36.一种防辐射面料的处理方法,步骤包括:

37.步骤一:取直径为0.05mm的棉纤维,将棉纤维加入到含有20g/l有机硅油的去离子水中,控制重量浴比为1:15、温度为50℃,进行柔顺处理30min,最后脱水烘干,得到改性棉纤维备用;

38.步骤二:取直径为0.025mm的铝合金丝纤维,420℃下退火60min,然后在退火处理后的铝合金丝纤维的表面均匀负载防辐射增效粒子,得到改性铝合金丝纤维备用;

39.其中,负载防辐射增效粒子的具体操作为:采用5mol/l的氢氧化钾溶液对铝合金丝纤维的表面进行刻蚀处理,刻蚀处理的温度为40℃,时间为100min,使铝合金丝纤维表面形成三维多孔结构;取十四烷基三甲基氯化铵粉末和石墨烯粉末按1:1的质量比混合制得防辐射增效粒子,并用乙醇进行分散得到分散液,将刻蚀处理后的铝合金丝纤维浸泡在分散液中,同时施加超声处理,超声处理的功率为300w,频率为30khz,时间为150min,使防辐射增效粒子充分填充到铝合金丝纤维表面的三维多孔结构内,最后进行清洗烘干。

40.步骤三:取改性棉纤维和改性铝合金丝纤维,按照5:1的用量比进行混纺,即完成处理。

41.对比例1

42.一种防辐射面料的处理方法,步骤包括:

43.步骤一:取直径为0.03mm的棉纤维,将棉纤维加入到含有15g/l kgs-9068的去离子水中,控制重量浴比为1:12、温度为40℃,进行柔顺处理25min,最后脱水烘干,得到改性棉纤维备用;

44.步骤二:取直径为0.02mm的不锈钢丝纤维,950℃下退火45min,然后在退火处理后的不锈钢丝纤维的表面均匀负载防辐射增效粒子,得到改性不锈钢丝纤维备用;

45.其中,负载防辐射增效粒子的具体操作为:取十四烷基三甲基氯化铵粉末和石墨烯粉末按1:1的质量比混合制得防辐射增效粒子,并用去离子水进行分散得到分散液,将不锈钢丝纤维浸泡在分散液中,同时施加超声处理,超声处理的功率为300w,频率为30khz,时间为80min,使防辐射增效粒子充分填充到不锈钢丝纤维表面的三维多孔结构内,最后进行清洗烘干。

46.步骤三:取改性棉纤维和改性不锈钢丝纤维,按照3:1的用量比进行混纺,即完成

处理。

47.对比例2

48.一种防辐射面料的处理方法,步骤包括:

49.步骤一:取直径为0.03mm的棉纤维,将棉纤维加入到含有15g/l kgs-9068的去离子水中,控制重量浴比为1:12、温度为40℃,进行柔顺处理25min,最后脱水烘干,得到改性棉纤维备用;

50.步骤二:取直径为0.02mm的不锈钢丝纤维,950℃下退火45min,然后在退火处理后的不锈钢丝纤维的表面均匀负载防辐射增效粒子,得到改性不锈钢丝纤维备用;

51.其中,负载防辐射增效粒子的具体操作为:采用3mol/l的氢氧化钠溶液对不锈钢丝纤维的表面进行刻蚀处理,刻蚀处理的温度为35℃,时间为65min,使不锈钢丝纤维表面形成三维多孔结构;取十四烷基三甲基氯化铵粉末制成防辐射增效粒子(粒子质量与实施例2相等),并用去离子水进行分散得到分散液,将刻蚀处理后的不锈钢丝纤维浸泡在分散液中,同时施加超声处理,超声处理的功率为300w,频率为30khz,时间为80min,使防辐射增效粒子充分填充到不锈钢丝纤维表面的三维多孔结构内,最后进行清洗烘干。

52.步骤三:取改性棉纤维和改性不锈钢丝纤维,按照3:1的用量比进行混纺,即完成处理。

53.对比例3

54.一种防辐射面料的处理方法,步骤包括:

55.步骤一:取直径为0.03mm的棉纤维,将棉纤维加入到含有15g/l kgs-9068的去离子水中,控制重量浴比为1:12、温度为40℃,进行柔顺处理25min,最后脱水烘干,得到改性棉纤维备用;

56.步骤二:取直径为0.02mm的不锈钢丝纤维,950℃下退火45min,然后在退火处理后的不锈钢丝纤维的表面均匀负载防辐射增效粒子,得到改性不锈钢丝纤维备用;

57.其中,负载防辐射增效粒子的具体操作为:采用3mol/l的氢氧化钠溶液对不锈钢丝纤维的表面进行刻蚀处理,刻蚀处理的温度为35℃,时间为65min,使不锈钢丝纤维表面形成三维多孔结构;取石墨烯粉末制成防辐射增效粒子(粒子质量与实施例2相等),并用去离子水进行分散得到分散液,将刻蚀处理后的不锈钢丝纤维浸泡在分散液中,同时施加超声处理,超声处理的功率为300w,频率为30khz,时间为80min,使防辐射增效粒子充分填充到不锈钢丝纤维表面的三维多孔结构内,最后进行清洗烘干。

58.步骤三:取改性棉纤维和改性不锈钢丝纤维,按照3:1的用量比进行混纺,即完成处理。

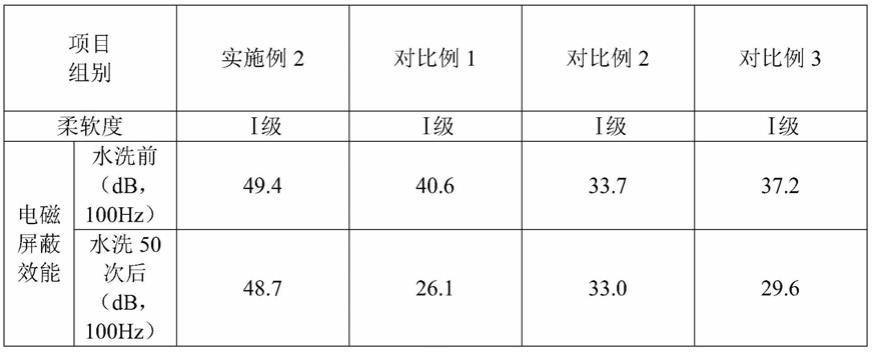

59.取实施例2以及对比例1-3处理得到的防辐射面料样品,采用织物风格测试仪对面料样品的柔软程度进行检测(

ⅰ‑ⅴ

级,ⅰ级柔软度最优),参照《gb/t 22583-2009防辐射针织品》标准,测试各面料样品水洗前、水洗50次后的电磁屏蔽效能,测试结果如下表:

[0060][0061]

从上表可以看出,本发明实施例2处理得到的面料其柔软度达到了ⅰ级,柔软程度十分优异。另外,本发明实施例2处理得到的面料未水洗时电磁屏蔽效能达到了49.4db,水洗50次仍然能达到48.7db,防辐射性能最为突出,且下降率只有1.4%。而对比例1未进行刻蚀处理,未水洗时的电磁屏蔽效能有40.6db,相对较高,但是水洗后只有26.1db,下降率达到35.7%,下降十分明显,说明刻蚀处理能一定程度上提高粒子的负载量,且显著提高负载后的结构稳定性。对比例2中仅采用十四烷基三甲基氯化铵粉末作为防辐射增效粒子,导致未水洗时的电磁屏蔽效能只有33.7db,相对最低,对比例3中仅采用石墨烯粉末作为防辐射增效粒子,导致未水洗时的电磁屏蔽效能只有37.2db,相对较低,且水洗后只有29.6db,下降率达到了20.4%,下降较为明显,说明十四烷基三甲基氯化铵粉末或石墨烯粉末单独使用,增效效果较差,只有两者联用时,才能起到明显的增效效果,并且,十四烷基三甲基氯化铵粉末可起到一定的融合作用,有助于促进粒子在三维孔结构内均匀分散,提升融合后的稳定性。

[0062]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。