1.本技术涉及喷水织机的领域,尤其是涉及一种多臂喷水织机用展平机构。

背景技术:

2.在多臂喷水织机工作时,喷水织机将布料织造完成后,再利用收卷机构对布料进行收卷。在布料收卷之间需要对布料进行展平,以保证布料的平整性。

3.为此,喷水织机上通常会设置展平辊,展平辊为带有一定弧度的辊轴。但是布料移动时直接与展平辊接触,对于非金属的展平辊,会容易产生静电,从而造成布料起毛的现象,影响布料的收卷质量。而对于金属的展平辊,布料与展平辊之间的直接接触会存在较大的摩擦,并且布料的展平依赖于展平辊表面的光滑程度。因此,布料的质量得到不易保证。

技术实现要素:

4.为了保证布料的质量,本技术提供一种多臂喷水织机用展平机构。

5.本技术提供的多臂喷水织机用展平机构采用如下的技术方案:

6.一种多臂喷水织机用展平机构,包括喷气管,所述喷气管上开设有进气口和两组喷气口,两组所述喷气口均沿喷气管长度方向分布;其中一组喷气口向喷气管长度方向一端倾斜,另一组喷气口向喷气管的另一端倾斜。

7.通过采用上述技术方案,进气口外接气源,喷气管能够通过喷气口喷出高速气流,因此当布料经过喷气管时,气流会吹在布料表面,同时由于喷气口倾斜,使得气流能够将布料抚平,从而保证布料的平整性。因此喷气管不与布料直接接触,有效保证了布料的质量。

8.优选的,所述喷气管上开设有长条形通风槽,所述通风槽沿喷气管长度方向设置;所述通风槽内设置有多个第一导向板和多个第二导向板;所述第一导向板和第二导向板沿通风槽长度方向中心位置对称分布;并且所述第一导向板和第二导向板相对倾斜设置;

9.多个所述第一导向板和多个所述第二导向板均沿通风槽长度方向间隔分布;相邻两个所述第一导向板之间的空间形成一组喷气口,相邻两个第二导向板之间的空间同样形成一组喷气口。

10.通过采用上述技术方案,多个第一导向板和多个第二导向板之间的空隙构成喷气口,能够保证喷气口分布的均匀性。

11.优选的,所述喷气管设置有两个,并且两个所述喷气管相对设置;所述通风槽开设在两个喷气管相对的侧壁上;两个所述喷气管之间留有供布料通过的空间。

12.通过采用上述技术方案,两个喷气管相对吹风,从而提升布料受力的均匀性,防止布料单向受力时产生飘动的现象。

13.优选的,所述喷气管上通风槽所在的一侧呈扁平状设置。

14.通过采用上述技术方案,能够降低喷气口的横截面积,提升气流流速,从而提升布料的展平效果。

15.优选的,所述喷气口处设置有圆弧状过渡板,所述过渡板沿喷气管长度方向设置

并且固定在喷气管上,所述过渡板上开设有与喷气口连通的通槽。

16.通过采用上述技术方案,圆弧状过渡板能够起到一定的导向作用,并且能够对布料起到一定保护作用,防止布料直接与喷气管边缘处发生接触,从而保证布料质量。

17.优选的,所述进气口位于喷气管长度方向中心位置;所述喷气管内部设置有多个导流板,多个所述导流板的一端均延伸至进气口处,多个所述导流板的另一端沿喷气管长度方向均匀分布。

18.通过采用上述技术方案,能够保证喷气管内部气流分布的均匀性,从而提升喷气的均匀性。

19.优选的,所述喷气管长度方向一侧还设置有多个毛刷,所述毛刷沿喷气管长度方向设置,布料由毛刷向喷气管移动。

20.通过采用上述技术方案,毛刷能够预先对布料进行平整,提升布料的平整效果。

21.优选的,所述毛刷设置有两组,两组所述毛刷相对倾斜设置,并且两组所述毛刷靠近喷气管的一侧相互远离。

22.通过采用上述技术方案,毛刷同样能够对布料进行展平,进一步提升展平机构的工作效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.喷气管能够向布料表面喷出高速气流,气流能够将布料抚平,从而保证布料的平整性,因此喷气管不与布料直接接触,有效保证了布料的质量;

25.2.喷气管内部的导流板能够保证喷气管内部气流的均匀性,提升布料的平整效果;

26.3.喷气管的一侧还设置有毛刷,毛刷同样能够预先对布料进行平整,进一步提升展平机构的工作效果。

附图说明

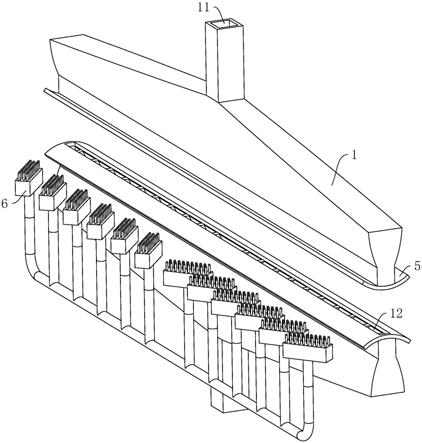

27.图1是本技术实施例中多臂喷水织机用展平机构的结构示意图;

28.图2是本技术实施例中喷气管的剖视图。

29.附图中标记:1、喷气管;11、进气口;12、通风槽;2、导流板;3、第一导向板;4、第二导向板;5、过渡板;6、毛刷。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种多臂喷水织机用展平机构。参照图1,多臂喷水织机用展平机构包括两个相对设置的喷气管1以及设置在喷气管1长度方向一侧的毛刷6。毛刷6设置有两组,每组均包含多个,每组中的多个毛刷6均水平设置并且相互平行。多个毛刷6沿喷气管1长度方向均匀分布。两组毛刷6相对倾斜设置,并且两组毛刷6靠近喷气管1的一侧相互远离。布料会首先经过毛刷6,随后移动至喷气管1处,因此毛刷6会预先对布料进行平整处理。

32.参照图1和图2,两个喷气管1相背的侧壁上均开设有进气口11,并且进气口11位于喷气管1侧壁的中心位置上。喷气管1内部还设置有多个导流板2,多个导流板2沿喷气管1长度方向分布。多个导流板2的一端均延伸至进气口11处,多个导流板2的另一端沿喷气管1长

度方向均匀分布,相邻两个导流板2之间构成风道,能够对气流起到导向的作用,从而使喷气管1内部的气流均匀地从通风槽12内喷出。

33.参照图1和图2,两个喷气管1之间留有供布料通过的空间。两个喷气管1相对的一侧均呈扁平状设置并开设有通风槽12,通风槽12沿喷气管1长度方向设置。喷气管1内部设置有多个第一导向板3和多个第二导向板4,第一导向板3和第二导向板4的一端均延伸至通风槽12内部。

34.参照图2,第一导向板3和第二导向板4沿通风槽12长度方向中心位置对称分布。多个第一导向板3和多个第二导向板4均沿通风槽12长度方向间隔分布,并且多个第一导向板3相互平行,多个第二导向板4相互平行,因此相邻两个第一导向板3和相邻两个第二导向板4之间均形成喷气口。

35.参照图2,第一导向板3位于通风槽12内部的一端向喷气管1长度方向一端倾斜,第二导向板4位于通风槽12内部的一端向喷气管1的另一端倾斜,因此第一导向板3和第二导向板4相对倾斜设置,并且第一导向板3和第二导向板4位于通风槽12内部的一端相互远离。因此从而喷气管1内部喷出的气流能够分成两个直流,并且分别流向喷气管1长度方向的两端,从而实现对布料的展平。

36.参照图1,两个喷气管1相对的一侧均设置有圆弧状过渡板5,过渡板5沿喷气管1长度方向设置并且固定在喷气管1上。过渡板5上开设有与喷气口连通的通槽,使得喷气管1内部的气流正常从通风槽12内喷出。当布料移动至喷气管1处时,过渡板5能够防止喷气管1边缘处的毛刺对布料造成划伤,从而保证布料的质量。

37.本技术实施例中多臂喷水织机用展平机构的实施原理为:布料首先经过毛刷6,毛刷6首先对布料进行初步展平。随后布料进入两个喷气管1之间并对布料进行进一步展平。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。